اختراق تقني

بعد أكثر من 16 عامًا من التشغيل التجاري، أتقن فريق الهندسة في شركة بينه سون للتكرير والبتروكيماويات المساهمة ( BSR ) تقنيات التكرير والبتروكيماويات الحديثة، بدءًا من التشغيل والصيانة وصولًا إلى تحسين العمليات. ويُعدّ السيد لي كووك فيت، أحد أبرز الخبراء، حيث اقترح تطبيق حل "تغيير نمط تشغيل ورشة LCO-HDT وخلط منتجات الديزل لتوفير الطاقة"، مما ساهم في تحقيق كفاءة اقتصادية بمليارات الدونغ للمصنع، مما ساهم في تأكيد شجاعة وذكاء شركة BSR.

انضمّ السيد لي كوك فيت إلى شركة BSR منذ التشغيل التجريبي للمصنع، وشغل مناصب عديدة في مختلف أقسام العمليات والبحث والتطوير، مُتقنًا بذلك الخصائص التكنولوجية لكل ورشة. يشغل حاليًا منصب نائب رئيس قسم تكنولوجيا المعالجة، وهو مسؤول عن تقييم واقتراح الحلول التقنية المُثلى لضمان تشغيل مستقر وفعال وآمن للمصنع.

في السلسلة التكنولوجية، تُعتبر ورشة LCO-HDT بمثابة "مصفاة التنظيف" للمصنع، حيث تلعب دورًا محوريًا في ضمان جودة المنتج. تستخدم هذه الورشة الهيدروجين لإزالة الكبريت والنيتروجين والهيدروكربونات غير المشبعة في قطاع LCO (من ورشة التكسير الحفزي - RFCC) لتلبية معايير خلط الديزل التجاري. تستهلك هذه العملية كميات كبيرة من الطاقة والهيدروجين والبخار وغاز الوقود، وهي عوامل تُشكل معظم تكاليف الإنتاج.

من خلال خبرته التشغيلية وملاحظاته العملية، أدرك السيد لي كووك فيت أن هناك فترات يكون فيها محتوى الكبريت في النفط الخام المُدخل منخفضًا، مما قد يجعل منتج الديزل مُطابقًا للمعايير دون الحاجة إلى معالجته في مفاعل LCO-HDT. ومن هنا، طرح السؤال التالي: "في ظل أي ظروف تشغيل وخصائص للنفط الخام يُمكن مزج مادة LCO الخام مباشرةً لإنتاج ديزل قياسي دون الحاجة إلى معالجته في مفاعل LCO-HDT؟".

من هنا، حلل فريق البحث بيانات تشغيلية لسنوات، وبنى نموذج ارتباط بين الكبريت في النفط الخام، ونسبة LCO، ومنتجات الديزل، وسعة وحدة استخلاص الكبريت (SRU2). وبالتالي، حدد الفريق "نطاق التشغيل الأمثل"، حيث يُمكن تجاوز مجموعة تفاعل LCO-HDT، وخلط LCO مباشرةً بالديزل مع ضمان جودة المنتج. إن حساسية البيانات والتفكير الإبداعي في إدارة تكنولوجيا المعالجة في المصنع هما ما ساعدا السيد فييت على تحويل اكتشاف تقني صغير إلى مبادرة حققت مليارات الدونغ من الكفاءة في BSR.

توفير الطاقة وحماية البيئة

على الرغم من إمكانية تحديد إمكانية الاستغناء عن معالجة الكبريت مع ضمان جودة المنتج، إلا أن حل الأستاذ لي كوك فييت لا يزال يواجه صعوبة في تحديد الحد الأمثل لمحتوى الكبريت في النفط الخام. في الوقت نفسه، من الضروري أيضًا مراعاة تأثيرات منتجات الديزل على التكنولوجيا وخصائص أخرى، مثل مؤشر السيتان، واللزوجة، ومحتوى الماء.

لحل هذه المشكلة، أجرى السيد فيت وزملاؤه عملية بحث دقيقة. حللوا بيانات تشغيلية لسنوات عديدة، وبنوا توزيعًا متوازنًا لمحتوى الكبريت من النفط الخام المُدخل إلى كل خط إنتاج تكنولوجي والمنتج النهائي، وذلك لتحديد العلاقة بين محتوى الكبريت في النفط الخام ومحتوى الكبريت في منتجات الديزل وسعة وحدة استخلاص الكبريت (SRU2)، وبالتالي تحديد العتبة التقنية المثالية. بالإضافة إلى ذلك، أجرى فريق الباحثين سلسلة من اختبارات وتحاليل المزج في المختبر. وفي الوقت نفسه، نظموا عشرات ورش العمل لتقييم المخاطر واقتراح حلول لضمان نجاح تنفيذ الفكرة.

كان على حل السيد لي كووك فييت أن يمر بعملية بحث طويلة، حيث كان العثور على "نطاق التشغيل الأمثل" أحد المشكلات الصعبة التي واجهها المؤلف.

من خلال العديد من الاختبارات العملية، وأخذ العينات يوميًا، وتحليل جودة الديزل، أكد الباحثون أن المنتج لا يزال يفي بالمعايير حتى مع احتواء النفط الخام على نسبة كبريت تتراوح بين 500 و700 جزء في المليون. تُمثل هذه النتيجة "نطاق التشغيل الأمثل"، مما يُمكّن المصنع من تعديل وضع التشغيل بمرونة، وتوفير الطاقة، مع ضمان السلامة وجودة المنتج.

لقد حققت مبادرة السيد لو كوك فييت لتغيير وضع تشغيل ورشة عمل LCO-HDT وخلط LCO/HVN مباشرة بالديزل كفاءة اقتصادية وطاقية رائعة، مما ساهم في حماية البيئة. بعد فترتي تنفيذ قصيرتين فقط (11-25 سبتمبر 2021 و3-19 أكتوبر 2022)، وفر المصنع ما يقرب من 7 مليارات دونج في تكاليف التشغيل. وقد تحققت هذه النتيجة من خلال إيقاف مجموعة التفاعل مؤقتًا، مما أدى إلى تقليل استهلاك الهيدروجين والبخار والكهرباء وغاز الوقود والمياه منزوعة المعادن بشكل حاد - وهي عوامل تمثل 60-70٪ من تكلفة إنتاج المنتج. والأهم من ذلك كله، تساعد كل ساعة من إيقاف الورشة أيضًا في توفير ما يقرب من 90٪ من الطاقة المساعدة، مما يعني تقليل انبعاثات ثاني أكسيد الكربون وغازات الاحتباس الحراري، مما يساهم في حماية البيئة. ومن خلال تعديل بسيط على ما يبدو، يؤكد هذا الحل على الإتقان التكنولوجي والروح الإبداعية والمسؤولية عن التنمية المستدامة لفريق الهندسة في BSR.

"أشعر بسعادة كبيرة لأن هذا الحل لا يساعد فقط في توفير التكاليف والطاقة، بل يضع الأساس أيضًا لمزيد من البحث في تحسين تكنولوجيا التشغيل، بهدف تحقيق هدف الكفاءة والسلامة والتنمية الخضراء لـ BSR"، كما قال السيد فيت.

من تعديل بسيط في تشغيل ورشة عمل LCO-HDT، برهنت مبادرة الأستاذ لي كووك فيت على قوة مهارة موظفي BSR وفكرهم المبتكر وإتقانهم التكنولوجي. وقد لاقت جهود السيد فيت التقدير عندما حاز حل "تغيير طريقة تشغيل ورشة عمل LCO-HDT ومزج منتجات الديزل لتوفير الطاقة" على الجائزة الثالثة في الدورة الرابعة عشرة لمسابقة كوانغ نجاي الإقليمية للابتكار التقني، كما رُشِّح للمشاركة في الدورة الثامنة عشرة للمسابقة الوطنية للابتكار التقني.

ساهم السيد لي كووك فييت، وحله "تغيير طريقة تشغيل ورشة LCO-HDT ومزج منتجات الديزل لتوفير الطاقة"، في إبراز البراعة التكنولوجية والتفكير الإبداعي لموظفي BSR. لا يقتصر هذا الحل على تحقيق الكفاءة الاقتصادية فحسب، بل يُسهم أيضًا في تحقيق هدف خفض الانبعاثات والتنمية المستدامة لمصفاة دونج كوات، مؤكدًا بذلك مهارة المهندسين الفيتناميين في مجال التكرير والبتروكيماويات الحديثة.

ثانه لينه

المصدر: https://bsr.com.vn/web/bsr/-/tiet-kiem-hang-ty-dong-nho-toi-uu-van-hanh-tai-nmld-dung-quat

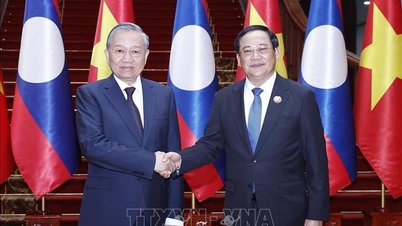

![[صورة] الأمين العام تو لام وزوجته يحضران الذكرى الخمسين لليوم الوطني لاوس](/_next/image?url=https%3A%2F%2Fvphoto.vietnam.vn%2Fthumb%2F1200x675%2Fvietnam%2Fresource%2FIMAGE%2F2025%2F12%2F02%2F1764641507374_1-jpg.webp&w=3840&q=75)

تعليق (0)