Technischer Durchbruch

Nach über 16 Jahren im kommerziellen Betrieb beherrscht das Ingenieurteam der Binh Son Refining and Petrochemical Joint Stock Company ( BSR ) die moderne Raffinerie- und Petrochemietechnologie in allen Bereichen – von Betrieb und Instandhaltung bis hin zur Prozessoptimierung. Besonders hervorzuheben ist Meister Le Quoc Viet, der die Lösung „Umstellung des Betriebsmodus der LCO-HDT-Anlage und Beimischung von Dieselprodukten zur Energieeinsparung“ vorschlug und so zu einer Kostenersparnis von mehreren Milliarden Dong für das Werk beitrug. Dies unterstreicht den Mut und die Innovationskraft von BSR.

Meister Le Quoc Viet ist seit der Probephase des Werks bei BSR tätig und hat zahlreiche Positionen in verschiedenen Bereichen bekleidet, von der Produktion bis hin zu Forschung und Entwicklung, wodurch er sich mit den technologischen Besonderheiten jeder Werkstatt bestens vertraut gemacht hat. Aktuell ist er als stellvertretender Leiter der Abteilung für Verfahrenstechnik für die Bewertung und Entwicklung optimaler technischer Lösungen verantwortlich, um einen stabilen, effizienten und sicheren Betrieb des Werks zu gewährleisten.

In der technologischen Wertschöpfungskette gilt die LCO-HDT-Anlage als „Reinigungsfilter“ des Werks und spielt eine Schlüsselrolle bei der Sicherstellung der Produktqualität. In dieser Anlage werden mithilfe von Wasserstoff Schwefel, Stickstoff und ungesättigte Kohlenwasserstoffe aus dem LCO-Segment (aus der Anlage für katalytisches Cracken – RFCC) entfernt, um die Standards für die Dieselkraftstoffmischung zu erfüllen. Dieser Prozess verbraucht große Mengen an Energie, Wasserstoff, Dampf und Brenngas – Faktoren, die den Großteil der Produktionskosten ausmachen.

Aufgrund seiner Betriebserfahrung und praktischen Beobachtungen erkannte Master Le Quoc Viet, dass es Zeiträume gibt, in denen der Schwefelgehalt des eingesetzten Rohöls niedrig ist, sodass das Dieselprodukt die Normen auch ohne LCO-HDT-Verfahren erfüllen kann. Daraufhin stellte er sich die Frage: „Unter welchen Betriebsbedingungen und bei welchen Rohöleigenschaften kann das LCO-Rohöl direkt zu Standarddiesel gemischt werden, ohne dass eine Verarbeitung im LCO-HDT-Reaktor erforderlich ist?“

Das Forschungsteam analysierte daraufhin jahrelange Betriebsdaten und entwickelte ein Korrelationsmodell zwischen dem Schwefelgehalt im Rohöl, der LCO-Fraktion, Dieselprodukten und der Kapazität der Schwefelrückgewinnungsanlage (SRU2). Dadurch ermittelte das Team den optimalen Betriebsbereich, in dem die LCO-HDT-Reaktionsanlage umgangen und LCO direkt in Dieselkraftstoff eingemischt werden kann, ohne die Produktqualität zu beeinträchtigen. Die Datenaffinität und das innovative Denken im Umgang mit der Verarbeitungstechnologie des Werks ermöglichten es Herrn Viet, aus einer kleinen technischen Entdeckung eine Initiative zu entwickeln, die BSR Einsparungen in Milliardenhöhe bescherte.

Energie sparen, Umwelt schützen

Obwohl es gelungen ist, die Möglichkeit zu ermitteln, auf eine Schwefelbehandlung zu verzichten und gleichzeitig die Produktqualität zu gewährleisten, steht Master Le Quoc Viets Lösung weiterhin vor der schwierigen Aufgabe, den optimalen Schwefelgehalt in Rohöl zu bestimmen. Gleichzeitig müssen auch die Auswirkungen auf die Technologie und andere Eigenschaften wie Cetanzahl, Viskosität und Wassergehalt von Dieselprodukten berücksichtigt werden.

Um dieses Problem zu lösen, führten Herr Viet und seine Kollegen einen sorgfältigen Forschungsprozess durch. Sie analysierten jahrelange Betriebsdaten, erstellten eine ausgewogene Verteilung des Schwefelgehalts vom Rohöl bis hin zu den einzelnen Technologielinien und dem Endprodukt, um den Zusammenhang zwischen dem Schwefelgehalt im Rohöl und dem Schwefelgehalt in Dieselprodukten sowie der Kapazität der Schwefelrückgewinnungsanlage (SRU2) zu bestimmen und so den optimalen technischen Schwellenwert zu ermitteln. Darüber hinaus führte die Autorengruppe eine Reihe von Mischungsversuchen und Analysen im Labor durch. Parallel dazu organisierten sie zahlreiche Workshops, um Risiken zu bewerten und Lösungen zu entwickeln, die eine erfolgreiche Umsetzung des Konzepts gewährleisten sollten.

Die Lösung von Meister Le Quoc Viet musste einen langen Forschungsprozess durchlaufen, wobei die Ermittlung des "optimalen Betriebsbereichs" eines der schwierigsten Probleme für den Autor darstellte.

Durch zahlreiche Praxistests, tägliche Probenahmen und Analysen der Dieselqualität bestätigten die Autoren, dass das Produkt auch bei einem Schwefelgehalt des Rohöls von 500–700 ppm die Normen erfüllt. Dieses Ergebnis stellt den „optimalen Betriebsbereich“ dar, der dem Werk eine flexible Anpassung des Betriebsmodus und damit Energieeinsparungen ermöglicht und gleichzeitig Sicherheit und Produktqualität gewährleistet.

Die Initiative von Meister Le Quoc Viet, den Betriebsmodus der LCO-HDT-Anlage umzustellen und LCO/HVN direkt in Dieselkraftstoff einzumischen, hat zu beeindruckenden wirtschaftlichen und energetischen Einsparungen geführt und einen Beitrag zum Umweltschutz geleistet. Bereits nach zwei kurzen Implementierungszeiträumen (11.–25. September 2021 und 3.–19. Oktober 2022) konnte das Werk Betriebskosten in Höhe von fast 7 Milliarden VND einsparen. Dieses Ergebnis wurde durch die zeitweise Stilllegung der Reaktionsanlage erzielt, wodurch der Verbrauch von Wasserstoff, Dampf, Strom, Brenngas und demineralisiertem Wasser – Faktoren, die 60–70 % der Produktionskosten ausmachen – deutlich reduziert wurde. Darüber hinaus spart jede Stunde Stillstand der Anlage fast 90 % Hilfsenergie ein, was zu einer Verringerung der CO₂- und Treibhausgasemissionen und somit zum Umweltschutz beiträgt. Diese scheinbar kleine Anpassung unterstreicht die technologische Kompetenz, den Innovationsgeist und die Verantwortung des BSR-Ingenieurteams für nachhaltige Entwicklung.

„Ich bin sehr glücklich, denn diese Lösung hilft nicht nur, Kosten und Energie zu sparen, sondern legt auch den Grundstein für weitere Forschungen zur Optimierung der Betriebstechnologie mit dem Ziel einer effizienten, sicheren und umweltfreundlichen Entwicklung der BSR“, vertraute Herr Viet an.

Aus einer scheinbar kleinen Anpassung im Betrieb der LCO-HDT-Werkstatt ging die Initiative von Meister Le Quoc Viet hervor, die die Schärfe, das innovative Denken und die technologische Kompetenz der BSR-Mitarbeiter eindrucksvoll unter Beweis stellte. Herr Viets Bemühungen wurden gewürdigt, als die Lösung „Umstellung des Betriebsmodus der LCO-HDT-Werkstatt und Beimischung von Dieselprodukten zur Energieeinsparung“ beim 14. Technischen Innovationswettbewerb der Provinz Quang Ngai mit dem dritten Preis ausgezeichnet und für die Teilnahme am 18. Nationalen Technischen Innovationswettbewerb nominiert wurde.

Meister Le Quoc Viet und die Lösung „Umstellung des Betriebsmodus der LCO-HDT-Anlage und Beimischung von Dieselprodukten zur Energieeinsparung“ haben die technologische Kompetenz und Innovationskraft der Mitarbeiter von BSR unter Beweis gestellt. Die Lösung führt nicht nur zu wirtschaftlicher Effizienz, sondern trägt auch zur Emissionsreduzierung und nachhaltigen Entwicklung der Raffinerie Dung Quat bei und bestätigt die Leistungsfähigkeit vietnamesischer Ingenieure im Bereich der modernen Raffinerie- und Petrochemieindustrie.

Thanh Linh

Quelle: https://bsr.com.vn/web/bsr/-/tiet-kiem-hang-ty-dong-nho-toi-uu-van-hanh-tai-nmld-dung-quat

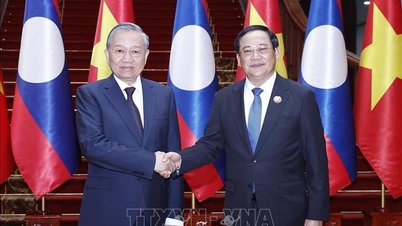

![[Foto] Generalsekretär To Lam und seine Frau nehmen an den Feierlichkeiten zum 50. Jahrestag des laotischen Nationalfeiertags teil](/_next/image?url=https%3A%2F%2Fvphoto.vietnam.vn%2Fthumb%2F1200x675%2Fvietnam%2Fresource%2FIMAGE%2F2025%2F12%2F02%2F1764641507374_1-jpg.webp&w=3840&q=75)

Kommentar (0)