Avance técnico

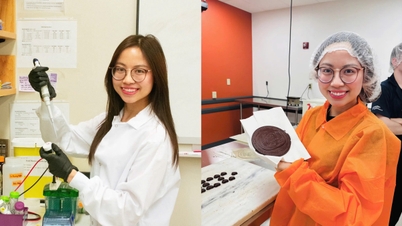

Tras más de 16 años de operaciones comerciales, el equipo de ingeniería de Binh Son Refining and Petrochemical Joint Stock Company ( BSR ) domina a la perfección la tecnología moderna de refinación y petroquímica, desde la operación y el mantenimiento hasta la optimización de procesos. En particular, el Maestro Le Quoc Viet es uno de los referentes, quien propuso la implementación de la solución "Cambiar el modo de operación del taller LCO-HDT y mezclar productos diésel para ahorrar energía", lo que contribuyó a una eficiencia económica de miles de millones de dongs para la fábrica, lo que confirma la valentía y la inteligencia de BSR.

Tras incorporarse a BSR desde el inicio de las pruebas de la fábrica, el Maestro Le Quoc Viet ha ocupado diversos puestos, desde operaciones hasta investigación y desarrollo, dominando así las características tecnológicas de cada taller. Actualmente, como Subdirector del Departamento de Tecnología de Procesamiento, es responsable de evaluar y proponer soluciones técnicas óptimas para garantizar el funcionamiento estable, eficiente y seguro de la fábrica.

En la cadena tecnológica, el taller de LCO-HDT se considera el "filtro de limpieza" de la fábrica, desempeñando un papel clave para garantizar la calidad del producto. Este taller utiliza hidrógeno para eliminar el azufre, el nitrógeno y los hidrocarburos insaturados en el segmento de LCO (procedente del taller de craqueo catalítico - RFCC) para cumplir con los estándares de mezcla de diésel comercial. Este proceso consume mucha energía, hidrógeno, vapor y gas combustible, factores que representan la mayor parte de los costos de producción.

Gracias a su experiencia operativa y observaciones prácticas, el Maestro Le Quoc Viet se percató de que hay periodos en los que el contenido de azufre en el crudo de entrada es bajo, lo que permite que el diésel cumpla con los estándares sin necesidad de procesarlo mediante LCO-HDT. A partir de ahí, se planteó la siguiente pregunta: "¿En qué condiciones operativas y características del crudo se puede mezclar directamente la materia prima de LCO para producir diésel estándar sin necesidad de procesarla en el reactor de LCO-HDT?".

A partir de ahí, el equipo de investigación analizó años de datos operativos y construyó un modelo de correlación entre el azufre en el petróleo crudo, la fracción de LCO, los productos diésel y la capacidad de la unidad de recuperación de azufre (SRU2). De esta manera, el equipo determinó el "rango operativo óptimo", donde es posible omitir el grupo de reacción de LCO-HDT y mezclar directamente el LCO con el diésel, garantizando al mismo tiempo la calidad del producto. La sensibilidad a los datos y el pensamiento innovador en la gestión de la tecnología de procesamiento de la fábrica ayudaron al Sr. Viet a convertir un pequeño descubrimiento técnico en una iniciativa que generó miles de millones de dongs en eficiencia para BSR.

Ahorra energía, protege el medio ambiente

Si bien se ha podido determinar la posibilidad de no necesitar tratamiento de azufre, garantizando al mismo tiempo la calidad del producto, la solución del Maestro Le Quoc Viet sigue enfrentando el difícil problema de determinar el límite óptimo de contenido de azufre en el petróleo crudo. Al mismo tiempo, también es necesario considerar el impacto en la tecnología y otras propiedades, como el índice de cetano, la viscosidad y el contenido de agua, de los productos diésel.

Para resolver este problema, el Sr. Viet y sus colegas llevaron a cabo una investigación meticulosa. Analizaron muchos años de datos operativos y elaboraron una distribución equilibrada del contenido de azufre desde el petróleo crudo de entrada hasta cada línea tecnológica y producto final. Esto les permitió determinar la relación entre el contenido de azufre en el petróleo crudo y el contenido de azufre en los productos diésel, así como la capacidad de la unidad de recuperación de azufre (SRU2), estableciendo así el umbral técnico ideal. Además, el grupo de autores realizó una serie de pruebas y análisis de mezcla en el laboratorio. Simultáneamente, organizaron decenas de talleres para evaluar los riesgos y proponer soluciones que garantizaran la implementación exitosa de la idea.

La solución del maestro Le Quoc Viet tuvo que pasar por un largo proceso de investigación, en el que encontrar el "rango operativo óptimo" fue uno de los problemas difíciles para el autor.

Mediante numerosas pruebas prácticas, muestreos diarios y análisis de la calidad del diésel, los autores confirmaron que el producto aún cumple con los estándares cuando el petróleo crudo tiene un contenido de azufre de 500 a 700 ppm. Este resultado se convierte en el "rango operativo óptimo" que permite a la fábrica ajustar con flexibilidad el modo de operación, ahorrar energía y, al mismo tiempo, garantizar la seguridad y la calidad del producto.

La iniciativa del Maestro Le Quoc Viet de cambiar el modo de funcionamiento del taller de LCO-HDT y mezclar directamente LCO/HVN con diésel ha generado una impresionante eficiencia económica y energética, contribuyendo a la protección del medio ambiente. Tras tan solo dos breves periodos de implementación (del 11 al 25 de septiembre de 2021 y del 3 al 19 de octubre de 2022), la fábrica ha ahorrado casi 7.000 millones de VND en costes operativos. Este resultado se logró mediante la parada temporal del grupo de reacción, lo que redujo drásticamente el consumo de hidrógeno, vapor, electricidad, gas combustible y agua desmineralizada, factores que representan entre el 60 % y el 70 % del coste de producción del producto. Además, cada hora de parada del taller también contribuye a un ahorro de casi el 90 % de la energía auxiliar, lo que supone una reducción de las emisiones de CO₂ y gases de efecto invernadero, contribuyendo así a la protección del medio ambiente. A partir de un ajuste aparentemente pequeño, esta solución confirma la maestría tecnológica, el espíritu creativo y la responsabilidad con el desarrollo sostenible del equipo de ingeniería de BSR.

“Me siento muy feliz porque esta solución no solo ayuda a ahorrar costos y energía, sino que también sienta las bases para futuras investigaciones en la optimización de la tecnología operativa, apuntando al objetivo de eficiencia, seguridad y desarrollo ecológico de BSR”, confió el Sr. Viet.

A partir de un ajuste aparentemente pequeño en el funcionamiento del taller LCO-HDT, la iniciativa del Maestro Le Quoc Viet ha demostrado el poder de la perspicacia, el pensamiento innovador y el dominio tecnológico del personal de BSR. Los esfuerzos del Sr. Viet fueron reconocidos cuando la solución "Cambiar el modo de funcionamiento del taller LCO-HDT y mezclar productos diésel para ahorrar energía" obtuvo el tercer premio en el 14.º Concurso Provincial de Innovación Técnica de Quang Ngai y fue nominada para participar en el 18.º Concurso Nacional de Innovación Técnica.

El Maestro Le Quoc Viet y la solución "Cambiar el modo de operación del taller LCO-HDT y mezclar productos diésel para ahorrar energía" han contribuido a demostrar el dominio tecnológico y el pensamiento innovador del personal de BSR. La solución no solo aporta eficiencia económica, sino que también contribuye al objetivo de reducción de emisiones y al desarrollo sostenible de la Refinería Dung Quat, lo que confirma la valía de los ingenieros vietnamitas en el campo de la refinación y la petroquímica modernas.

Thanh Linh

Fuente: https://bsr.com.vn/web/bsr/-/tiet-kiem-hang-ty-dong-nho-toi-uu-van-hanh-tai-nmld-dung-quat

![[Foto] Adoración a la estatua de Tuyet Son, un tesoro de casi 400 años de antigüedad en la Pagoda Keo](/_next/image?url=https%3A%2F%2Fvphoto.vietnam.vn%2Fthumb%2F1200x675%2Fvietnam%2Fresource%2FIMAGE%2F2025%2F12%2F02%2F1764679323086_ndo_br_tempimageomw0hi-4884-jpg.webp&w=3840&q=75)

![[Foto] Desfile para celebrar el 50 aniversario del Día Nacional de Laos](/_next/image?url=https%3A%2F%2Fvphoto.vietnam.vn%2Fthumb%2F1200x675%2Fvietnam%2Fresource%2FIMAGE%2F2025%2F12%2F02%2F1764691918289_ndo_br_0-jpg.webp&w=3840&q=75)

Kommentar (0)