percée technique

Après plus de 16 ans d'exploitation commerciale, l'équipe d'ingénierie de la Société par actions de raffinage et de pétrochimie de Binh Son ( BSR ) maîtrise parfaitement les technologies modernes de raffinage et de pétrochimie, de l'exploitation à la maintenance en passant par l'optimisation des procédés. Le maître d'œuvre Le Quoc Viet, figure emblématique de cette expertise, a notamment proposé la solution « Modification du mode de fonctionnement de l'atelier LCO-HDT et mélange des produits diesel pour économiser l'énergie », contribuant ainsi à générer des économies de plusieurs milliards de dongs pour l'usine et témoignant du savoir-faire et de l'ingéniosité de BSR.

Entré chez BSR dès la phase de test de l'usine, Maître Le Quoc Viet a occupé de nombreux postes, des opérations à la recherche et au développement, acquérant ainsi une parfaite maîtrise des spécificités technologiques de chaque atelier. Actuellement, en tant que chef adjoint du département des technologies de transformation, il est chargé d'évaluer et de proposer des solutions techniques optimales afin de garantir un fonctionnement stable, efficace et sûr de l'usine.

Dans la chaîne technologique, l'atelier LCO-HDT est considéré comme le « filtre de purification » de l'usine, jouant un rôle clé dans la garantie de la qualité du produit. C'est dans cet atelier que le soufre, l'azote et les hydrocarbures insaturés sont éliminés du segment LCO (issu de l'atelier de craquage catalytique – RFCC) grâce à l'hydrogène, afin de répondre aux normes de mélange pour le diesel commercial. Ce procédé est très énergivore et consomme beaucoup d'hydrogène, de vapeur d'eau et de gaz combustible, des facteurs qui représentent la majeure partie des coûts de production.

Fort de son expérience opérationnelle et de ses observations pratiques, le maître Le Quoc Viet a constaté que, lors de certaines périodes où la teneur en soufre du pétrole brut est faible, le gazole produit peut répondre aux normes sans passer par le procédé LCO-HDT. Il s'est alors posé la question suivante : « Dans quelles conditions de fonctionnement et avec quelles caractéristiques du pétrole brut le gazole peut-il être directement mélangé à du LCO pour produire du gazole conforme aux normes, sans passer par le réacteur LCO-HDT ? »

À partir de là, l'équipe de recherche a analysé des années de données d'exploitation et élaboré un modèle de corrélation entre la teneur en soufre du pétrole brut, la fraction LCO, les produits diesel et la capacité de l'unité de récupération du soufre (SRU2). Elle a ainsi déterminé la plage de fonctionnement optimale, permettant de contourner l'étape de réaction LCO-HDT et de mélanger directement le LCO au diesel tout en préservant la qualité du produit. C'est grâce à cette analyse rigoureuse des données et à cette approche novatrice de la gestion des procédés de l'usine que M. Viet a pu transformer une simple découverte technique en une initiative ayant généré des milliards de dongs d'économies pour BSR.

Économisez l'énergie, protégez l'environnement

Bien qu'il soit possible de se passer de traitement du soufre tout en préservant la qualité du produit, la solution du Maître Le Quoc Viet se heurte toujours à la difficulté de déterminer la limite optimale de teneur en soufre dans le pétrole brut. Parallèlement, il est également nécessaire de prendre en compte les impacts sur la technologie et d'autres propriétés des produits diesel, telles que l'indice de cétane, la viscosité et la teneur en eau.

Pour résoudre ce problème, M. Viet et ses collègues ont mené une étude approfondie. Ils ont analysé des données d'exploitation sur plusieurs années, établi une distribution équilibrée de la teneur en soufre du pétrole brut à chaque étape de la production, jusqu'au produit final, afin de déterminer la relation entre la teneur en soufre du pétrole brut, celle des produits diesel et la capacité de l'unité de récupération du soufre (URS2), et ainsi définir le seuil technique optimal. Par ailleurs, l'équipe a également réalisé une série d'essais de mélange et d'analyses en laboratoire. Enfin, ils ont organisé de nombreux ateliers pour évaluer les risques et proposer des solutions afin de garantir la réussite du projet.

La solution du maître Le Quoc Viet a nécessité un long processus de recherche, au cours duquel la recherche de la « plage de fonctionnement optimale » constituait l'un des problèmes les plus difficiles pour l'auteur.

Grâce à de nombreux essais pratiques, à des prélèvements quotidiens et à l'analyse de la qualité du gazole, les auteurs ont confirmé que le produit reste conforme aux normes lorsque la teneur en soufre du pétrole brut se situe entre 500 et 700 ppm. Ce résultat définit la « plage de fonctionnement optimale », permettant à l'usine d'adapter son mode de production avec souplesse, de réaliser des économies d'énergie tout en garantissant la sécurité et la qualité du produit.

L'initiative de Master Le Quoc Viet, visant à modifier le mode de fonctionnement de l'atelier LCO-HDT et à mélanger directement le LCO/HVN au diesel, a permis de réaliser d'impressionnantes économies d'énergie et de réduire considérablement les coûts, contribuant ainsi à la protection de l'environnement. Après seulement deux courtes périodes de mise en œuvre (du 11 au 25 septembre 2021 et du 3 au 19 octobre 2022), l'usine a économisé près de 7 milliards de VND sur ses coûts d'exploitation. Ce résultat a été obtenu grâce à l'arrêt temporaire du groupe de réaction, ce qui a permis de réduire drastiquement la consommation d'hydrogène, de vapeur, d'électricité, de gaz combustible et d'eau déminéralisée – des facteurs qui représentent 60 à 70 % du coût de production. De plus, chaque heure d'arrêt de l'atelier permet d'économiser près de 90 % d'énergie auxiliaire, ce qui réduit les émissions de CO₂ et de gaz à effet de serre et contribue à la protection de l'environnement. Cette solution, qui semble être un ajustement mineur, témoigne de la maîtrise technologique, de l'esprit d'innovation et du sens des responsabilités en matière de développement durable de l'équipe d'ingénierie de BSR.

« Je suis très heureux car cette solution permet non seulement de réaliser des économies de coûts et d'énergie, mais elle jette également les bases de recherches plus approfondies sur l'optimisation des technologies d'exploitation, dans le but d'atteindre l'objectif d'efficacité, de sécurité et de développement écologique du BSR », a confié M. Viet.

À partir d'un simple ajustement en apparence mineur dans le fonctionnement de l'atelier LCO-HDT, l'initiative de Maître Le Quoc Viet a démontré la perspicacité, l'esprit d'innovation et la maîtrise technique du personnel de BSR. Les efforts de M. Viet ont été reconnus lorsque la solution « Modification du mode de fonctionnement de l'atelier LCO-HDT et mélange de produits diesel pour économiser l'énergie » a remporté le troisième prix du 14e Concours provincial d'innovation technique de Quang Ngai et a également été sélectionnée pour participer au 18e Concours national d'innovation technique.

Le maître d'œuvre Le Quoc Viet et la solution « Modification du mode de fonctionnement de l'atelier LCO-HDT et mélange de produits diesel pour économiser l'énergie » ont permis de démontrer la maîtrise technologique et l'esprit d'innovation du personnel de BSR. Cette solution, en plus d'améliorer l'efficacité économique, contribue à l'objectif de réduction des émissions et au développement durable de la raffinerie de Dung Quat, confirmant ainsi le savoir-faire des ingénieurs vietnamiens dans le domaine du raffinage et de la pétrochimie modernes.

Thanh Linh

Source : https://bsr.com.vn/web/bsr/-/tiet-kiem-hang-ty-dong-nho-toi-uu-van-hanh-tai-nmld-dung-quat

![[Photo] Vénération de la statue de Tuyet Son - un trésor vieux de près de 400 ans à la pagode Keo](/_next/image?url=https%3A%2F%2Fvphoto.vietnam.vn%2Fthumb%2F1200x675%2Fvietnam%2Fresource%2FIMAGE%2F2025%2F12%2F02%2F1764679323086_ndo_br_tempimageomw0hi-4884-jpg.webp&w=3840&q=75)

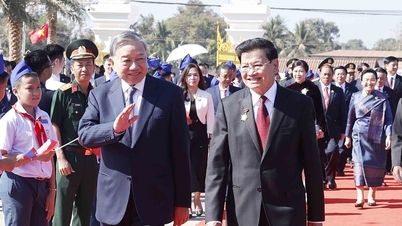

![[Photo] Défilé pour célébrer le 50e anniversaire de la fête nationale du Laos](/_next/image?url=https%3A%2F%2Fvphoto.vietnam.vn%2Fthumb%2F1200x675%2Fvietnam%2Fresource%2FIMAGE%2F2025%2F12%2F02%2F1764691918289_ndo_br_0-jpg.webp&w=3840&q=75)

Comment (0)