פריצת דרך טכנית

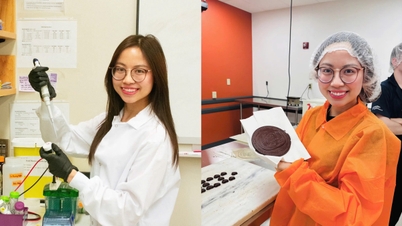

לאחר יותר מ-16 שנות פעילות מסחרית, צוות ההנדסה של חברת הזיקוק והפטרוכימיה של בינה סון ( BSR ) שלט לחלוטין בטכנולוגיית זיקוק ופטרוכימיה מודרנית, החל מתפעול ותחזוקה ועד אופטימיזציה של תהליכים. בפרט, מאסטר לה קווק וייט הוא אחד הפנים האופייניות, שהציע את יישום הפתרון "שינוי אופן הפעולה של סדנת LCO-HDT וערבוב מוצרי דיזל לחיסכון באנרגיה", וסייע להביא יעילות כלכלית של מיליארדי דונג למפעל, ותורם לאישור האומץ והאינטליגנציה של BSR.

לאחר שהצטרף ל-BSR מאז תקופת הניסיון של המפעל, מאסטר לה קווק וייט מילא תפקידים רבים, החל מתפעול ועד מחקר ופיתוח, ובכך שלט במאפיינים הטכנולוגיים של כל סדנה. כיום, כסגן ראש מחלקת טכנולוגיית עיבוד, הוא אחראי על הערכת והצעת פתרונות טכניים אופטימליים על מנת להבטיח תפעול יציב, יעיל ובטוח של המפעל.

בשרשרת הטכנולוגית, סדנת LCO-HDT נחשבת ל"מסנן הניקוי" של המפעל, וממלאת תפקיד מפתח בהבטחת איכות המוצר. זוהי הסדנה המשתמשת במימן כדי להסיר גופרית, חנקן ופחמימנים בלתי רוויים בפלח ה-LCO (מסדנת הפיצוח הקטליטי - RFCC) כדי לעמוד בתקנים לערבוב סולר מסחרי. תהליך זה צורך הרבה אנרגיה, מימן, קיטור וגז דלק - גורמים המהווים את רוב עלויות הייצור.

מניסיונו המבצעי ותצפיותיו המעשיות, הבין מאסטר לה קוק וייט שישנן תקופות בהן תכולת הגופרית בנפט הגולמי המוזן נמוכה, מה שיכול לגרום למוצר הסולר עדיין לעמוד בתקנים מבלי שיהיה צורך לעבד אותו באמצעות LCO-HDT. משם, הוא שאל את השאלה: "תחת אילו תנאי הפעלה ומאפייני נפט גולמי ניתן לערבב ישירות את חומר הגלם של LCO לייצור סולר סטנדרטי מבלי שיהיה צורך לעבד אותו בכור LCO-HDT?".

משם, צוות המחקר ניתח נתוני תפעול של שנים, ובנה מודל מתאם בין גופרית בנפט גולמי, חלק ה-LCO, תוצרי דיזל וקיבולת יחידת השבת הגופרית (SRU2). בכך, הצוות קבע את "טווח הפעולה האופטימלי", שבו ניתן לעקוף את אשכול התגובה LCO-HDT, לערבב ישירות LCO לתוך דיזל תוך הבטחת איכות המוצר... הרגישות לנתונים והחשיבה החדשנית בניהול טכנולוגיית העיבוד של המפעל הן שעזרו למר וייט להפוך תגלית טכנית קטנה ליוזמה שהביאה מיליארדי דולרים ביעילות ל-BSR.

חסכו באנרגיה, הגנו על הסביבה

למרות שניתן היה לקבוע את האפשרות שלא יהיה צורך לטפל בגופרית תוך הבטחת איכות המוצר, הפתרון של Master Le Quoc Viet ממשיך להתמודד עם הבעיה הקשה של קביעת גבול תכולת הגופרית האופטימלית בנפט גולמי. יחד עם זאת, יש צורך גם לשקול את ההשפעות על הטכנולוגיה ועל תכונות אחרות כגון מדד צטאן, צמיגות, תכולת מים... של מוצרי דיזל.

כדי לפתור בעיה זו, מר וייט ועמיתיו ערכו תהליך מחקר קפדני. הם ניתחו נתוני תפעול של שנים רבות, בנו פיזור מאוזן של תכולת הגופרית מנפט גולמי המוזן לכל קו טכנולוגיה ומוצר סופי כדי לקבוע את הקשר בין תכולת הגופרית בנפט גולמי ותכולת הגופרית במוצרי דיזל לבין קיבולת יחידת השבת הגופרית (SRU2), ובכך קבעו את הסף הטכני האידיאלי. בנוסף, קבוצת המחברים ערכה גם סדרה של בדיקות ערבוב וניתוחים במעבדה. במקביל, הם ארגנו עשרות סדנאות להערכת סיכונים ולהצעת פתרונות כדי להבטיח שהרעיון יושם בהצלחה.

הפתרון של המאסטר לה קווק וייט היה צריך לעבור תהליך מחקר ארוך, שבו מציאת "טווח הפעולה האופטימלי" הייתה אחת הבעיות הקשות עבור המחבר.

באמצעות בדיקות מעשיות רבות, דגימה יומית וניתוח איכות הסולר, אישרו המחברים כי המוצר עדיין עומד בתקנים כאשר תכולת הגופרית בנפט גולמי היא 500-700 ppm. תוצאה זו הופכת ל"טווח הפעולה האופטימלי" המסייע למפעל להתאים בגמישות את מצב הפעולה, לחסוך באנרגיה תוך הבטחת בטיחות ואיכות המוצר.

יוזמתו של מאסטר לה קווק וייט לשנות את אופן הפעולה של סדנת LCO-HDT ולשלב ישירות LCO/HVN בסולר הביאה ליעילות כלכלית ואנרגטית מרשימה, ותורמת להגנה על הסביבה. לאחר שתי תקופות יישום קצרות בלבד (11 - 25 בספטמבר 2021 ו-3 - 19 באוקטובר 2022), המפעל חסך כמעט 7 מיליארד וונד בעלויות תפעול. תוצאה זו הושגה על ידי עצירה זמנית של אשכול התגובה, מה שהפחית באופן דרמטי את צריכת המימן, הקיטור, החשמל, גז הדלק והמים המנוזלים - גורמים המהווים 60-70% מעלות הייצור של המוצר. מעל לכל, כל שעת עצירה של הסדנה מסייעת גם לחסוך כמעט 90% מאנרגיית העזר, מה שאומר הפחתת פליטות CO₂ וגזי חממה, ותורמת להגנה על הסביבה. מתוך התאמה קטנה לכאורה, פתרון זה מאשרר את השליטה הטכנולוגית, הרוח היצירתית והאחריות לפיתוח בר-קיימא של צוות ההנדסה של BSR.

"אני שמח מאוד כי פתרון זה לא רק מסייע לחסוך בעלויות ובאנרגיה, אלא גם מניח את היסודות למחקר נוסף באופטימיזציה של טכנולוגיית התפעול, במטרה להשגת יעד של יעילות - בטיחות - פיתוח ירוק של BSR", התוודה מר וייט.

משינוי קטן לכאורה בתפעול סדנת LCO-HDT, יוזמתו של מאסטר לה קווק וייט הוכיחה את כוחה של החדות, החשיבה החדשנית והשליטה הטכנולוגית של צוות BSR. מאמציו של מר וייט זכו להכרה כאשר הפתרון "שינוי אופן הפעולה של סדנת LCO-HDT וערבוב מוצרי דיזל לחיסכון באנרגיה" זכה בפרס השלישי בתחרות החדשנות הטכנית המחוזית ה-14 של קוואנג נגאי , והיה מועמד גם להשתתף בתחרות החדשנות הטכנית הלאומית ה-18.

מאסטר לה קווק וייט והפתרון "שינוי אופן הפעולה של סדנת LCO-HDT וערבוב מוצרי דיזל לחיסכון באנרגיה" תרמו להדגמת השליטה הטכנולוגית והחשיבה החדשנית של צוות BSR. הפתרון לא רק מביא ליעילות כלכלית, אלא גם תורם למטרה של הפחתת פליטות ופיתוח בר-קיימא של בית הזיקוק דאנג קוואט, ומאשר את אומץ ליבם של המהנדסים הווייטנאמים בתחום הזיקוק המודרני והפטרוכימיה.

טאנה לין

מקור: https://bsr.com.vn/web/bsr/-/tiet-kiem-hang-ty-dong-nho-toi-uu-van-hanh-tai-nmld-dung-quat

![[תמונה] מצעד לציון 50 שנה ליום הלאומי של לאוס](/_next/image?url=https%3A%2F%2Fvphoto.vietnam.vn%2Fthumb%2F1200x675%2Fvietnam%2Fresource%2FIMAGE%2F2025%2F12%2F02%2F1764691918289_ndo_br_0-jpg.webp&w=3840&q=75)

![[תמונה] סגידה לפסל טוייט סון - אוצר בן כמעט 400 שנה בפגודת קאו](/_next/image?url=https%3A%2F%2Fvphoto.vietnam.vn%2Fthumb%2F1200x675%2Fvietnam%2Fresource%2FIMAGE%2F2025%2F12%2F02%2F1764679323086_ndo_br_tempimageomw0hi-4884-jpg.webp&w=3840&q=75)

תגובה (0)