Műszaki áttörés

Több mint 16 évnyi kereskedelmi működés után a Binh Son Finomító és Petrolkémiai Részvénytársaság ( BSR ) mérnökcsapata teljes mértékben elsajátította a modern finomítói és petrolkémiai technológiát, az üzemeltetéstől a karbantartáson át a folyamatok optimalizálásáig. Különösen Le Quoc Viet mester az egyik tipikus arc, aki az „LCO-HDT üzem üzemmódjának megváltoztatása és dízeltermékek keverése az energiamegtakarítás érdekében” megoldás megvalósítását javasolta, hozzájárulva a gyár milliárdos gazdasági hatékonyságának növeléséhez, megerősítve a BSR bátorságát és intelligenciáját.

A gyár próbaüzeme óta csatlakozott a BSR-hez, Le Quoc Viet mester számos pozíciót töltött be az üzemeltetéstől a kutatás-fejlesztésig, ezáltal elsajátította az egyes műhelyek technológiai jellemzőit. Jelenleg a Feldolgozástechnológiai Osztály helyettes vezetőjeként felelős az optimális műszaki megoldások értékeléséért és javaslatáért a gyár stabil, hatékony és biztonságos működésének biztosítása érdekében.

A technológiai láncban az LCO-HDT műhely a gyár „tisztító szűrőjének” tekinthető, amely kulcsszerepet játszik a termékminőség biztosításában. Ez az a műhely, amely hidrogént használ a kén, a nitrogén és a telítetlen szénhidrogének eltávolítására az LCO szegmensben (a katalitikus krakkolási műhelyből - RFCC), hogy megfeleljen a kereskedelmi dízelkeverésre vonatkozó szabványoknak. Ez a folyamat sok energiát, hidrogént, gőzt és fűtőgázt fogyaszt - ezek a tényezők a termelési költségek nagy részét teszik ki.

Üzemeltetési tapasztalatai és gyakorlati megfigyelései alapján Le Quoc Viet mester felismerte, hogy vannak olyan időszakok, amikor a betáplált nyersolaj kéntartalma alacsony, mégis biztosíthatja, hogy a dízeltermék megfeleljen a szabványoknak anélkül, hogy LCO-HDT reaktoron kellene feldolgozni. Ebből kiindulva feltette a kérdést: „Milyen üzemi körülmények és nyersolaj-jellemzők mellett keverhető az LCO alapanyag közvetlenül standard dízel előállítására anélkül, hogy az LCO-HDT reaktorban kellene feldolgozni?”.

Innentől kezdve a kutatócsoport éveknyi üzemi adatot elemzett, és korrelációs modellt épített fel a nyersolajban található kén, az LCO-frakció, a dízeltermékek és a kénvisszanyerő egység (SRU2) kapacitása között. Ezáltal a csapat meghatározta az „optimális üzemi tartományt”, ahol lehetséges az LCO-HDT reakcióklaszter megkerülése, az LCO közvetlen keverése a dízelolajba, miközben továbbra is biztosított a termékminőség... Az adatok iránti érzékenység és a gyár feldolgozási technológiájának irányításában alkalmazott innovatív gondolkodás segített Viet úrnak egy kis műszaki felfedezésből olyan kezdeményezést létrehozni, amely milliárdos dong hatékonyságnövelést hozott a BSR-nek.

Energiát takarít meg, környezetet véd

Bár lehetőség nyílt a kénkezelés elhagyására a termék minőségének biztosítása mellett, a Master Le Quoc Viet megoldása továbbra is a nyersolaj optimális kéntartalmának meghatározásának nehéz problémájával néz szembe. Ugyanakkor figyelembe kell venni a technológiára és a dízeltermékek egyéb tulajdonságaira, például a cetánindexre, a viszkozitásra, a víztartalomra stb. gyakorolt hatásokat is.

A probléma megoldása érdekében Viet úr és kollégái aprólékos kutatási folyamatot végeztek. Több év üzemi adatait elemezték, kiegyensúlyozott kéntartalom-eloszlást állapítottak meg a betáplált nyersolajtól az egyes technológiai sorokig és a végtermékig, hogy meghatározzák a nyersolaj kéntartalma és a dízeltermékek kéntartalma, valamint a kénvisszanyerő egység (SRU2) kapacitása közötti kapcsolatot, ezáltal meghatározva az ideális műszaki küszöbértéket. Ezenkívül a szerzőcsoport keverési teszteket és elemzéseket is végzett a laboratóriumban. Ezzel egyidejűleg tucatnyi workshopot szerveztek a kockázatok felmérésére és megoldások javaslatára az ötlet sikeres megvalósításának biztosítása érdekében.

Le Quoc Viet mester megoldásának hosszú kutatási folyamaton kellett keresztülmennie, amelyben az „optimális működési tartomány” megtalálása az egyik nehéz probléma volt a szerző számára.

Számos gyakorlati teszt, napi mintavétel és a dízel minőségének elemzése révén a szerzők megerősítették, hogy a termék továbbra is megfelel a szabványoknak, ha a nyersolaj kéntartalma 500-700 ppm. Ez az eredmény válik az „optimális üzemi tartománnyal”, amely segít a gyárnak rugalmasan módosítani az üzemmódot, energiát megtakarítani, miközben továbbra is garantálja a biztonságot és a termékminőséget.

Le Quoc Viet mester kezdeményezése, miszerint megváltoztatták az LCO-HDT műhely működési módját, és közvetlenül dízel üzemanyaggá keverték az LCO/HVN-t, lenyűgöző gazdasági és energiahatékonysági eredményeket hozott, hozzájárulva a környezetvédelemhez. Mindössze két rövid megvalósítási időszak (2021. szeptember 11-25. és 2022. október 3-19.) után a gyár közel 7 milliárd VND-t takarított meg az üzemeltetési költségeken. Ezt az eredményt a reakcióklaszter ideiglenes leállításával érték el, jelentősen csökkentve a hidrogén, gőz, villamos energia, fűtőgáz és ásványmentesített víz fogyasztását – ezek a tényezők a termék előállítási költségének 60-70%-át teszik ki. Mindenekelőtt a műhely leállításának minden órája a segédenergia közel 90%-át is megtakarítja, ami a CO₂ és az üvegházhatású gázok kibocsátásának csökkentését jelenti, hozzájárulva a környezetvédelemhez. Egy látszólag kis kiigazításból kiindulva ez a megoldás megerősíti a BSR mérnökcsapatának technológiai szakértelmét, kreatív szellemét és a fenntartható fejlődés iránti felelősségét.

„Nagyon örülök, mert ez a megoldás nemcsak költségeket és energiát takarít meg, hanem megalapozza a további kutatásokat az üzemeltetési technológia optimalizálása terén, a BSR hatékonyságának, biztonságának és zöld fejlődésének célját szem előtt tartva” – bizalmaskodott Viet úr.

Az LCO-HDT műhely működésének látszólag apró módosításából Le Quoc Viet mester kezdeményezése megmutatta a BSR munkatársainak éleslátásának, innovatív gondolkodásának és technológiai szakértelmének erejét. Viet úr erőfeszítéseit elismerték, amikor az „LCO-HDT műhely működési módjának megváltoztatása és dízeltermékek keverése az energiamegtakarítás érdekében” megoldást a 14. Quang Ngai Tartományi Műszaki Innovációs Versenyen harmadik díjjal jutalmazták, és jelölték a 18. Országos Műszaki Innovációs Versenyre való részvételre is.

Le Quoc Viet mester és az „LCO-HDT műhely működési módjának megváltoztatása és dízeltermékek keverése az energiatakarékosság érdekében” megoldása hozzájárult a BSR munkatársainak technológiai szakértelmének és innovatív gondolkodásának bemutatásához. A megoldás nemcsak gazdasági hatékonyságot biztosít, hanem hozzájárul a Dung Quat finomító kibocsátásának csökkentéséhez és fenntartható fejlődéséhez is, megerősítve a vietnami mérnökök rátermettségét a modern finomítás és petrolkémia területén.

Thanh Linh

Forrás: https://bsr.com.vn/web/bsr/-/tiet-kiem-hang-ty-dong-nho-toi-uu-van-hanh-tai-nmld-dung-quat

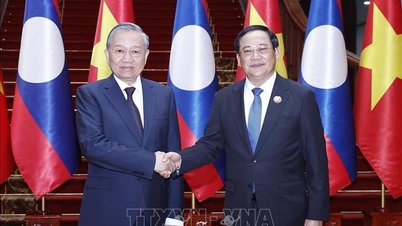

![[Fotó] To Lam főtitkár és felesége részt vesznek Laosz nemzeti ünnepének 50. évfordulóján](/_next/image?url=https%3A%2F%2Fvphoto.vietnam.vn%2Fthumb%2F1200x675%2Fvietnam%2Fresource%2FIMAGE%2F2025%2F12%2F02%2F1764641507374_1-jpg.webp&w=3840&q=75)

Hozzászólás (0)