技術的ブレークスルー

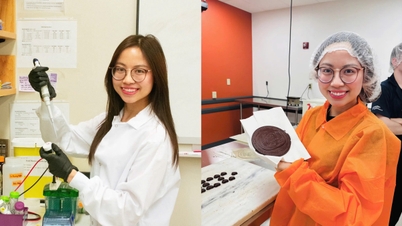

ビンソン石油精製・石油化学株式会社( BSR )のエンジニアリングチームは、16年以上にわたる商業運転を経て、運転、保守、プロセス最適化に至るまで、現代の石油精製・石油化学技術を完全に習得しました。特に、レ・クオック・ヴィエット氏はその代表的人物であり、「LCO-HDT工場の運転モード変更とディーゼル製品の混合による省エネ」というソリューションの導入を提案し、工場に数十億ドンの経済効果をもたらし、BSRの勇気と知性を改めて証明しました。

工場の試運転段階からBSRに入社したレ・クオック・ヴィエット氏は、操業から研究開発まで様々な職務を歴任し、各工場の技術的特徴を熟知しています。現在は加工技術部門の副部門長として、工場の安定的、効率的、かつ安全な操業を確保するための最適な技術ソリューションの評価と提案を担当しています。

技術チェーンにおいて、LCO-HDTワークショップは工場の「洗浄フィルター」とみなされ、製品品質の確保に重要な役割を果たしています。このワークショップでは、LCOセグメント(接触分解ワークショップ(RFCC)から)に含まれる硫黄、窒素、不飽和炭化水素を水素を用いて除去し、商用ディーゼル混合基準を満たします。このプロセスでは、大量のエネルギー、水素、蒸気、燃料ガスが消費され、これらが生産コストの大部分を占めています。

レ・クオック・ヴィエット師は、自身の操業経験と実地観察から、投入原油の硫黄含有量が低い時期があり、その場合、LCO-HDT反応器を通さずにディーゼル製品が基準を満たす可能性があることに気付きました。そこから彼は、「どのような操業条件と原油特性であれば、LCO原料をLCO-HDT反応器で処理することなく直接混合して標準ディーゼルを製造できるのか?」という疑問を抱きました。

そこから研究チームは長年の運転データを分析し、原油中の硫黄、LCO留分、ディーゼル製品、および硫黄回収装置(SRU2)の能力間の相関モデルを構築しました。これにより、チームはLCO-HDT反応クラスターをバイパスし、製品の品質を確保しながらLCOをディーゼルに直接混合することが可能な「最適運転範囲」を特定しました。…データに対する敏感さと工場の処理技術管理における革新的な思考力こそが、Viet氏が小さな技術的発見をBSRに数十億ドンの効率向上をもたらす取り組みへと発展させる原動力となったのです。

エネルギーを節約し、環境を保護する

製品の品質を確保しつつ硫黄処理を不要にできる可能性は確認できたものの、Le Quoc Viet氏の解決策は、原油中の最適な硫黄含有量の制限値を決定するという困難な課題に依然として直面しています。同時に、ディーゼル製品の技術特性やセタン指数、粘度、水分含有量などへの影響も考慮する必要があります。

この問題を解決するため、Viet氏とその同僚たちは綿密な研究プロセスを実施しました。長年にわたる運転データを分析し、投入原油から各技術ラインおよび最終製品への硫黄含有量のバランスの取れた配分を構築することで、原油中の硫黄含有量とディーゼル製品の硫黄含有量と硫黄回収装置(SRU2)の容量との関係を明らかにし、理想的な技術的閾値を導き出しました。さらに、著者らは実験室で一連の混合試験と分析を実施しました。同時に、数十回に及ぶワークショップを開催し、リスクを評価し、アイデアの確実な実現に向けて解決策を提案しました。

Le Quoc Viet 師の解決策は長い研究プロセスを経る必要があり、その中で「最適な動作範囲」を見つけることが著者にとって難しい問題の 1 つでした。

著者らは、数々の実地試験、毎日のサンプリング、ディーゼル油の品質分析を通じて、原油の硫黄含有量が500~700ppmであっても、製品が基準を満たすことを確認しました。この結果は「最適運転範囲」となり、工場が運転モードを柔軟に調整し、安全性と製品品質を確保しながら省エネを図るのに役立ちます。

マスター・レ・クオック・ヴィエット氏のLCO-HDT工場の運用モードを変更し、LCO / HVNをディーゼルに直接混合するという取り組みは、目覚ましい経済性とエネルギー効率をもたらし、環境保護に貢献しています。わずか2回の短い実施期間(2021年9月11日〜25日、および2022年10月3日〜19日)で、工場は70億ドン近くの運用コストを節約しました。この結果は、反応クラスターを一時的に停止することで、製品生産コストの60〜70%を占める水素、蒸気、電気、燃料ガス、脱塩水の消費量を大幅に削減することで達成されました。特に、工場を停止する1時間ごとに補助エネルギーを約90%節約できるため、CO₂と温室効果ガスの排出量が削減され、環境保護に貢献します。一見小さな調整に見えますが、このソリューションはBSRエンジニアリングチームの技術力、創造力、そして持続可能な開発に対する責任を裏付けています。

「このソリューションは、コストとエネルギーの節約に役立つだけでなく、BSRの効率、安全性、環境に優しい開発という目標を目指して、運用技術の最適化に向けたさらなる研究の基盤を築くものなので、とても満足しています」とViet氏は語った。

LCO-HDT工場の運用における一見小さな調整から、レ・クオック・ヴィエット氏による取り組みは、BSRスタッフの鋭い洞察力、革新的な思考、そして技術力の高さを実証しました。ヴィエット氏の努力は認められ、ソリューション「LCO-HDT工場の運用モード変更とディーゼル燃料の混合による省エネ」は第14回クアンガイ省技術革新コンペティションで3位を獲得し、第18回全国技術革新コンペティションへのノミネートも決定しました。

マスター・レ・クオック・ヴィエット氏と「LCO-HDTワークショップの運転モード変更とディーゼル製品の混合による省エネ」というソリューションは、BSRスタッフの技術力と革新的思考力を示すことに大きく貢献しました。このソリューションは経済効率の向上だけでなく、排出量削減とズンクアット製油所の持続可能な開発という目標にも貢献し、近代的な石油精製および石油化学分野におけるベトナム人エンジニアの真価を証明しました。

タン・リン

出典: https://bsr.com.vn/web/bsr/-/tiet-kiem-hang-ty-dong-nho-toi-uu-van-hanh-tai-nmld-dung-quat

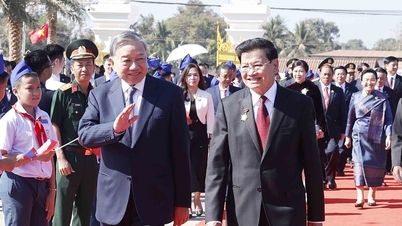

![[写真] ラオス建国記念日50周年を祝うパレード](/_next/image?url=https%3A%2F%2Fvphoto.vietnam.vn%2Fthumb%2F1200x675%2Fvietnam%2Fresource%2FIMAGE%2F2025%2F12%2F02%2F1764691918289_ndo_br_0-jpg.webp&w=3840&q=75)

![[写真] ケオパゴダにある約400年前の宝物、トゥエットソン像を拝む](/_next/image?url=https%3A%2F%2Fvphoto.vietnam.vn%2Fthumb%2F1200x675%2Fvietnam%2Fresource%2FIMAGE%2F2025%2F12%2F02%2F1764679323086_ndo_br_tempimageomw0hi-4884-jpg.webp&w=3840&q=75)

コメント (0)