Technische doorbraak

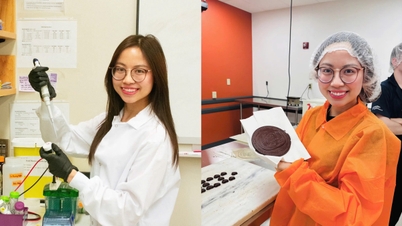

Na meer dan 16 jaar commerciële exploitatie beheerst het engineeringteam van Binh Son Refining and Petrochemical Joint Stock Company ( BSR ) de moderne raffinage- en petrochemische technologie volledig, van bediening en onderhoud tot procesoptimalisatie. Meester Le Quoc Viet is een van de meest opvallende gezichten, die de implementatie van de oplossing "Het wijzigen van de bedrijfsmodus van de LCO-HDT-werkplaats en het mengen van dieselproducten om energie te besparen" voorstelde. Dit droeg bij aan de economische efficiëntie van miljarden dong in de fabriek, wat bijdroeg aan de bevestiging van de moed en intelligentie van BSR.

Master Le Quoc Viet is sinds de proefperiode van de fabriek bij BSR in dienst getreden en heeft diverse functies bekleed, van operations tot onderzoek en ontwikkeling, waardoor hij de technologische kenmerken van elke werkplaats beheerst. Momenteel is hij als adjunct-hoofd van de afdeling Verwerkingstechnologie verantwoordelijk voor het evalueren en voorstellen van optimale technische oplossingen om een stabiele, efficiënte en veilige werking van de fabriek te garanderen.

In de technologische keten wordt de LCO-HDT-werkplaats beschouwd als het "reinigingsfilter" van de fabriek en speelt deze een sleutelrol in het waarborgen van de productkwaliteit. Deze werkplaats gebruikt waterstof om zwavel, stikstof en onverzadigde koolwaterstoffen te verwijderen uit het LCO-segment (afkomstig van de Catalytic Cracking Workshop - RFCC) om te voldoen aan de normen voor commerciële dieselmenging. Dit proces verbruikt veel energie, waterstof, stoom en brandstofgas - factoren die het grootste deel van de productiekosten uitmaken.

Vanuit zijn operationele ervaring en praktische observaties realiseerde Meester Le Quoc Viet zich dat er periodes zijn waarin het zwavelgehalte in de ruwe olie laag is, waardoor het dieselproduct nog steeds aan de normen kan voldoen zonder dat het via LCO-HDT verwerkt hoeft te worden. Vanuit die gedachte stelde hij zich de vraag: "Onder welke bedrijfsomstandigheden en met welke eigenschappen van de ruwe olie kan de LCO-grondstof direct worden gemengd tot standaarddiesel zonder dat deze in de LCO-HDT-reactor verwerkt hoeft te worden?"

Van daaruit analyseerde het onderzoeksteam jarenlange operationele gegevens en bouwde een correlatiemodel tussen zwavel in ruwe olie, LCO-fractie, dieselproducten en de capaciteit van de zwavelwinningsunit (SRU2). Op basis daarvan bepaalde het team het "optimale operationele bereik", waarbij het mogelijk is om de LCO-HDT-reactiecluster te omzeilen, LCO direct met diesel te mengen en tegelijkertijd de productkwaliteit te waarborgen... Het is de gevoeligheid voor data en het innovatieve denken in het beheer van de verwerkingstechnologie van de fabriek die de heer Viet hielpen om een kleine technische ontdekking om te zetten in een initiatief dat BSR miljarden dong aan efficiëntie opleverde.

Bespaar energie, bescherm het milieu

Hoewel het mogelijk is gebleken om zwavelbehandeling achterwege te laten en toch de productkwaliteit te waarborgen, blijft de oplossing van Meester Le Quoc Viet kampen met het lastige probleem van het bepalen van de optimale zwavelgehaltelimiet in ruwe olie. Tegelijkertijd is het ook noodzakelijk om rekening te houden met de impact op de technologie en andere eigenschappen van dieselproducten, zoals de cetaangetalindex, viscositeit, watergehalte...

Om dat probleem op te lossen, voerden de heer Viet en zijn collega's een nauwgezet onderzoeksproces uit. Ze analyseerden jarenlange operationele gegevens en ontwikkelden een evenwichtige verdeling van het zwavelgehalte van de ruwe olie naar elke technologielijn en het eindproduct om de relatie te bepalen tussen het zwavelgehalte in ruwe olie en het zwavelgehalte in dieselproducten en de capaciteit van de zwavelwinningsunit (SRU2), en zo de ideale technische drempelwaarde te bepalen. Daarnaast voerde de auteursgroep een reeks mengtests en analyses uit in het laboratorium. Tegelijkertijd organiseerden ze tientallen workshops om risico's te beoordelen en oplossingen voor te stellen om ervoor te zorgen dat het idee succesvol werd geïmplementeerd.

De oplossing van Meester Le Quoc Viet moest een langdurig onderzoeksproces doorlopen, waarbij het vinden van het ‘optimale werkingsbereik’ een van de lastige problemen voor de auteur was.

Door middel van vele praktijktests, dagelijkse bemonstering en analyse van de dieselkwaliteit bevestigden de auteurs dat het product nog steeds aan de normen voldoet wanneer ruwe olie een zwavelgehalte van 500-700 ppm heeft. Dit resultaat vormt het "optimale bedrijfsbereik" dat de fabriek helpt de bedrijfsmodus flexibel aan te passen, energie te besparen en tegelijkertijd de veiligheid en productkwaliteit te waarborgen.

Het initiatief van Meester Le Quoc Viet om de bedrijfsmodus van de LCO-HDT-werkplaats te wijzigen en LCO/HVN rechtstreeks met diesel te mengen, heeft geleid tot indrukwekkende economische en energie-efficiëntie, wat bijdraagt aan de bescherming van het milieu. Na slechts twee korte implementatieperiodes (11-25 september 2021 en 3-19 oktober 2022) heeft de fabriek bijna VND 7 miljard bespaard op bedrijfskosten. Dit resultaat werd bereikt door de reactiecluster tijdelijk stil te leggen, waardoor het verbruik van waterstof, stoom, elektriciteit, brandstofgas en gedemineraliseerd water sterk werd verlaagd – factoren die 60-70% van de productiekosten van het product uitmaken. Bovendien bespaart elk uur stillegging van de werkplaats ook bijna 90% aan hulpenergie, wat resulteert in een vermindering van de CO₂- en broeikasgasemissies, wat bijdraagt aan de bescherming van het milieu. Deze ogenschijnlijk kleine aanpassing bevestigt het technologische meesterschap, de creatieve geest en de verantwoordelijkheid voor duurzame ontwikkeling van het engineeringteam van BSR.

"Ik ben erg blij, want deze oplossing helpt niet alleen kosten en energie te besparen, maar legt ook de basis voor verder onderzoek naar het optimaliseren van de bedrijfstechnologie, gericht op de doelstelling van een efficiënte, veilige en groene ontwikkeling van BSR", vertrouwde de heer Viet toe.

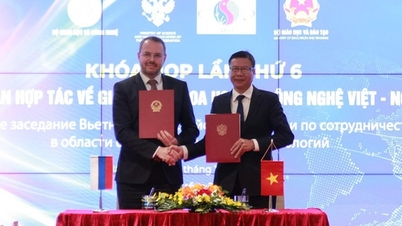

Van een ogenschijnlijk kleine aanpassing in de werkwijze van de LCO-HDT-werkplaats, heeft het initiatief van Meester Le Quoc Viet de kracht van de scherpzinnigheid, het innovatieve denken en de technologische beheersing van het personeel van BSR aangetoond. De inspanningen van de heer Viet werden erkend toen de oplossing "Het veranderen van de werkwijze van de LCO-HDT-werkplaats en het mengen van dieselproducten om energie te besparen" werd bekroond met de derde prijs tijdens de 14e provinciale technische innovatiewedstrijd van Quang Ngai en tevens genomineerd werd voor deelname aan de 18e nationale technische innovatiewedstrijd.

Meester Le Quoc Viet en de oplossing "Het veranderen van de bedrijfsmodus van de LCO-HDT-werkplaats en het mengen van dieselproducten om energie te besparen" hebben bijgedragen aan het demonstreren van de technologische beheersing en het innovatieve denken van de medewerkers van BSR. De oplossing brengt niet alleen economische efficiëntie, maar draagt ook bij aan de doelstelling van emissiereductie en duurzame ontwikkeling van de Dung Quat-raffinaderij, wat de waarde bevestigt van Vietnamese ingenieurs op het gebied van moderne raffinage en petrochemie.

Thanh Linh

Bron: https://bsr.com.vn/web/bsr/-/tiet-kiem-hang-ty-dong-nho-toi-uu-van-hanh-tai-nmld-dung-quat

![[Foto] Parade ter viering van de 50e verjaardag van de nationale feestdag van Laos](/_next/image?url=https%3A%2F%2Fvphoto.vietnam.vn%2Fthumb%2F1200x675%2Fvietnam%2Fresource%2FIMAGE%2F2025%2F12%2F02%2F1764691918289_ndo_br_0-jpg.webp&w=3840&q=75)

![[Foto] Aanbidding van het Tuyet Son-beeld - een bijna 400 jaar oude schat in de Keo-pagode](/_next/image?url=https%3A%2F%2Fvphoto.vietnam.vn%2Fthumb%2F1200x675%2Fvietnam%2Fresource%2FIMAGE%2F2025%2F12%2F02%2F1764679323086_ndo_br_tempimageomw0hi-4884-jpg.webp&w=3840&q=75)

Reactie (0)