Teknisk gjennombrudd

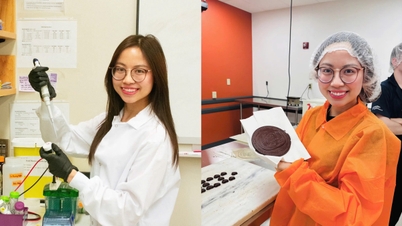

Etter mer enn 16 år med kommersiell drift har ingeniørteamet til Binh Son Refining and Petrochemical Joint Stock Company ( BSR ) fullstendig mestret moderne raffinering og petrokjemisk teknologi, fra drift og vedlikehold til prosessoptimalisering. Spesielt mester Le Quoc Viet er et av de typiske ansiktene som foreslo implementeringen av løsningen «Endring av driftsmodusen til LCO-HDT-verkstedet og blanding av dieselprodukter for å spare energi», noe som bidro til å bringe økonomisk effektivitet på milliarder av dong til fabrikken, og bidro til å bekrefte BSRs mot og intelligens.

Master Le Quoc Viet har vært ansatt i BSR siden fabrikkens prøveperiode, og har hatt mange stillinger, fra drift til forskning og utvikling, og dermed mestret han de teknologiske egenskapene til hvert verksted. For tiden, som nestleder for avdelingen for prosesseringsteknologi, er han ansvarlig for å evaluere og foreslå optimale tekniske løsninger for å sikre stabil, effektiv og sikker drift av fabrikken.

I den teknologiske kjeden regnes LCO-HDT-verkstedet som fabrikkens «rensefilter», og spiller en nøkkelrolle i å sikre produktkvalitet. Dette er verkstedet som bruker hydrogen til å fjerne svovel, nitrogen og umettede hydrokarboner i LCO-segmentet (fra Catalytic Cracking-verkstedet - RFCC) for å oppfylle standardene for kommersiell dieselblanding. Denne prosessen bruker mye energi, hydrogen, damp og brenngass – faktorer som står for størstedelen av produksjonskostnadene.

Fra sin driftserfaring og praktiske observasjoner innså mester Le Quoc Viet at det finnes perioder der svovelinnholdet i råoljen som brukes er lavt, noe som kan føre til at dieselproduktet fortsatt oppfyller standardene uten å måtte behandles gjennom LCO-HDT. Derfra stilte han spørsmålet: «Under hvilke driftsforhold og råoljeegenskaper kan LCO-råmaterialet blandes direkte for å produsere standard diesel uten å måtte behandles i LCO-HDT-reaktoren?».

Derfra analyserte forskerteamet driftsdata fra flere år og bygde en korrelasjonsmodell mellom svovel i råolje, LCO-fraksjon, dieselprodukter og kapasiteten til svovelgjenvinningsenheten (SRU2). Dermed bestemte teamet det "optimale driftsområdet", der det er mulig å omgå LCO-HDT-reaksjonsklyngen, blande LCO direkte inn i diesel samtidig som produktkvaliteten sikres... Det er følsomheten for data og den innovative tenkningen i styringen av fabrikkens prosesseringsteknologi som hjalp Viet med å gjøre en liten teknisk oppdagelse om til et initiativ som brakte milliarder av dong i effektivitet til BSR.

Spar energi, beskytt miljøet

Selv om det har vært mulig å fastslå muligheten for å ikke måtte behandle svovel samtidig som produktets kvalitet sikres, står Master Le Quoc Viets løsning fortsatt overfor det vanskelige problemet med å bestemme den optimale grensen for svovelinnhold i råolje. Samtidig er det også nødvendig å vurdere virkningene på teknologi og andre egenskaper som cetantall, viskositet, vanninnhold ... i dieselprodukter.

For å løse dette problemet, gjennomførte Viet og kollegene hans en grundig forskningsprosess. De analyserte mange års driftsdata, bygde en balansert fordeling av svovelinnhold fra råolje til hver teknologilinje og sluttprodukt for å bestemme forholdet mellom svovelinnhold i råolje og svovelinnhold i dieselprodukter og kapasiteten til svovelgjenvinningsenheten (SRU2), og dermed utarbeidet den ideelle tekniske terskelen. I tillegg gjennomførte forfattergruppen også en rekke blandingstester og analyser i laboratoriet. Samtidig organiserte de dusinvis av workshops for å vurdere risikoer og foreslå løsninger for å sikre at ideen ble vellykket implementert.

Mester Le Quoc Viets løsning måtte gjennom en lang forskningsprosess, der det å finne det «optimale driftsområdet» var et av de vanskelige problemene for forfatteren.

Gjennom mange praktiske tester, daglig prøvetaking og analyse av dieselkvaliteten, bekreftet forfatterne at produktet fortsatt oppfyller standardene når råolje har et svovelinnhold på 500–700 ppm. Dette resultatet blir det «optimale driftsområdet» som hjelper fabrikken med å fleksibelt justere driftsmodusen, spare energi samtidig som sikkerhet og produktkvalitet sikres.

Mester Le Quoc Viets initiativ for å endre driftsmodusen til LCO-HDT-verkstedet og blande LCO/HVN direkte inn i diesel har ført til imponerende økonomisk og energieffektivitet, noe som bidrar til miljøvern. Etter bare to korte implementeringsperioder (11.–25. september 2021 og 3.–19. oktober 2022) har fabrikken spart nesten 7 milliarder VND i driftskostnader. Dette resultatet ble oppnådd ved å midlertidig stoppe reaksjonsklyngen, noe som reduserte forbruket av hydrogen, damp, elektrisitet, brenngass og demineralisert vann kraftig – faktorer som står for 60–70 % av produktets produksjonskostnader. Fremfor alt bidrar hver time med stopp i verkstedet også til å spare nesten 90 % av hjelpeenergien, noe som betyr å redusere CO₂- og klimagassutslipp, noe som bidrar til miljøvern. Fra en tilsynelatende liten justering bekrefter denne løsningen den teknologiske mestringen, den kreative ånden og ansvaret for bærekraftig utvikling til BSRs ingeniørteam.

«Jeg er veldig fornøyd, fordi denne løsningen ikke bare bidrar til å spare kostnader og energi, men legger også grunnlaget for videre forskning på optimalisering av driftsteknologi, med sikte på målet om effektivitet, sikkerhet og grønn utvikling av BSR», betrodde Viet.

Fra en tilsynelatende liten justering i driften av LCO-HDT-verkstedet har initiativet til mester Le Quoc Viet demonstrert kraften i skarpheten, den innovative tenkningen og den teknologiske mestringen til BSR-staben. Herr Viets innsats har blitt anerkjent da løsningen «Endring av driftsmodusen til LCO-HDT-verkstedet og blanding av dieselprodukter for å spare energi» ble hedret med tredjepremien i den 14. Quang Ngai provinsielle tekniske innovasjonskonkurransen og ble også nominert til å delta i den 18. nasjonale tekniske innovasjonskonkurransen.

Master Le Quoc Viet og løsningen «Endring av driftsmodusen til LCO-HDT-verkstedet og blanding av dieselprodukter for å spare energi» har bidratt til å demonstrere den teknologiske mesterligheten og den innovative tenkningen til BSR-ansatte. Løsningen gir ikke bare økonomisk effektivitet, men bidrar også til målet om å redusere utslipp og bærekraftig utvikling av Dung Quat-raffineriet, og bekrefter dermed vietnamesiske ingeniørers dyktighet innen moderne raffinering og petrokjemi.

Thanh Linh

Kilde: https://bsr.com.vn/web/bsr/-/tiet-kiem-hang-ty-dong-nho-toi-uu-van-hanh-tai-nmld-dung-quat

![[Foto] Parade for å feire 50-årsjubileet for Laos' nasjonaldag](/_next/image?url=https%3A%2F%2Fvphoto.vietnam.vn%2Fthumb%2F1200x675%2Fvietnam%2Fresource%2FIMAGE%2F2025%2F12%2F02%2F1764691918289_ndo_br_0-jpg.webp&w=3840&q=75)

![[Foto] Tilbedelse av Tuyet Son-statuen – en nesten 400 år gammel skatt ved Keo-pagoden](/_next/image?url=https%3A%2F%2Fvphoto.vietnam.vn%2Fthumb%2F1200x675%2Fvietnam%2Fresource%2FIMAGE%2F2025%2F12%2F02%2F1764679323086_ndo_br_tempimageomw0hi-4884-jpg.webp&w=3840&q=75)

Kommentar (0)