Przełom techniczny

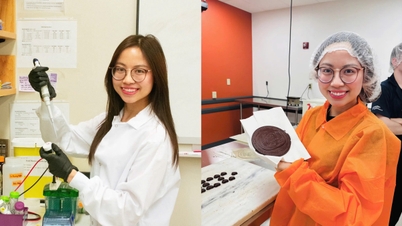

Po ponad 16 latach działalności komercyjnej, zespół inżynierów spółki akcyjnej Binh Son Refining and Petrochemical Joint Stock Company ( BSR ) w pełni opanował nowoczesną technologię rafinacji i petrochemii, od obsługi, przez konserwację, po optymalizację procesów. W szczególności, Mistrz Le Quoc Viet jest jedną z czołowych postaci, które zaproponowały wdrożenie rozwiązania „Zmiana trybu pracy warsztatu LCO-HDT i mieszanie produktów diesla w celu oszczędzania energii”, przyczyniając się do zwiększenia efektywności ekonomicznej fabryki o miliardy dongów, co potwierdza odwagę i inteligencję BSR.

Dołączając do BSR od momentu rozpoczęcia próbnego uruchomienia fabryki, Mistrz Le Quoc Viet piastował wiele stanowisk, od operacyjnych po badawczo-rozwojowe, doskonaląc w ten sposób specyfikę technologiczną każdego warsztatu. Obecnie, jako Zastępca Kierownika Działu Technologii Przetwórstwa, odpowiada za ocenę i proponowanie optymalnych rozwiązań technicznych, zapewniających stabilną, wydajną i bezpieczną pracę fabryki.

W łańcuchu technologicznym warsztat LCO-HDT jest uważany za „filtr czyszczący” fabryki, odgrywając kluczową rolę w zapewnieniu jakości produktu. To właśnie ten warsztat wykorzystuje wodór do usuwania siarki, azotu i węglowodorów nienasyconych w segmencie LCO (z warsztatu krakingu katalitycznego – RFCC), aby spełnić normy dotyczące komercyjnego mieszania oleju napędowego. Proces ten pochłania duże ilości energii, wodoru, pary wodnej i gazu opałowego – czynników, które odpowiadają za większość kosztów produkcji.

Na podstawie swojego doświadczenia operacyjnego i obserwacji praktycznych, Mistrz Le Quoc Viet doszedł do wniosku, że zdarzają się okresy, w których zawartość siarki w surowej ropie naftowej jest niska, co może sprawić, że olej napędowy nadal będzie spełniał normy bez konieczności przetwarzania w reaktorze LCO-HDT. W związku z tym postawił pytanie: „W jakich warunkach pracy i przy jakich właściwościach ropy naftowej surowiec LCO można bezpośrednio zmieszać w celu uzyskania standardowego oleju napędowego bez konieczności przetwarzania w reaktorze LCO-HDT?”.

Na tej podstawie zespół badawczy przeanalizował dane operacyjne z wielu lat i zbudował model korelacji między zawartością siarki w ropie naftowej, frakcją LCO, produktami dieslowymi a wydajnością instalacji odzysku siarki (SRU2). W ten sposób zespół określił „optymalny zakres roboczy”, w którym możliwe jest ominięcie klastra reakcji LCO-HDT i bezpośrednie zmieszanie LCO z olejem napędowym, przy jednoczesnym zapewnieniu jakości produktu… To właśnie wrażliwość na dane i innowacyjne podejście do zarządzania technologią przetwórczą fabryki pomogły panu Vietowi przekształcić drobne odkrycie techniczne w inicjatywę, która przyniosła BSR miliardy dongów wzrostu wydajności.

Oszczędzaj energię, chroń środowisko

Chociaż udało się ustalić możliwość wyeliminowania konieczności oczyszczania z siarki przy jednoczesnym zapewnieniu jakości produktu, rozwiązanie Master Le Quoc Viet nadal zmaga się z trudnym problemem określenia optymalnej zawartości siarki w ropie naftowej. Jednocześnie konieczne jest również uwzględnienie wpływu na technologię i inne właściwości, takie jak liczba cetanowa, lepkość, zawartość wody... produktów diesla.

Aby rozwiązać ten problem, pan Viet i jego współpracownicy przeprowadzili skrupulatny proces badawczy. Przeanalizowali wieloletnie dane operacyjne, opracowali zrównoważony rozkład zawartości siarki w ropie naftowej na każdą linię technologiczną i produkt końcowy, aby określić zależność między zawartością siarki w ropie naftowej a zawartością siarki w produktach dieslowskich oraz wydajnością instalacji odzysku siarki (SRU2), wyznaczając w ten sposób idealny próg techniczny. Ponadto grupa autorów przeprowadziła również serię testów mieszania i analiz w laboratorium. Jednocześnie zorganizowali dziesiątki warsztatów, aby ocenić ryzyko i zaproponować rozwiązania gwarantujące pomyślne wdrożenie pomysłu.

Rozwiązanie Mistrza Le Quoc Vieta wymagało długiego procesu badawczego, w którym znalezienie „optymalnego zakresu działania” stanowiło jeden z trudniejszych problemów dla autora.

Dzięki licznym testom praktycznym, codziennemu pobieraniu próbek i analizie jakości oleju napędowego, autorzy potwierdzili, że produkt nadal spełnia normy, nawet gdy ropa naftowa ma zawartość siarki na poziomie 500-700 ppm. Wynik ten stanowi „optymalny zakres roboczy”, który pozwala fabryce elastycznie dostosowywać tryb pracy, oszczędzać energię, a jednocześnie zapewniać bezpieczeństwo i jakość produktu.

Inicjatywa Master Le Quoc Viet, mająca na celu zmianę trybu pracy warsztatu LCO-HDT i bezpośrednie mieszanie LCO/HVN z olejem napędowym, przyniosła imponujące korzyści ekonomiczne i energetyczne, przyczyniając się do ochrony środowiska. Po zaledwie dwóch krótkich okresach wdrażania (11-25 września 2021 r. i 3-19 października 2022 r.), fabryka zaoszczędziła prawie 7 miliardów VND na kosztach operacyjnych. Wynik ten osiągnięto dzięki tymczasowemu zatrzymaniu klastra reakcji, co znacznie zmniejszyło zużycie wodoru, pary wodnej, energii elektrycznej, gazu opałowego i wody demineralizowanej – czynników, które odpowiadają za 60-70% kosztów produkcji produktu. Co więcej, każda godzina zatrzymania warsztatu pomaga również zaoszczędzić prawie 90% energii pomocniczej, co oznacza redukcję emisji CO₂ i gazów cieplarnianych, przyczyniając się do ochrony środowiska. To rozwiązanie, mimo pozornie niewielkiej zmiany, potwierdza mistrzostwo technologiczne, ducha kreatywności i odpowiedzialność za zrównoważony rozwój zespołu inżynierów BSR.

„Jestem bardzo zadowolony, ponieważ to rozwiązanie nie tylko pomaga oszczędzać koszty i energię, ale także kładzie podwaliny pod dalsze badania nad optymalizacją technologii operacyjnej, zmierzające do osiągnięcia celu, jakim jest efektywność, bezpieczeństwo i ekologiczny rozwój BSR” – zwierzył się pan Viet.

Pozornie niewielka zmiana w funkcjonowaniu warsztatu LCO-HDT, inicjatywa Mistrza Le Quoc Vieta pokazała siłę przenikliwości, innowacyjnego myślenia i technologicznego kunsztu pracowników BSR. Wysiłki Mistrza Vieta zostały docenione, gdy rozwiązanie „Zmiana trybu pracy warsztatu LCO-HDT i mieszanie produktów diesla w celu oszczędzania energii” zdobyło trzecią nagrodę w 14. Konkursie Innowacji Technicznych Prowincji Quang Ngai , a także zostało nominowane do udziału w 18. Ogólnopolskim Konkursie Innowacji Technicznych.

Mistrz Le Quoc Viet i rozwiązanie „Zmiana trybu pracy warsztatu LCO-HDT i mieszanie produktów diesla w celu oszczędzania energii” przyczyniły się do zademonstrowania kunsztu technologicznego i innowacyjnego myślenia personelu BSR. Rozwiązanie to nie tylko zapewnia efektywność ekonomiczną, ale także przyczynia się do realizacji celu redukcji emisji i zrównoważonego rozwoju Rafinerii Dung Quat, potwierdzając kompetencje wietnamskich inżynierów w dziedzinie nowoczesnej rafinacji i petrochemii.

Thanh Linh

Source: https://bsr.com.vn/web/bsr/-/tiet-kiem-hang-ty-dong-nho-toi-uu-van-hanh-tai-nmld-dung-quat

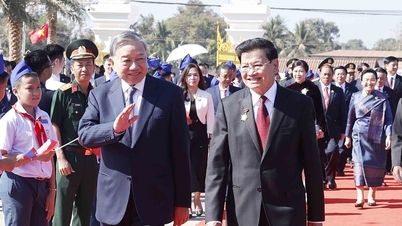

![[Zdjęcie] Parada z okazji 50. rocznicy Święta Narodowego Laosu](/_next/image?url=https%3A%2F%2Fvphoto.vietnam.vn%2Fthumb%2F1200x675%2Fvietnam%2Fresource%2FIMAGE%2F2025%2F12%2F02%2F1764691918289_ndo_br_0-jpg.webp&w=3840&q=75)

![[Zdjęcie] Oddawanie czci posągowi Tuyet Son – prawie 400-letniemu skarbowi w pagodzie Keo](/_next/image?url=https%3A%2F%2Fvphoto.vietnam.vn%2Fthumb%2F1200x675%2Fvietnam%2Fresource%2FIMAGE%2F2025%2F12%2F02%2F1764679323086_ndo_br_tempimageomw0hi-4884-jpg.webp&w=3840&q=75)

Komentarz (0)