Технический прорыв

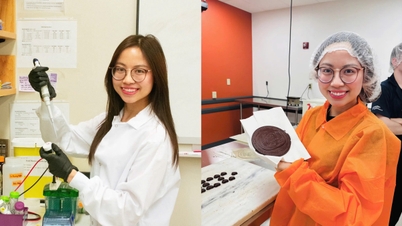

За более чем 16 лет коммерческой деятельности инженерная команда акционерного общества по переработке и нефтехимии Binh Son ( BSR ) полностью освоила современные технологии нефтепереработки и нефтехимии, от эксплуатации и технического обслуживания до оптимизации технологических процессов. В частности, мастер Ле Куок Вьет – один из тех, кто предложил решение «Изменение режима работы цеха LCO-HDT и смешивание дизельных продуктов для экономии энергии», что помогло повысить экономическую эффективность завода на миллиарды донгов, подтвердив смелость и интеллект BSR.

Присоединившись к BSR с момента запуска завода в тестовом режиме, мастер Ле Куок Вьет занимал различные должности, от операционной деятельности до исследований и разработок, в совершенстве осваивая технологические особенности каждого цеха. В настоящее время, занимая должность заместителя начальника отдела технологий переработки, он отвечает за оценку и предложение оптимальных технических решений для обеспечения стабильной, эффективной и безопасной работы завода.

В технологической цепочке цех LCO-HDT считается «очистным фильтром» завода, играя ключевую роль в обеспечении качества продукции. Именно в этом цехе водород используется для удаления серы, азота и непредельных углеводородов из сегмента LCO (из цеха каталитического крекинга – RFCC) для соответствия стандартам смешивания товарного дизельного топлива. Этот процесс потребляет большое количество энергии, водорода, пара и топливного газа, что составляет основную часть производственных затрат.

Основываясь на своём опыте работы и практических наблюдениях, мастер Ле Куок Вьет обнаружил, что существуют периоды низкого содержания серы в исходной сырой нефти, что позволяет дизельному продукту соответствовать стандартам без необходимости его переработки в реакторе LCO-HDT. Исходя из этого, он задался вопросом: «При каких условиях эксплуатации и характеристиках сырой нефти возможно непосредственное смешивание сырья LCO для получения стандартного дизельного топлива без необходимости его переработки в реакторе LCO-HDT?»

Затем исследовательская группа проанализировала многолетние эксплуатационные данные и построила корреляционную модель между содержанием серы в сырой нефти, фракцией лёгкого нефтяного газа (ЛГК), дизельным топливом и производительностью установки регенерации серы (SRU2). Таким образом, команда определила «оптимальный рабочий диапазон», в котором можно обойти кластер реакций ЛГК-ГДТ и напрямую смешивать ЛГК с дизельным топливом, сохраняя при этом качество продукта... Именно чуткое отношение к данным и инновационное мышление в управлении технологией переработки на заводе помогли г-ну Вьету превратить небольшое техническое открытие в инициативу, которая принесла BSR миллиарды донгов повышения эффективности.

Экономьте энергию, защищайте окружающую среду

Несмотря на то, что удалось определить возможность отказа от сероочистки при сохранении качества продукта, решение Мастера Ле Куок Вьета по-прежнему сталкивается со сложной проблемой определения оптимального предельного содержания серы в сырой нефти. При этом необходимо учитывать влияние на технологию и другие свойства дизельного топлива, такие как цетановое число, вязкость, содержание воды и т.д.

Чтобы решить эту проблему, г-н Вьет и его коллеги провели тщательное исследование. Они проанализировали многолетние эксплуатационные данные, построили сбалансированное распределение содержания серы от исходной сырой нефти до каждой технологической линии и конечного продукта, чтобы определить взаимосвязь между содержанием серы в сырой нефти и дизельном топливе и производительностью установки регенерации серы (SRU2), тем самым определив идеальный технический порог. Кроме того, группа авторов провела серию лабораторных испытаний и анализов по смешиванию. Одновременно они организовали десятки семинаров для оценки рисков и разработки решений, обеспечивающих успешную реализацию идеи.

Решение мастера Ле Куок Вьета должно было пройти долгий процесс исследований, в ходе которого одной из сложных проблем для автора стало нахождение «оптимального рабочего диапазона».

Проведя многочисленные практические испытания, ежедневный отбор проб и анализ качества дизельного топлива, авторы подтвердили, что продукт по-прежнему соответствует стандартам при содержании серы в сырой нефти 500–700 ppm. Этот результат становится «оптимальным рабочим диапазоном», который позволяет предприятию гибко регулировать режим работы, экономить энергию, обеспечивая при этом безопасность и качество продукции.

Инициатива мастера Ле Куок Вьета по изменению режима работы цеха LCO-HDT и непосредственному смешиванию LCO/HVN с дизельным топливом обеспечила впечатляющий экономический и энергетический эффект, способствуя защите окружающей среды. Всего за два коротких периода внедрения (с 11 по 25 сентября 2021 года и с 3 по 19 октября 2022 года) завод сэкономил почти 7 миллиардов донгов на эксплуатационных расходах. Этого результата удалось достичь благодаря временной остановке реакторного блока, что значительно снизило потребление водорода, пара, электроэнергии, топливного газа и деминерализованной воды – факторов, составляющих 60-70% себестоимости продукции. Кроме того, каждый час простоя цеха позволяет сэкономить почти 90% вспомогательной энергии, что означает сокращение выбросов CO₂ и парниковых газов, способствуя защите окружающей среды. Это решение, кажущееся незначительным, подтверждает технологическое мастерство, творческий подход и ответственность инженерной команды BSR за устойчивое развитие.

«Я очень рад, потому что это решение не только помогает сэкономить затраты и энергию, но и закладывает основу для дальнейших исследований по оптимизации эксплуатационных технологий, направленных на достижение цели эффективности, безопасности и экологичного развития РБМ», — признался г-н Вьет.

Казалось бы, незначительное изменение в работе цеха LCO-HDT, инициатива мастера Ле Куок Вьета продемонстрировала силу проницательности, инновационного мышления и технологического мастерства сотрудников BSR. Усилия г-на Вьета получили признание: решение «Изменение режима работы цеха LCO-HDT и смешивание дизельных продуктов для экономии энергии» было удостоено третьей премии на 14-м конкурсе технических инноваций провинции Куангнгай , а также было номинировано на участие в 18-м Национальном конкурсе технических инноваций.

Мастер Ле Куок Вьет и его решение «Изменение режима работы цеха LCO-HDT и смешивание дизельных продуктов для экономии энергии» продемонстрировали технологическое мастерство и инновационное мышление сотрудников BSR. Это решение не только обеспечивает экономическую эффективность, но и способствует достижению цели по сокращению выбросов и устойчивому развитию НПЗ Дунг Кват, подтверждая мастерство вьетнамских инженеров в области современной нефтепереработки и нефтехимии.

Тхань Линь

Источник: https://bsr.com.vn/web/bsr/-/tiet-kiem-hang-ty-dong-nho-toi-uu-van-hanh-tai-nmld-dung-quat

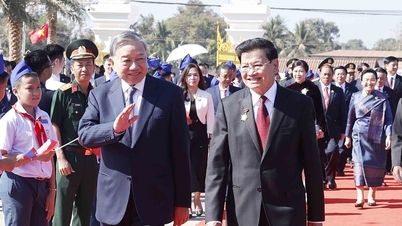

![[Фото] Парад в честь 50-летия Национального дня Лаоса](/_next/image?url=https%3A%2F%2Fvphoto.vietnam.vn%2Fthumb%2F1200x675%2Fvietnam%2Fresource%2FIMAGE%2F2025%2F12%2F02%2F1764691918289_ndo_br_0-jpg.webp&w=3840&q=75)

![[Фото] Поклонение статуе Тует Сон — почти 400-летнему сокровищу в пагоде Кео](/_next/image?url=https%3A%2F%2Fvphoto.vietnam.vn%2Fthumb%2F1200x675%2Fvietnam%2Fresource%2FIMAGE%2F2025%2F12%2F02%2F1764679323086_ndo_br_tempimageomw0hi-4884-jpg.webp&w=3840&q=75)

Комментарий (0)