Những ngày giữa tháng 8/2025, trong chuyến công tác cùng Chương trình hỗ trợ năng lượng của GIZ về vùng than Quảng Ninh, nhóm phóng viên chúng tôi đã có dịp tới thăm Công ty Than Núi Béo, đơn vị trực thuộc Tập đoàn Công nghiệp Than - Khoáng sản Việt Nam (TKV).

Ngành than tích cực đổi mới công nghệ trong hoạt động sản xuất

Không còn hình ảnh những mỏ than bụi mù, oi nồng như trước kia, nơi đây giờ phủ lên một màu xanh mát. Đường sá sạch sẽ như chưa từng là nơi diễn ra hoạt động khai thác.

Chứng kiến sự chuyển mình của ngành công nghiệp khai thác than, nhất là khi mô hình khai thác lộ thiên được chuyển sang dưới dạng hầm lò, ông Phạm Bá Tước, Phó Giám đốc Công ty Than Núi Béo bộc bạch: Ngày xưa, khi còn khai thác than lộ thiên, chúng tôi nhiều khi không dám mặc áo trắng đi làm do xung quanh toàn bụi bẩn. Nhưng nay mọi thứ đã khác, con đường từ khu mỏ cho đến nhà điều hành đều xanh, sạch.

Góp phần tạo nên những đổi thay này đến từ hàng loạt giải pháp công nghệ mà công ty đã mạnh dạn đầu tư. Hệ thống phun sương dập bụi được lắp đặt tại các cụm sàng, kho than, phân xưởng sửa chữa và trên nhiều tuyến đường vận tải than.

Đặc biệt, trong năm 2023, 3 hệ thống phun sương cao áp hiện đại, tự động đã được vận hành tại khu vực nhà sàng và kho than trung tâm, giúp giảm bụi, hạn chế tiếng ồn, bảo vệ môi trường cho khu dân cư lân cận.

Song song, hàng loạt cây xanh được trồng tại bãi thải Chính Bắc, bãi thải Vỉa 14, 11 hay mặt bằng +12 Nam Vỉa 1, tạo lá chắn tự nhiên chống bụi và tiếng ồn.

Không chỉ xử lý bụi, vấn đề nước thải cũng được đặt ra với những giải pháp căn cơ. Công ty Núi Béo được TKV giao quản lý, vận hành hệ thống xử lý nước thải công suất 1.200 m³/giờ, áp dụng công nghệ lắng lamella và lọc mangan. Toàn bộ nước thải phát sinh từ quá trình khai thác đều được thu gom, xử lý đạt chuẩn trước khi xả thải ra môi trường.

Ông Nguyễn Mạnh Chuyền, Phó Trưởng ban Môi trường, TKV cho biết, giai đoạn 2025 - 2030, TKV đặt mục tiêu trở thành một tập đoàn kinh tế mạnh, giữ vai trò quan trọng trong sự phát triển của nền kinh tế, cũng như tiếp tục khẳng định vị trí trụ cột trong bảo đảm an ninh năng lượng quốc gia. Đồng thời, phát triển bền vững, hài hòa với môi trường và thực hiện chuyển đổi số toàn diện.

"Trong giai đoạn 2020 - 2024, Tập đoàn đã đầu tư gần 85.000 tỷ đồng cho những dự án then chốt như khai thác than hầm lò, chế biến, tiêu thụ, khoáng sản, điện, cơ khí, hóa chất mỏ và hạ tầng phục vụ sản xuất" - ông Nguyễn Mạnh Chuyền thông tin.

Hình ảnh ghi lại tại Công ty Than Núi Béo vào tháng 8/2025

Theo đó, các mỏ than hầm lò trọng điểm như: Khe Chàm, Mạo Khê, Núi Béo, Vàng Danh… đã và đang được đầu tư mở rộng, áp dụng đồng bộ hệ thống băng tải, thông gió, thoát nước và điều khiển tập trung, từng bước thay thế lao động thủ công, nâng cao an toàn và năng suất. Trong lĩnh vực khoáng sản, TKV tập trung vào chế biến sâu nhằm gia tăng giá trị sản phẩm.

Xác định cơ giới hóa, tự động hóa và chuyển đổi số là khâu đột phá, đến nay, Tập đoàn đã đưa vào vận hành hàng chục hệ thống máy khấu than, giàn chống tự hành, băng tải liên tục có mái che. Nhờ vậy, đã giúp năng suất khai thác hầm lò tăng 10 - 15%, tiết kiệm hàng trăm tỷ đồng chi phí mỗi năm.

Bên cạnh đó, áp dụng hệ thống điều hành sản xuất tập trung (Dispatching), ứng dụng công nghệ số trong giám sát an toàn hầm lò, quản lý tiêu thụ than và quản trị doanh nghiệp. Một số công ty than còn tiên phong ứng dụng trí tuệ nhân tạo (AI) trong giám sát môi trường mỏ, tự động hóa vận hành băng tải và quản lý phương tiện vận tải.

Ngoài mục tiêu tăng trưởng, TKV cũng chú trọng công tác bảo vệ môi trường, phát triển bền vững. Nhiều dự án xử lý môi trường được triển khai, như hệ thống xử lý nước thải mỏ công suất hàng chục nghìn m³/ngày; trồng cây hoàn nguyên môi trường sau khai thác và lắp đặt thiết bị quan trắc tự động...

Rõ ràng, từ một ngành vốn bị gắn với hình ảnh nặng nhọc, tiềm ẩn nguy cơ gây ô nhiễm, ngành công nghiệp khai thác than đang chứng minh rằng công nghệ chính là con đường để đổi thay, vừa nâng cao hiệu quả sản xuất, vừa giúp doanh nghiệp vững bước trên con đường phát triển bền vững.

"Làn sóng" đầu tư ứng dụng công nghệ đã và đang diễn ra tại nhiều doanh nghiệp Việt Nam, trở thành “chìa khóa” giúp các doanh nghiệp tạo lợi thế cạnh tranh.

Tập đoàn TH là minh chứng điển hình về phát triển nông nghiệp công nghệ cao

“Tận mục sở thị” mô hình trang trại, nhà máy, cánh đồng nông nghiệp công nghệ cao của Tập đoàn TH tại tỉnh Nghệ An, chúng tôi bất ngờ trước một loạt các công nghệ hiện đại nhất thế giới đang được áp dụng tại đây.

Theo chia sẻ của Tập đoàn TH, khi bắt đầu triển khai dự án “chăn nuôi bò sửa và chế biến sữa tập trung quy mô công nghiệp công nghệ cao” trị giá 1,2 tỷ USD tại Nghệ An, Tập đoàn TH đã tận dụng những thành quả khoa học công nghệ, khoa học quản trị và trí tuệ nhân tạo của thế giới, đưa TH True Milk trở thành mô hình kinh tế xanh, kinh tế tri thức, kinh tế tuần hoàn.

Đơn cử, TH áp dụng công nghệ quản lý đàn Afifarm của Israel - một hệ thống quản lý trang trại bò sữa hiện đại hàng đầu thế giới. Bò được đeo thẻ và gắn chip điện tử Afitag ở chân để theo dõi tình trạng sức khỏe, chế độ dinh dưỡng và sản lượng sữa. Tất cả các thông tin của từng cá thể bò được phân tích và được các quản lý trang trại sử dụng để đưa ra các quyết định quản lý toàn bộ chu trình chăn nuôi tại trang trại.

Trang trại TH cũng lập khẩu phần, phối trộn chế biến và cung cấp thức ăn cho bò sữa hoàn toàn tự động bằng vi tính hóa 100% dưới sự tư vấn và điều hành bởi các chuyên gia dinh dưỡng Israel trên công nghệ phần mềm Skiold - Đan Mạch.

Từ năm 2021, Tập đoàn TH còn bắt đầu triển khai hệ thống mắt thần camera AI cho phép tự động theo dõi số lượng bò đang ăn, kiểm soát lượng thực ăn, theo dõi sức khỏe bò khi ở trong chuồng...

Các máy móc nông nghiệp hiện đại công suất lớn trong trồng trọt cũng được TH ứng dụng như máy thu hoạch liên hoàn (cắt, nghiền, phun lên xe tải) với tốc độ kỷ lục 2 tấn/phút. Tốc độ thu hoạch cao nhất đã đạt được 3.000 tấn/ngày, nếu đem so với lao động thủ công thì bằng cả nghìn người làm 1 ngày...

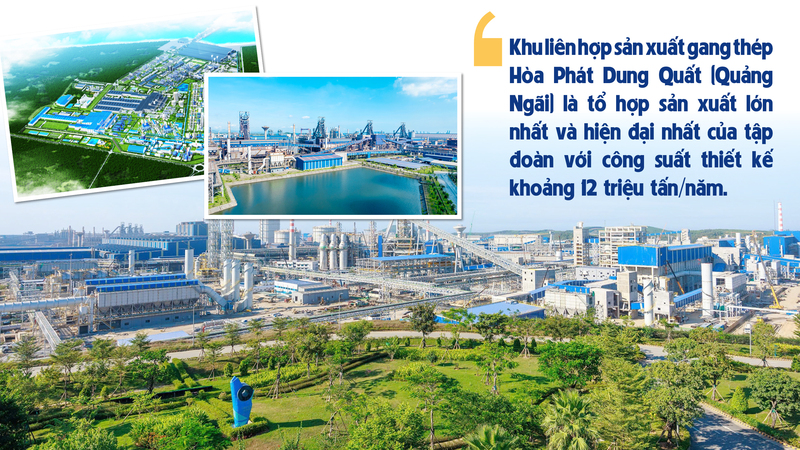

Tập đoàn Hòa Phát đã sử dụng các dây chuyền công nghệ tiên tiến hàng đầu

Trong lĩnh vực sản xuất thép, đại diện Tập đoàn Hòa Phát cho hay, với tổng công suất 15 triệu tấn thép thô/năm, Hòa Phát đã áp dụng công nghệ lò cao hiện đại, tuần hoàn khép kín từ thượng nguồn quặng sắt đến phôi, thép cuộn cán nóng, thép xây dựng, thép chất lượng cao các loại phục vụ công nghiệp cơ khí chế tạo, kết cấu, công nghiệp xây dựng, đường sắt…

Tập đoàn đã sở hữu 2 khu liên hợp sản xuất gang thép đồng bộ, hiện đại và 1 tổ hợp sản xuất thép. Trong đó, Khu liên hợp sản xuất gang thép Hòa Phát Dung Quất (Quảng Ngãi) là tổ hợp sản xuất lớn nhất và hiện đại nhất của tập đoàn với công suất thiết kế khoảng 12 triệu tấn/năm.

Khu liên hợp có quy mô 700 ha, tổng vốn đầu tư khoảng 7 tỷ USD, sử dụng dây chuyền công nghệ tiên tiến hàng đầu từ các nước châu Âu và G7, đảm bảo tiêu hao năng lượng thấp nhất, tối ưu hóa chi phí sản xuất.

Nhờ đầu tư lớn và bài bản cho dây chuyền công nghệ hiện đại, Tập đoàn Hòa Phát đã tạo ra những sản phẩm chất lượng cao, có sức cạnh tranh trên thị trường quốc tế, đáp ứng những tiêu chuẩn khắt khe nhất thế giới.

Đặc biệt, Hòa Phát là doanh nghiệp Việt Nam duy nhất đầu tư sản xuất được thép cuộn cán nóng và nhiều loại thép chất lượng cao, góp phần thay thế hàng nhập khẩu.

Các loại thép chất lượng cao được ứng dụng rộng rãi trong các ngành sản xuất khác nhau, hiện diện khắp mọi nơi trong đời sống như thép dự ứng lực, thép sản xuất tanh, bố lốp ô tô, làm đinh ốc vít, lõi que hàn, thép làm ống dẫn dầu, ống thép, tôn mạ, sản xuất đồ gia dụng, điện lạnh, động cơ điện…

Hiện tại, Hòa Phát không chỉ nắm giữ vị thế thị phần số 1 về thép xây dựng, ống thép tại thị trường trong nước, mà còn xuất khẩu thép tới 40 quốc gia, vùng lãnh thổ.

Có thể thấy, điểm chung của những doanh nghiệp nêu trên là đã coi công nghệ như “cây cầu” giúp vượt qua rào cản truyền thống, mở ra một cuộc chơi mới, nơi giá trị gia tăng đến từ đổi mới sáng tạo chứ không đơn thuần từ lao động cơ bắp hay những nguồn tài nguyên sẵn có. Đồng thời, từ những câu chuyện ấy cũng thấy, điều doanh nghiệp cần thay đổi không chỉ về mặt công nghệ mà còn về tư duy quản trị và chiến lược phát triển dài hạn.

Ông Phạm Văn Quân, Phó Cục trưởng Cục Công nghiệp, Bộ Công Thương nhận định, việc ứng dụng các công nghệ mới đang có xu hướng gia tăng và mở ra nhiều cơ hội cho ngành sản xuất. Nhiều doanh nghiệp lớn đã tiên phong xây dựng nhà máy thông minh, áp dụng AI và IoT để tối ưu hiệu suất. Mức độ tự động hóa rất cao của một số doanh nghiệp đầu chuỗi như Vinfast, Hòa Phát, Thaco, TH Truemilk...

Cụ thể, các doanh nghiệp đã ứng dụng AI phân tích dữ liệu thời gian thực nhằm theo dõi hiệu suất máy móc, dự báo hỏng hóc và cảnh báo sớm; sử dụng camera tích hợp AI để kiểm tra lỗi sản phẩm, phân tích nguyên nhân nhằm khắc phục kịp thời. Đồng thời, đồng bộ dữ liệu lớn với kế hoạch sản xuất để quản lý năng lượng hiệu quả.

Còn IoT đang được áp dụng để tự động hóa quy trình từ quản lý dây chuyền đến theo dõi chuỗi cung ứng, qua đó giảm thiểu sai sót vận hành, tối ưu sử dụng nguyên vật liệu và tăng năng suất lao động. "Nhờ những ứng dụng này, một số nhà máy ở Việt Nam đã đạt được mức độ chính xác và linh hoạt cao hơn, tiệm cận chuẩn mực của nhà máy thông minh trên thế giới" - ông Phạm Văn Quân nói.

(Còn nữa)

Nguồn: https://congthuong.vn/khoi-hanh-cung-cong-nghe-doanh-nghiep-but-toc-trong-ky-nguyen-so-bai-2-don-song-dau-tu-417623.html

![[Ảnh] Hình ảnh buổi Sơ duyệt cấp Nhà nước lễ diễu binh, diễu hành tại Quảng trường Ba Đình](https://vphoto.vietnam.vn/thumb/1200x675/vietnam/resource/IMAGE/2025/8/27/807e4479c81f408ca16b916ba381b667)

![[Ảnh] Các khối diễu binh đi qua Hàng Khay-Tràng Tiền trong buổi sơ duyệt](https://vphoto.vietnam.vn/thumb/1200x675/vietnam/resource/IMAGE/2025/8/27/456962fff72d40269327ac1d01426969)

Bình luận (0)