Odborníci tvrdí, že šrouby, které připevňují displej k trupu Titanu, by mohly způsobit postupné oslabení karbonové skořepiny a její rozdrcení pod hladinou moře, jakmile dosáhne určitého prahu.

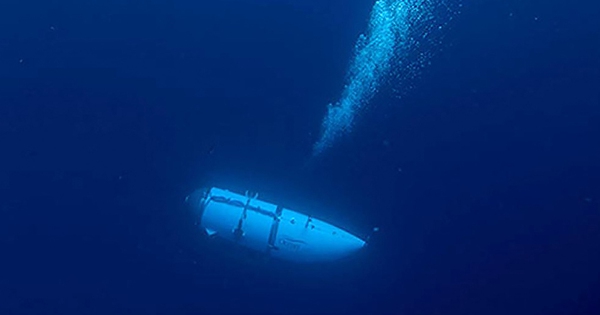

Tragédie ponorky Titan, která se 23. června zřítila na dně Atlantského oceánu, přitáhla pozornost médií i odborníků. Kromě komentářů o konstrukčních chybách, strukturálních chybách nebo příliš hlubokém ponoru Titanu odborníci vznesli také hypotézu o selhání způsobeném materiály (Materials Failure).

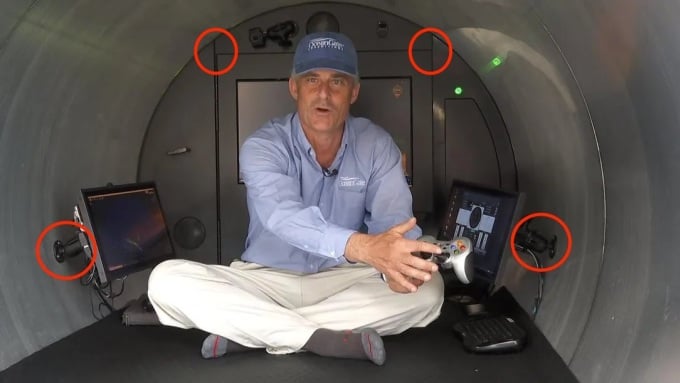

Existují zprávy, že výrobce OceanGate svévolně přestavět Titan z vědeckého plavidla pro dálkový průzkum Země na osobní výletní loď. Snímky z procesu výstavby, které zveřejnila společnost OceanGate, ukazují, že společnost přišroubovala dvě obrazovky přímo k trupu, který je zvenku pokryt uhlíkovými vlákny, jak kdysi inzeroval generální ředitel Stockton Rush.

Dvě clony přišroubované k trupu a ručně spojované (nahoře) v Titanu jsou zobrazeny ve videu s představením ponorky Titan. Foto: OceanGate

Toto je tabu, protože uhlíková vlákna jsou 5krát pevnější než ocel, ale velmi křehká, často se mísí s pryskyřičným lepidlem, aby se přilepila k povrchu materiálu, který má být pokryt. Tento proces nanášení povlaku vzniká z jednotlivých vrstev na sebe, podobně jako lepení vrstev papíru lepidlem.

Struktura z uhlíkových vláken by tedy nebyla čistě monolitický plech, ale kompozit z uhlíkových vláken a pryskyřice. Společnost OceanGate použila pro tento materiál název „kompozit z uhlíkových vláken“ v patentu uděleném v roce 2021.

Protože se jedná o kompozit, v uhlíkové vláknité struktuře jsou mikroskopické dutiny, které pryskyřice nedokáže vyplnit. OceanGate uvádí, že poměr pórovitosti je menší než 1 %, ale toto číslo není konkrétně specifikováno. Rozdíl mezi poměrem pórovitosti 0,99 % a 0,0000000000001 % může mít obrovský vliv na celkovou strukturální konstrukci a také na rychlost lomu materiálu.

Metoda vrtání a šroubování mřížky na trup vytvoří v kompozitním povrchu uvnitř malé praskliny. Po mnoha ponorech za účelem návštěvy vraku Titaniku v hloubce 3 800 m je trup Titanu po dlouhou dobu neustále pod velkým tlakem, což způsobuje, že se praskliny šíří stejně rychle jako rozbité sklo.

Tento jev lze přirovnat k obrazu ledovce s dírou na povrchu. Trhlina je zpočátku malá, ale postupně, po každém dostatečně dlouhém úderu kladivem s dostatečnou silou, způsobí roztržení bloku o délce stovek metrů, což povede k praskání velkého bloku ledu.

Uhlíková vlákna jsou známá svou pevností, ale klíčem k odolání tlaku na dně oceánu není pevnost v tlaku, ale pevnost v tahu, která brání rámu v natahování a zlomení.

Kompozitní uhlíková vlákna praskají pomaleji než čistá uhlíková vlákna, což způsobuje postupný proces praskání. Strukturální trhliny jsou příliš malé na to, aby byly detekovatelné zvenčí. Rychlost praskání v rámci stejné vrstvy uhlíkových vláken se bude od vrstvy k vrstvě zvyšovat, takže trhliny budou postupně růst, dokud se nejvnitřnější struktura nestane extrémně slabou.

Pokud jsou splněny všechny podmínky, stačí i lehká srážka, posuvné zatlačení do jakéhokoli předmětu na dně oceánu, aby způsobilo hrůzné zhroucení ponorky Titan a zabilo 5 lidí na palubě.

V takovém případě by se kompozitní struktura z uhlíkových vláken náhle rozpadla, přestože předchozí cesty byly normální. To vysvětluje, proč byly předchozí cesty Titanu normální, ale poslední cesta 18. června byla okamžikem, kdy sonda dosáhla bodu zlomu.

I když je mezi titanovým trupem a vnějším pláštěm z uhlíkových vláken určitá mezera, aby otvory pro šrouby nezpůsobily praskání, vrtání do titanového trupu lodi také vytváří příležitost k rychlejšímu vzniku rzi na kovu.

Titan je méně náchylný k rezivění než železo a měď, ale barva trupu není čistý titan, ale spíše titanová slitina, jak inzeruje OceanGate, nebo tvrdý ocelový materiál podobný tomu, který americké námořnictvo používá pro ponorky.

Proces obalování trupu Titanu uhlíkovými vlákny. Zdroj: OceanGate

Společnost OceanGate by mohla k výrobě trupu použít slitinu místo čistého titanu, což by sice snížilo výrobní náklady, ale zároveň by trup učinilo náchylnějším ke korozi. V takovém případě by místa u šroubů vždy zrezivěla jako první, což by vedlo k riziku šíření a oslabení okolní konstrukce.

OceanGate pravděpodobně nechala přidat další šrouby do trupu, protože byla přestavěna pro přepravu turistů a bylo potřeba nainstalovat více pozorovacího vybavení. Svary rámů na dveřích byly navíc poměrně drsné, bez jakékoli dodatečné ochrany proti korozi, podobně jako okna na balkóně domu.

V materiálové technologii je spodní strana svaru nejvíce náchylná k rezivění a strukturálnímu poškození v důsledku kontaktu nejméně dvou různých materiálů.

Riziko u této metody je ještě vyšší než u šroubové metody. Svar může mít kovovou vazbu, která vede k rychlému šíření rzi v důsledku elektrochemické koroze při vystavení vysoké vlhkosti. Aby se riziko omezilo, může výrobce tyto svary pokrýt tenkou antikorozní vrstvou proti oděru, která chrání materiál a konstrukci v podmínkách vystavení vlivům prostředí, ale neexistují žádné důkazy o tom, že by společnost OceanGate toto bezpečnostní opatření zavedla.

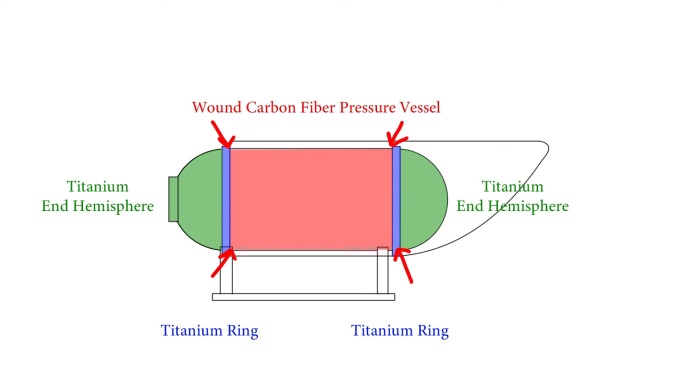

Návrh Titanu z původního patentu OceanGate ukazuje, že plavidlo je založeno na první generaci hlubokomořské ponorky Alvin DSV, která se používá dodnes. Místo tradičního kulovitého tvaru pro optimalizaci schopnosti odolávat tlaku ze všech směrů pan Rush přestavěl Titan na tubus, aby se vešel větší počet cestujících.

Dvě strany nádoby jsou vyrobeny z titanu, zatímco centrální válcový rám je obalen vrstvami uhlíkových vláken o tloušťce asi 13 cm. Centrální válec je navržen tak, aby nesl hlavní sílu, přičemž právě tato oblast byla spojena šrouby a svařována.

Konstrukce ponorky OceanGate se vyznačuje dvěma konci a kroužkem, který zpevňuje spojovací bod, vyrobeným z titanu. Grafika: Oceanliner Designs

13 cm silný uhlíkový povlak sice může pomoci lodi zvýšit její odolnost vůči vnějšímu tlaku, ale také neúmyslně zvyšuje její křehkost a ztěžuje pozorování velmi malých trhlin uvnitř struktury vrstev.

Spoje mezi tělesem trubky a titanovou hlavou a koncem nejsou vytištěny 3D tiskem z jedné šarže, ale jsou svařeny pomocí těsnicího mechanismu, což vytváří riziko oslabení mechanického rámu. Celková konstrukce je velmi slabá kvůli použití mnoha různých materiálů, včetně uhlíkových vláken, titanu a akrylového skla. Každý materiál má ve stejném prostředí jinou pevnost, roztažnost a křehkost.

To je také důvod, proč se technologie 3D tisku upřednostňuje pro výrobu těles kosmických lodí, i když je mnohonásobně dražší než metoda montáže. Díky této technologii stačí výrobcům 3D tisknout pouze jednou, aby získali kompletní produkt, bez ohledu na složitost návrhu, bez jakéhokoli svařování nebo šroubování, což pomáhá snížit riziko pro celkovou konstrukci.

Ve svém patentu společnost OceanGate uvádí, že ponorku Titan bezpečně testovala při tlacích 5 000 až 6 000 psi (400násobek atmosférického tlaku). Tento zkušební tlak odpovídá tlaku, kterému by ponorka čelila v hloubce 4 000 metrů.

Z hlediska procesu hodnocení bezpečnosti se však jedná o extrémně závažnou chybu. Výrobce má odpovědnost zajistit, aby produkt odolal podmínkám mnohonásobně náročnějším než ty, které jsou běžné při používání. Společnost OceanGate měla zajistit, aby Titan odolal tlaku alespoň 8 000–10 000 psi, než mu povolila běžný provoz při tlaku 6 000 psi, místo aby mu podle výsledků testů povolila přepravu turistů na maximální úrovni.

Marketingové taktiky společnosti OceanGate pro Titan a jeho expediční plavby také vyvolaly otázky ohledně toho, zda byly bezpečnostní kontroly provedeny podle mezinárodních standardů.

Trosky z ponorky Titan byly 28. června dopraveny do přístavu Saint John v Kanadě. Foto: AP

Společnost OceanGate tvrdí, že její ponorka je tak nová, že překračuje obvyklé bezpečnostní standardy a nemůže být kontrolována žádnou agenturou. Na druhou stranu OceanGate ve svém patentu používá neprokázaný koncept „slitina titanu - uhlíková vlákna“, místo aby jasně definovala materiál jako „slitinu titanu“, a nikoli čistý kompozit titanu a uhlíkových vláken a nikoli čistá uhlíková vlákna.

Výrobci ve skutečnosti mohou používat nové materiály, které jsou pevnější, odolnější a tvrdší, ale vždy musí zajistit bezpečnostní standardy nad rámec minimálních. Renovace svépomocí a stanovení vlastních bezpečnostních standardů vždy může způsobit nehody.

Článek představuje názory autora Dang Nhat Minha, v současné době doktoranda v Centru pro pokročilé povrchové inženýrství materiálů (ARC SEAM) Australské výzkumné rady se sídlem na Swinburne University of Technology v Melbourne.

Dang Nhat Minh

Zdrojový odkaz

![[Foto] Premiér Pham Minh Chinh předsedá 16. zasedání Národního řídícího výboru pro boj proti nezákonnému rybolovu.](https://vphoto.vietnam.vn/thumb/1200x675/vietnam/resource/IMAGE/2025/10/07/1759848378556_dsc-9253-jpg.webp)

![[Foto] Superžněsný měsíc jasně svítí v noci svátků středu podzimu po celém světě](https://vphoto.vietnam.vn/thumb/1200x675/vietnam/resource/IMAGE/2025/10/07/1759816565798_1759814567021-jpg.webp)

Komentář (0)