Die vietnamesische Pharmaindustrie befindet sich im Umstellungsprozess ihrer Produktionskette von WHO-GMP auf höhere internationale Standards wie EU-GMP, Japan-GMP, PIC/S-GMP und US-FDA. Der Prozess verläuft jedoch schleppend, und die technische Situation ist deutlich uneinheitlich: Nur 10 % – oder 25 von 240 Fabriken – erfüllen die hohen Standards.

DHG Pharma besitzt derzeit zwei Fabriken, die den japanischen GMP- und EU-GMP-Standards entsprechen.

DHG Pharma betreibt zwei nach JAPAN-GMP und EU-GMP zertifizierte Produktionsstätten und gilt als Vorbild für Standardisierung. Das Unternehmen gibt der Branche die nötige Dynamik, um sich in Richtung „inländischer Arzneimittel in internationaler Qualität“ weiterzuentwickeln. Herr Tomoyuki Kawata, stellvertretender Generaldirektor für Produktion, Lieferkette und Technologietransfer bei DHG Pharma, hatte die Gelegenheit, die Qualitätssicherungsprozesse hinter jeder einzelnen Tablette genauer zu erläutern.

Wie beurteilen Sie die Unterschiede bei den technischen Standards zwischen pharmazeutischen Unternehmen heutzutage?

Herr Tomoyuki Kawata: Der Bau einer nach japanischen und EU-GMP-Standards zertifizierten Produktionsstätte erfordert nicht nur 1,5- bis 2-mal höhere Investitionskosten und eine 2- bis 3-mal längere Genehmigungsdauer als nach WHO-GMP-Standards, sondern auch ein hochqualifiziertes technisches Team und strenge Betriebsabläufe, die alle 3 bis 5 Jahre rezertifiziert werden müssen. Dies ist der Hauptgrund für die derzeit bestehende große technische Lücke in der pharmazeutischen Industrie.

Ich bin jedoch überzeugt, dass sich diese Lücke allmählich verringern wird. Die technischen Standards bestimmen die Qualitätskontrolle jedes Pharmaunternehmens. Vietnam schafft derzeit zahlreiche Anreizmechanismen für die Forschung und Produktion von Medikamenten, um Importpräparate zu ersetzen. Dabei werden inländische Medikamente, die hohe Standards erfüllen, bei Ausschreibungen für Krankenhäuser bevorzugt, damit Unternehmen ihre Investitionen nachhaltig ausrichten können.

Herr Tomoyuki Kawata – Stellvertretender Generaldirektor, zuständig für Produktion, Lieferkette und Technologietransfer – Leiter des Qualitätssicherungssystems von DHG Pharma

Was hat DHG Pharma in der Vergangenheit unternommen, um die Qualität in einem wettbewerbsintensiven Preisumfeld aufrechtzuerhalten?

Seit 2019 hat DHG Pharma die technischen Standards seiner Produktionsstätten kontinuierlich angehoben, um Produkte von höchster Qualität herzustellen. Aktuell erfüllen 150 unserer Produkte die Standards JAPAN-GMP und EU-GMP, 53 davon sind bioäquivalent – von insgesamt über 300 Produkten.

Im Preiswettbewerb besteht die größte Herausforderung für unser technisches Team darin, höchste Qualität bei gleichzeitiger Kostenoptimierung zu gewährleisten. Wir haben dieses Problem durch die Förderung von Automatisierung, Prozessoptimierung, Risikomanagement und Digitalisierung im Qualitätsmanagement gelöst. Entscheidend ist, niemals Kompromisse bei der Qualität einzugehen, denn sie ist der Kernwert, der seit 51 Jahren das Vertrauen unserer Kunden schafft.

Gleichzeitig fördert DHG Pharma die Entwicklung neuer Produkte und transferiert die Produktionstechnologie bekannter Produkte der Taisho-Gruppe (Japan), um die Wettbewerbsfähigkeit im Inland durch ein differenziertes Produktsystem zu stärken. Im Jahr 2024 erhielt das Unternehmen Zulassungsnummern für 23 neue Produkte und nahm die Produktion von 13 neuen Produkten auf. Zu den Technologietransferprojekten gehören Sprays zur Behandlung von allergischem Schnupfen und Nasenpolypen sowie innovative Medikamente zur Behandlung von Diabetes.

Das Werk von DHG Pharma produziert fast 5,2 Milliarden Einheiten hochwertiger Produkte.

DHG Pharmafabrik Welche Technologien werden aktuell eingesetzt, um die Produktionskapazität zu verbessern und die Produktqualität zu kontrollieren?

Im Jahr 2024 produzierten die Nicht-Betalaktam- und Betalaktam-Werke von DHG Pharma fast 5,2 Milliarden Einheiten hochwertiger Produkte für den Markt. Diese beeindruckende Kapazität ist auf das gleichzeitige Zusammenwirken mehrerer Faktoren zurückzuführen: Automatisierungstechnik, eine zentrale Datenmanagementplattform und ein kontinuierlicher Dreischichtbetrieb zur Reduzierung der Umrüstzeiten.

Gleichzeitig haben wir einen strengen Qualitätskontrollprozess vom Rohmaterial bis zum fertigen Produkt implementiert, um sicherzustellen, dass jede Tablette, die den Verbraucher erreicht, höchsten Standards entspricht. Das Unternehmen führt umfassende klinische Studien durch, führt abteilungsübergreifende Kontrollen durch und wertet Produktionschargenprotokolle aus und archiviert diese, um alle Risiken während der Massenproduktion zu minimieren.

Bei DHG Pharma ist die Qualitätskontrolle kein letzter Schritt, sondern ein kontinuierlicher Bewertungsprozess entlang der gesamten Lieferkette in Echtzeit.

DHG Pharma entwickelt proaktiv innovative Technologien und Verfahren, um sich neuen Herausforderungen anzupassen.

Als führendes Unternehmen, das die Verbesserung der technischen Standards in der Branche vorantreibt, welche technologischen Fortschritte wird DHG Pharma als nächstes erzielen?

DHG Pharma agiert stets proaktiv bei der Entwicklung innovativer Technologien und Verfahren, um sich an neue Marktherausforderungen anzupassen. Angesichts des branchenweiten Problems gefälschter Medikamente haben wir beispielsweise ein Rückverfolgbarkeitssystem mittels QR-Codes eingeführt und Blockchain-Technologie eingesetzt, um den Transport- und Vertriebsprozess sowie die Überwachung nach dem Inverkehrbringen zu dokumentieren.

Angesichts des zunehmenden Wettbewerbs durch ausländische Arzneimittel investiert DHG Pharma weiterhin in Technologie und Produkte und sichert dabei Qualität und faire Preise. Darüber hinaus plant das Unternehmen, die Produktionskapazitäten zu erweitern, neue Produkte zu entwickeln und Technologie von internationalen Partnern zu transferieren. DHG Pharma gewährleistet in jedem Schritt die Einhaltung strengster Qualitätsstandards der pharmazeutischen Industrie.

Quelle: https://thanhnien.vn/duoc-hau-giang-ung-dung-cong-nghe-cao-chuan-quoc-te-trong-moi-vien-thuoc-viet-185250703102031005.htm

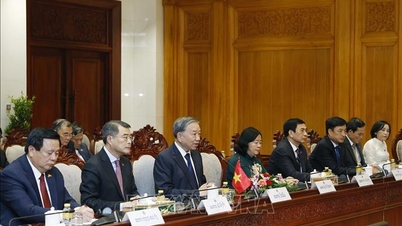

![[Foto] Premierminister Pham Minh Chinh empfängt den Präsidenten der kubanischen Nachrichtenagentur für Lateinamerika.](/_next/image?url=https%3A%2F%2Fvphoto.vietnam.vn%2Fthumb%2F1200x675%2Fvietnam%2Fresource%2FIMAGE%2F2025%2F12%2F01%2F1764569497815_dsc-2890-jpg.webp&w=3840&q=75)

Kommentar (0)