La industria farmacéutica vietnamita está en proceso de migrar su cadena de producción de las BPF de la OMS a estándares internacionales más exigentes, como las BPF de la UE, las BPF de Japón, las BPF de PIC/S y la FDA de EE. UU. Sin embargo, el ritmo aún es lento y el panorama técnico es claramente desigual, con solo el 10 % (25/240 fábricas) cumpliendo con altos estándares.

DHG Pharma actualmente posee dos fábricas que cumplen con los estándares GMP de Japón y GMP de la UE.

Con dos fábricas, una con certificación GMP de Japón y otra con certificación GMP de la UE, DHG Pharma es actualmente un modelo de estandarización, impulsando el desarrollo de la industria hacia medicamentos nacionales con calidad internacional. El Sr. Tomoyuki Kawata, subdirector general a cargo de Producción, Cadena de Suministro y Transferencia de Tecnología de DHG Pharma, tuvo la oportunidad de profundizar en el proceso de control de calidad que hay detrás de cada comprimido.

¿Cómo evalúa la brecha de estándares técnicos entre las empresas farmacéuticas hoy en día?

Sr. Tomoyuki Kawata: Construir una fábrica con BPF en Japón y BPF de la UE no solo requiere entre 1,5 y 2 veces más capital de inversión y un plazo de aprobación entre 2 y 3 veces mayor que el de las BPF de la OMS, sino que también requiere un equipo técnico altamente cualificado y procedimientos operativos estrictos que requieren una recertificación cada 3 a 5 años. Esta es la principal razón de la gran brecha técnica actual en la industria farmacéutica.

Sin embargo, creo que la brecha se reducirá gradualmente. Los estándares técnicos determinan la capacidad de control de calidad de cada compañía farmacéutica. Vietnam está creando numerosos mecanismos de incentivos para la investigación y producción de medicamentos que reemplacen los importados, priorizando los medicamentos nacionales que cumplen con altos estándares en las licitaciones hospitalarias... para que las empresas puedan orientar su inversión de forma sostenible.

Sr. Tomoyuki Kawata, Director General Adjunto de Producción, Cadena de Suministro y Transferencia de Tecnología, y responsable del equipo de control de calidad de DHG Pharma.

¿Qué ha hecho DHG Pharma en el pasado para mantener la calidad en un entorno de precios competitivos?

Desde 2019, DHG Pharma ha mejorado continuamente los estándares técnicos de sus fábricas para crear productos de calidad superior. Actualmente, contamos con 150 productos que cumplen con las normas JAPAN-GMP y EU-GMP, 53 de un total de más de 300 productos bioequivalentes.

En un contexto de competencia de precios, el mayor reto para el equipo técnico es mantener la máxima calidad optimizando costes. Hemos solucionado este problema promoviendo la automatización, la optimización de procesos, la gestión de riesgos y la digitalización en la gestión de calidad. Lo importante es no comprometer nunca la calidad, ya que ese es el valor fundamental que ha generado la confianza del consumidor durante los últimos 51 años.

Al mismo tiempo, DHG Pharma promueve el desarrollo de nuevos productos y transfiere la tecnología de producción de productos reconocidos del Grupo Taisho (Japón) para mejorar la competitividad nacional con un sistema de productos diferenciado. En 2024, la compañía obtuvo números de registro para 23 nuevos productos e inició la producción de 13 nuevos. Los proyectos de transferencia de tecnología incluyen aerosoles para el tratamiento de la rinitis alérgica, pólipos nasales y medicamentos innovadores para el tratamiento de la diabetes, entre otros.

La fábrica de DHG Pharma produce casi 5.200 millones de unidades de productos de alta calidad.

Fábrica farmacéutica DHG ¿Qué tecnologías se están aplicando actualmente para mejorar la capacidad de producción y controlar la calidad del producto?

En 2024, las fábricas de betalactamasas y no betalactamasas de DHG Pharma produjeron casi 5200 millones de unidades de productos de alta calidad para abastecer al mercado. Esta impresionante capacidad se debe a la implementación simultánea de diversos factores: tecnología de automatización, plataforma centralizada de gestión de datos y un proceso de producción continua de tres turnos para reducir las horas de cambio de producto.

Al mismo tiempo, hemos completado un estricto proceso de control de calidad, desde la materia prima hasta el producto terminado, para garantizar que cada píldora que llega al consumidor cumpla con altos estándares. La empresa implementa exhaustivamente ensayos clínicos, realiza verificaciones cruzadas entre departamentos, evalúa y almacena registros de los lotes de producción para controlar todos los riesgos que surgen durante la producción en masa.

En DHG Pharma, el control de calidad no es un paso final, sino un proceso de evaluación continua a lo largo de toda la cadena de suministro en tiempo real.

DHG Pharma innova proactivamente tecnología y técnicas para adaptarse a nuevos desafíos.

Como empresa “líder” que promueve la actualización de los estándares técnicos en la industria, ¿cuáles serán los próximos avances tecnológicos de DHG Pharma?

DHG Pharma siempre es proactiva en la innovación tecnológica y técnica para adaptarse a los nuevos desafíos del mercado. Por ejemplo, ante el problema de la falsificación de medicamentos que afecta a toda la industria, hemos implementado un sistema de trazabilidad mediante códigos QR, aplicando blockchain para registrar el proceso de transporte y distribución, así como la monitorización posterior a la circulación.

Ante la creciente competencia de medicamentos extranjeros, DHG Pharma continúa invirtiendo en tecnología y productos, manteniendo la calidad y precios razonables. Además, la compañía planea ampliar su capacidad de producción, desarrollar nuevos productos y transferir tecnología de socios internacionales. En cada paso, DHG Pharma garantiza el cumplimiento de los estrictos estándares de calidad de la industria farmacéutica.

Fuente: https://thanhnien.vn/duoc-hau-giang-ung-dung-cong-nghe-cao-chuan-quoc-te-trong-moi-vien-thuoc-viet-185250703102031005.htm

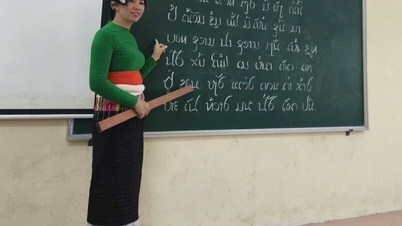

![[Foto] Desfile para celebrar el 50 aniversario del Día Nacional de Laos](/_next/image?url=https%3A%2F%2Fvphoto.vietnam.vn%2Fthumb%2F1200x675%2Fvietnam%2Fresource%2FIMAGE%2F2025%2F12%2F02%2F1764691918289_ndo_br_0-jpg.webp&w=3840&q=75)

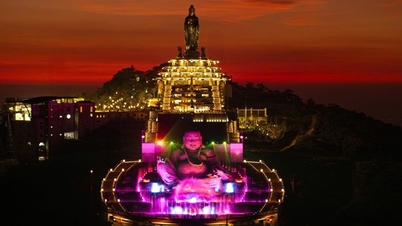

![[Foto] Adoración a la estatua de Tuyet Son, un tesoro de casi 400 años de antigüedad en la Pagoda Keo](/_next/image?url=https%3A%2F%2Fvphoto.vietnam.vn%2Fthumb%2F1200x675%2Fvietnam%2Fresource%2FIMAGE%2F2025%2F12%2F02%2F1764679323086_ndo_br_tempimageomw0hi-4884-jpg.webp&w=3840&q=75)

Kommentar (0)