A gyár „szívétől” a katalizátorproblémáig

A Dung Quat Olajfinomító működési folyamatában az RFCC (maradékfolyadék-katalizátoros krakkolás) műhely a teljes rendszer „szívének” tekinthető. Itt zajlik a nyersolaj-desztillációs egységből (CDU) származó nehéz maradékanyag könnyű, nagy gazdasági értékű termékekké, például benzinné, PB-gázzá, propilénné, dízelolajjá és fűtőolajjá történő átalakítása.

Az üzem RFCC-je négy műhelyből áll: reakciótoronyból, katalizátorregeneráló rendszerből, termékszétválasztóból és gáz-melléktermék-kezelőből. A körülbelül 69 700 hordó/nap tervezési kapacitásával az RFCC optimális körülmények között jelenleg több mint 110%-os kapacitással képes működni – ez bizonyítja a BSR mérnöki csapatának műszaki, üzemeltetési és folyamatos fejlesztési képességeit.

Az RFCC kezelési folyamatának lelke a katalizátor – ez a döntő tényező a termék hatékonyságában és minőségében. A felhasznált katalizátor egy finom por állagú zeolit, amelynek átlagos szemcsemérete 70 mikron, és „pszeudofluidizált ágyas” állapotban működik, hogy elősegítse a nehéz nyersanyagokban található hosszú szénláncú komponensek krakkolását. A rendszer mindig körülbelül 600-650 tonna kiegyensúlyozott katalizátorral rendelkezik, és naponta 8-13 tonna új katalizátort kell hozzáadni.

Ugyanakkor a hulladékkatalizátor mennyisége majdnem megegyezik az újonnan hozzáadott katalizátor mennyiségével, átlagosan 10 tonna/nap. Ezt a katalizátort speciális helyszíneken, például a Hopper D-1506-ban és a Silo Fine-ban gyűjtik össze, majd a veszélyes hulladékokra vonatkozó QCVN 07:2009/BTNMT nemzeti szabványok szerint osztályozzák és dolgozzák fel. Az üzem üzembe helyezése óta az RFCC hulladékkatalizátor mintáit elemzésre küldték az értékelő egységbe, és az eredmények mind megfeleltek a követelményeknek – a veszélyes hulladékokra vonatkozó küszöbérték alatt voltak.

2023. március 21-én azonban az ellenőrző egység a katalizátor-adag arzén (As) tartalmára vonatkozóan 2023. február 24-i keltezéssel 8,05 mg/l-es eredményt adott ki, ami meghaladja a szokásos 2 mg/l-es hulladékküszöbértéket. Ha ezeket az eredményeket megerősítik, akkor ezt az RFCC katalizátor-adagot veszélyes hulladékként kell besorolni és kezelni, ami a költségek hirtelen emelkedéséhez vezet: 736 000 VND/tonnáról 4,6 millió VND/tonnára.

Az ilyen „abnormális” eredményekkel szembesülve, a kijelölt feladat kézhezvétele után a laboratóriumi mérnökök újra elemezték az összes nyersanyagot, vegyszert és feldolgozási adalékanyagot az RFCC műhelyében, hogy nyomon kövessék a fenti katalizátortételen felhalmozódott arzén forrását. Az újraértékelés eredményei azt mutatták, hogy egyetlen forrás arzéntartalma sem volt olyan magas, hogy a katalizátorban a küszöbértéket meghaladó szinten felhalmozódjon. Ez felvetette a kezdeti következtetést: a szervizegység elemzési módszerét befolyásolhatta a hiba, ami pozitív hibákat okozhat a teszteredményekben.

Amikor a BSR mérnökei maguk "diagnosztizálnak és találnak megoldásokat"

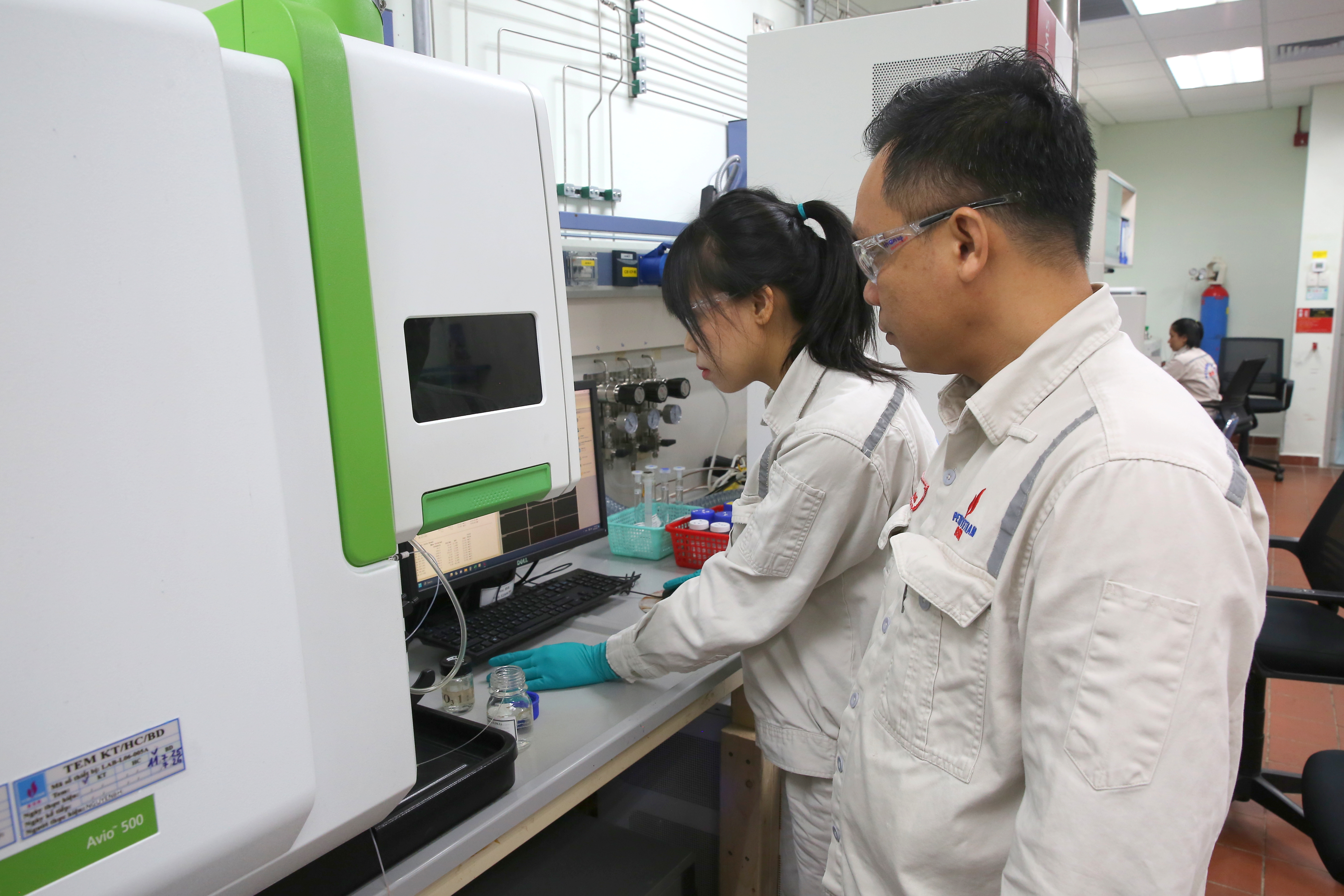

Ezzel a valósággal szembesülve a BSR Laboratórium mérnöki csapata – élén Vo Tan Phuong mérnökkel – belekezdett egy belső elemzési módszer kutatásába és fejlesztésébe, hogy teljesen kiváltsa a kiszervezést. Ez egy olyan feladat, amely nemcsak az analitikai kémia mélyreható ismeretét igényli, hanem az RFCC technológiai folyamatának mélyreható megértését is.

Az eredeti terv szerint a BSR Laboratóriumnak nem volt feladata a katalizátorokban található kivont fémindikátorok, például az arzén és az antimon elemzése. A sürgős igényekre reagálva azonban a mérnöki csapat proaktívan kihasználta a meglévő berendezéseket – különösen az ICP-OES gépet és a rotációs bepárlót –, hogy a teljes fémkivonási folyamatot az EPA 200.7 és 1311 szabványoknak megfelelően, de a tényleges körülményekhez igazítva állítsa vissza.

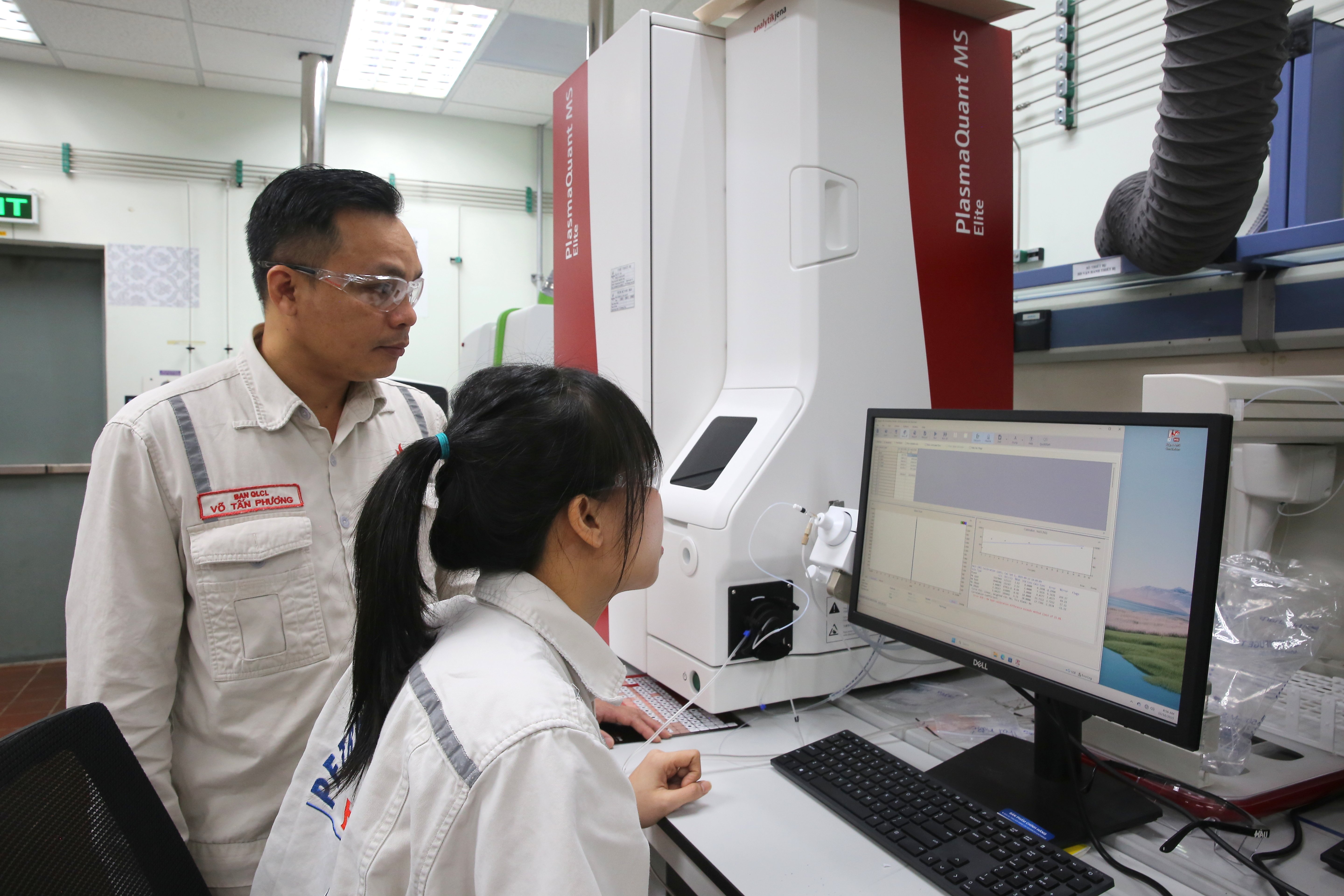

Ez az innovatív megoldás teljesen lecserélte a drága, speciális berendezéseket egy elérhető rotációs bepárlóra, ami segít hatékonyan kivonni a katalizátorban lévő fémeket a vízfázisba. A kutatócsoport felfedezte, hogy a zeolit katalizátorokban megjelenő ritkaföldfém, a lantán (La) interferenciája a helytelen arzéneredmények fő oka. Ezt követően a csapat számos kísérletet végzett, és megoldást dolgozott ki az interferencia tényezők kezelésére, biztosítva a nagy pontosságot az ICP-OES berendezéseken végzett elemzés során 193 nm és 197 nm hullámhosszon.

Ez a „hazai fejlesztésű” megoldás nemcsak az elemzési eredmények pontosságának növelésében segít, hanem teljes mértékben megfelel az ISO 17025 szabvány műszaki követelményeinek is. Az eredmények lenyűgözőek, az új módszer alkalmazásakor a nagy pontosságú vizsgálati eredmények mellett az újratesztelt RFCC katalizátorminták mind a biztonsági határértéken belül, a veszélyes hulladék küszöbértéke alatt vannak. A szerzőcsoport különösen együttműködött az oldatnak az értékelő egységbe történő áthelyezésében a fenti katalizátortétel újbóli elemzése céljából.

A BSR ajánlásainak alkalmazása után a vizsgálóegység 2023. február 24-én újra benyújtotta a katalizátor-tétel elemzési eredményeit, és ezúttal az arzéntartalom az előírt küszöbérték alatt volt, megerősítve a kezdeményezés helyességét és gyakorlati értékét.

Az „Arzén és antimon (EPA 200.7 és 1311) elemzési módszerének fejlesztése RFCC katalizátorokban a teszteredmények pontosságának növelése érdekében” című kezdeményezés elnyerte a 14. Quang Ngai tartomány Műszaki Innovációs Versenyének (2024-2025) első díját. Technológiai és környezeti szempontból az új módszer segíti a BSR Laboratóriumot abban, hogy teljes mértékben proaktívan ellenőrizze a katalizátor minőségét, kiszámítsa és állítsa be a Ni passzivátor vegyszerek adagolását, valamint pontosan osztályozza a hulladékkatalizátorokat a QCVN 07:2009/BTNMT előírások szerint, biztosítva a jogszabályok betartását és optimalizálva a hulladékkezelési költségeket.

Gazdasági szempontból az előnyök még nyilvánvalóbbak. Korábban a BSR Laboratóriumnak évente körülbelül 208 hulladékkatalizátor-mintát kellett külföldre küldenie, átlagosan 5,28 millió VND/minta költséggel. Ha ezt házon belül végezzük, a költség mindössze 313 033 VND/minta. Így a BSR évente körülbelül 1,033 milliárd VND-t takarít meg - nem is beszélve a proaktív és gyors minőségellenőrzésből és technológiai kiigazításból származó közvetett előnyökről.

Pham Cong Nguyen úr, a BSR Minőségbiztonsági Osztályának vezetője így nyilatkozott: „ Visszatekintve az egész útra, ez a kezdeményezés nem csupán egy teszt vagy egy apró technikai lépés története. Mögötte a kreativitás, a kezdeményezőkészség és a tudomány szelleme áll – olyan értékek, amelyek mélyen gyökereznek a BSR innovációs kultúrájában.”

A rendellenes jelek észlelésétől a „diagnózis” felállításán, elemzésén, az ok megtalálásán át egészen egy teljes alternatív módszer kidolgozásáig a BSR mérnökei bebizonyították, hogy képesek elsajátítani a technológiát és korlátlan kreativitásukat. Nemcsak egy adott műszaki problémát kezelnek, hanem hozzájárulnak a költségek csökkentéséhez, a termelés fenntarthatóságának javításához és a „BSR-emberek” szellemiségének megerősítéséhez is – kevesebbet beszélni , többet gondolkodni , többet tenni, gyorsaság, nagy hatékonyság.

Intelligenciával és lelkesedéssel a BSR Laboratórium mérnökei látszólag kis műveleteket olyan megoldásokká alakítottak, amelyek évente több mint 1 milliárd VND hasznot hoznak. Ez a történet ismét megerősíti: a Dung Quat Olajfinomítónál minden kezdeményezés és fejlesztés, legyen az laboratóriumi méretű vagy termelési folyamat, egy apró tégla, amely nagy értéket teremt a vállalat és a vietnami energia- és petrolkémiai ipar számára.

Duc Chinh

Forrás: https://bsr.com.vn/web/bsr/-/cai-tien-phuong-phuong-phap-phan-tich-phong-thi-nghiem-ky-su-bsr-lam-loi-hon-1-billion-dong-moi-nam

![[Fotó] Felvonulás Laosz nemzeti ünnepének 50. évfordulója alkalmából](/_next/image?url=https%3A%2F%2Fvphoto.vietnam.vn%2Fthumb%2F1200x675%2Fvietnam%2Fresource%2FIMAGE%2F2025%2F12%2F02%2F1764691918289_ndo_br_0-jpg.webp&w=3840&q=75)

![[Fotó] A Tuyet Son szobor imádata - egy közel 400 éves kincs a Keo Pagodában](/_next/image?url=https%3A%2F%2Fvphoto.vietnam.vn%2Fthumb%2F1200x675%2Fvietnam%2Fresource%2FIMAGE%2F2025%2F12%2F02%2F1764679323086_ndo_br_tempimageomw0hi-4884-jpg.webp&w=3840&q=75)

Hozzászólás (0)