Het vuilophaalgebied van het district Yen Dung, Bac Giang (oud), was ooit zwaar vervuild. Het stond vol met tienduizenden tonnen aan overgebleven afval, stonk sterk en was vergeven van de vliegen, alsof er een bijenkorf was gebroken.

Nu is die scène verdwenen.

In plaats daarvan is het een rookloze, geruisloze fabriek en weinig mensen beseffen dat er binnenin een cyclus gaande is waarin afval in "zwart goud" wordt omgezet.

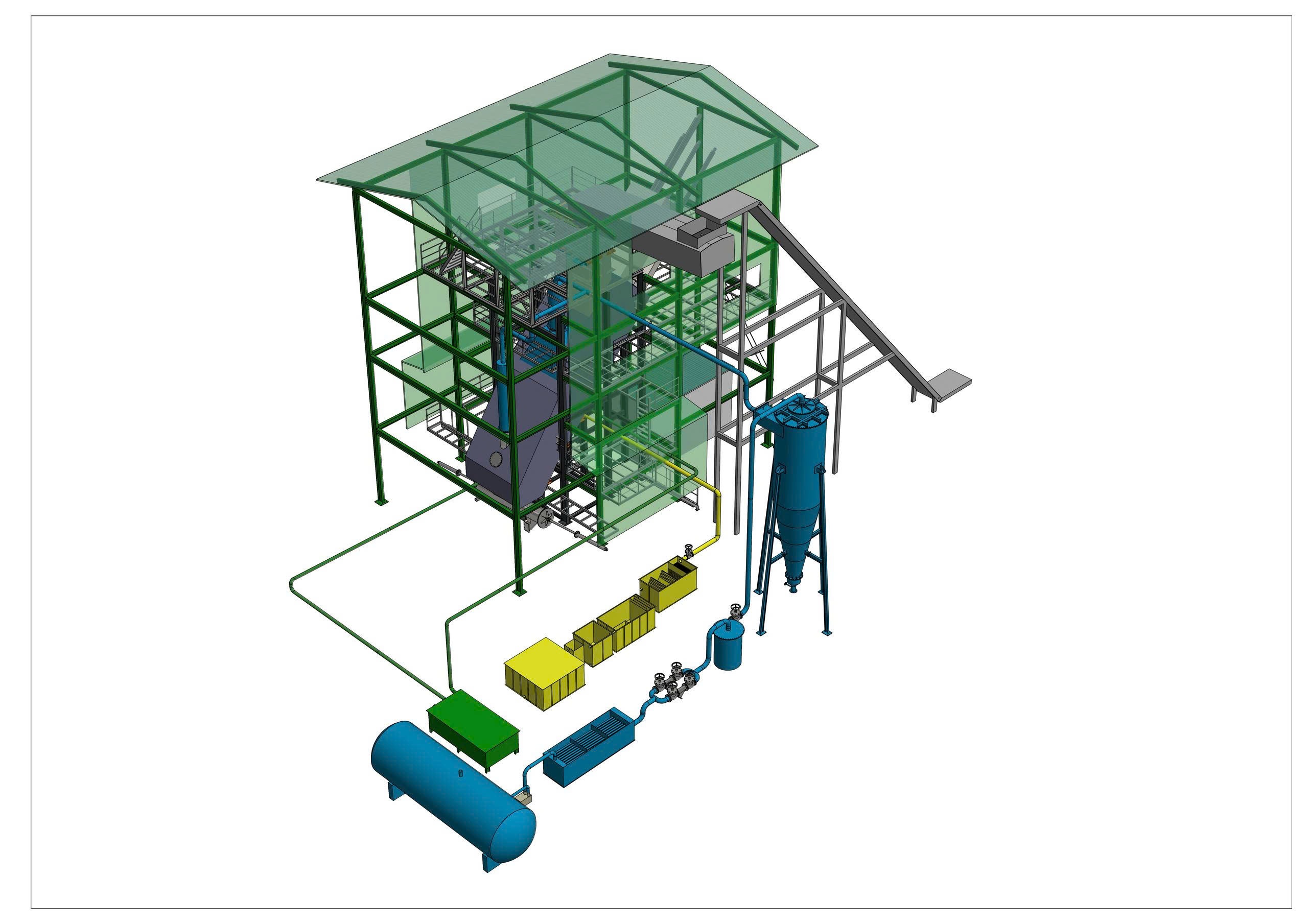

Het afval wordt via de transportband naar de bovenste positie van de thermochemische toren getransporteerd.

Deze transformatie vond plaats na meer dan 6 maanden gebruik van het "3 no" afvalverwerkingssysteem: geen verbranding, geen begraving, geen uitstoot, onderzocht, ontworpen en geïmplementeerd door een groep Vietnamese ingenieurs. Dit is tevens het eerste emissievrije afvalverwerkingssysteem in Vietnam.

De kern van het systeem is de technologie voor katalytische thermische ontleding met variabele druk. In plaats van afval te verbranden bij hoge temperaturen boven de 950 graden Celsius, zoals bij traditionele verbrandingsinstallaties (die veel giftige gassen zoals dioxine en furaan uitstoten), gebruikt deze technologie veel lagere temperaturen (280-320 °C) in een anaërobe omgeving (zonder zuurstof) om de bindingen in het afval te "verbreken", waardoor het afval langzaam afbreekt zonder te verbranden.

De kern van het systeem is de technologie voor katalytische ontleding met variabele druk.

Omdat het niet brandt, produceert het geen rook, fijnstof of giftige gassen. Het is bovendien een behandelingstechnologie die geen afvalscheiding bij de bron vereist, een belangrijke doorbraak aangezien meer dan 90% van het huishoudelijk afval in Vietnam nog steeds gemengd afval is.

Een systeem kan dagelijks 60 tot 160 ton afval verwerken. Dat is genoeg om een hele gemeente of een klein stedelijk gebied te bedienen, zonder dat er een vuilstortplaats hoeft te worden gebouwd.

De afvalverwerkingscyclus is verdeeld in 6 gesloten bedrijfszones:

1. Ontvangst en voorbehandeling: Het binnenkomende afval wordt ontdaan van inerte materialen en het vochtgehalte wordt in balans gebracht.

2. Katalytische thermische vergistingsoven met variabele druk: hierbij wordt afval in een anaërobe thermische reactie gebracht, gecombineerd met een katalysator.

3. Terugwinning en behandeling van biogas en bio-olie: Syngas en bio-olie worden gefilterd, gescheiden en gereinigd. Het gas en de olie worden teruggebracht naar de reactor zonder gebruik van fossiele brandstoffen.

4. Terugwinning en koeling van biochar: Het afval na de reactie vormt biochar, dat in een afgesloten container wordt gekoeld om de veiligheid en kwaliteit te garanderen.

5. Condensaatbehandeling: Scheid schoon water uit het reactie-proces en hergebruik het.

6. Monitoring control cluster: Automatiseer het gehele systeem, real-time controle.

Het bijzondere is dat de energie die uit het afval wordt opgewekt, wordt hergebruikt om de reactor op warmte te houden en kan worden verkocht aan andere velden als er overschotten zijn.

Operator van een afvalverwerkingssysteem.

Schoon gas (syngas) wordt gebruikt om de warmte voor de behandelingsoven zelf op peil te houden. Bio-olie kan aan de ketel worden geleverd of in de industrie worden gebruikt. Biochar wordt gebruikt als brandstof voor verbranding en bodemverbetering. Schoon water wordt gewonnen om te voldoen aan de normen voor de werking van het systeem.

Alle eindproducten worden onafhankelijk getest door het Instituut voor Energie en Milieuwetenschappen en -technologie van de Vietnamese Academie voor Wetenschap en Technologie. De resultaten tonen aan dat ze voldoen aan de industriële normen en niet schadelijk zijn voor het milieu of de mens.

Dankzij de flexibele modulaire structuur kan deze technologie in elke provincie of stad worden toegepast, van bergachtige gebieden tot stedelijke gebieden, zonder dat er een afvalscheidingssysteem nodig is. Elke module kan onafhankelijk functioneren, is eenvoudig te onderhouden, bespaart ruimte en bespaart op verwerkingskosten.

Zorgen over de bergen vuilstortplaatsen die de hele regio vervuilen

De bouw van dit geavanceerde afvalverwerkingssysteem betekent een lange periode van 'eten en slapen' met afval door een groep Vietnamese ingenieurs met verschillende specialisaties, die zich allemaal zorgen maken over de milieuproblemen van het land.

Afvalverwerking is een lastige kwestie.

Ingenieur Pham Quoc Hung, lid van het onderzoeksteam naar emissievrije afvalbehandelingssystemen, herinnert zich zakenreizen van 10 jaar geleden, die leidden tot het besluit van het team om onderzoek te doen naar afvalbehandeling.

"Overal waar we kwamen, lagen de stortplaatsen als bergen vol en vervuild. Ik ging naar Nam Son ( Hanoi ), daarna naar Dinh Vu (Hai Phong), en overal was het overvol. In het nieuws zag je toen al snel berichten over mensen die tenten opzetten om voertuigen te blokkeren omdat ze de stank niet konden verdragen", herinnert ingenieur Hung zich.

De groep benaderde het afvalverwerkingsveld met een duidelijk doel: er moest een radicale oplossing komen.

Tijdens het onderzoek kwamen ze erachter dat afval niet alleen afval is, maar ook een vorm van brandstof. Sommige soorten huishoudelijk afval hebben een energie-equivalent van het kolenstof van Quang Ninh 6, met een energie-equivalent van 3800 tot 4200 kcal/kg.

"We beseften dat afval niet alleen een milieuprobleem is. Afval is energie. Afval is een kans. Als we afval grondig behandelen, lost Vietnam niet alleen de vervuiling op, maar pakt het ook het energieprobleem aan", analyseerde ingenieur Hung.

Importsysteem van miljarden dollars ‘hulpeloos’ door Vietnamees afval

Er werd een "wetenschappelijke raad" opgericht met vier leden, elk met een andere expertise: ontwerp - automatisering, apparatuur, technologie, petrochemie - energie om oplossingen te vinden.

Volgens ingenieur Hung is de grootste uitdaging voor Vietnams afval niet alleen de technologie, maar moet die technologie ook geschikt zijn voor de huidige omstandigheden van het afval in Vietnam. Ontwikkelde landen hebben een systeem om afval vanaf de bron te scheiden, waardoor het afval schoon, uniform en gemakkelijk te verwerken is.

In Vietnam bestaat huishoudelijk afval uit een mengsel van allerlei soorten afval, van voedsel en nylon zakken tot bakstenen, bouwafval en zelfs gevaarlijk afval. De lage calorische waarde, de hoge luchtvochtigheid en de vele onzuiverheden zorgen voor verstoppingen en extreme reacties in de oven. Als buitenlandse technologie direct wordt toegepast, is het moeilijk om de oven effectief te laten werken, wat vaak leidt tot verstoppingen in de oven.

Volgende vraag: Hoe ga je om met afval?

Verwijzend naar een reeks modellen in de wereld, zoals Amerikaans plasma, Duitse wervelbedverbranding en Japanse hogetemperatuurbehandeling, raakte de groep ingenieurs overweldigd door de moderne technologie. Maar ze beseften al snel dat investeren in deze modellen te duur was en dat de verwerkingskosten nog hoger waren.

De Amerikaanse module werd door het team getest.

De kosten voor afvalverwerking in de VS kunnen oplopen tot $ 100 per ton. In Vietnam bedragen de gemiddelde kosten voor afvalverwerking doorgaans slechts $ 15-20 per ton. Als er buitenlandse machines worden gebruikt, zullen alleen al de operationele kosten de onderneming vanaf het begin de das omdoen.

"Als het probleem van ongesorteerd afval niet kan worden opgelost en de kosten daarvan binnenlands niet betaalbaar zijn, dan zullen alle oplossingen slechts op papier blijven", analyseerde ingenieur Hung.

Tijdens het onderzoeksproces creëerde de groep een eigen prototype van een afvalverwerkingsmodule. Omdat ze echter niet echt geloofden in hun vermogen om zichzelf uit te vinden, investeerde de groep miljarden dong in een module die Amerikaanse technologie gebruikte voor parallelle tests. Sterker nog, aanvankelijk waren de meeste middelen en verwachtingen gericht op deze buitenlandse technologie.

"We dachten dat andere landen beter ontwikkeld waren, zeker beter, dus gaven we prioriteit aan Amerikaanse technologie. Destijds geloofden we niet echt in onszelf, we geloofden niet echt in de Vietnamese intelligentie. Maar toen we de realiteit onder ogen zagen, beseften we dat de Amerikaanse technologie modern en goed was, maar niet geschikt voor het Vietnamese afval", vertelde ingenieur Hung.

Het systeem werd vanaf eind 2024 in gebruik genomen om de afvalverwerking in Yen Dung (oud) te testen, maar al na een paar maanden bleek de complexiteit en "moeilijkheidsgraad" van het lokale afval snel te zijn toegenomen.

Geen classificatie, hoge luchtvochtigheid, veel onzuiverheden, lage calorische waarde. Machines raken constant verstopt en de reactie in de oven is instabiel.

"We beseffen dat er problemen zijn voor de Vietnamese bevolking die door de Vietnamese bevolking opgelost moeten worden. Laat de Vietnamese bevolking oplossingen zoeken voor de Vietnamese bevolking", aldus ingenieur Hung.

Eet en slaap met afval om onderzoek te doen, bespreek elke bout

Nadat plan A, dat bijna al hun middelen had gekost, mislukt was, besloot het onderzoeksteam om met hun geesteskind 'opnieuw te beginnen'.

3D-model van een afvalverwerkingssysteem met nul-emissie.

Ingenieur Bui Quoc Dung, hoofd van het technologische onderzoeksteam, herinnert zich nog goed de periode van vele maanden waarin de leden aten en sliepen in tijdelijke onderkomens op de vuilstortplaats om onderzoek te doen, te discussiëren en te experimenteren.

Toen we hier voor het eerst aankwamen, lag het afval 7-8 meter hoog opgestapeld, was het percolaat zwart en zwermden er vliegen door het hele gebied. Over het algemeen was het verschrikkelijk. Ik herinner me dat ik in die tijd kleefrijst als ontbijt at, maar ik kon niet zitten om het op te eten. Ik moest tijdens het eten lopen om te voorkomen dat de vliegen erop zouden komen.

Ingenieur Bui Quoc Dung - Hoofd van het technologisch onderzoeksteam.

"Maar de hele groep is vastbesloten om al hun energie te steken in het geleidelijk renoveren, zodat we samen met de arbeiders kunnen leven en eten", aldus ingenieur Dung.

Om hun afvalverwerkingssysteem te verbeteren en te perfectioneren, moet het onderzoeksteam een groot aantal problemen oplossen.

Het moeilijkste probleem is hoe we met gemengd afval moeten omgaan. Deze grote vraag heeft ertoe geleid dat veel afvalverwerkingstechnologieën die geen verbranding vereisen, in Vietnam niet zijn toegepast.

Het door de groep ontwikkelde systeem is een technologie om afval om te zetten in een thermische omgeving – kortweg thermochemie genoemd. De kern is om chemische reacties in een thermische omgeving te gebruiken om organische verbindingen in afval te verbreken. Een afvalmassa bevat veel complexe componenten, waarvan sommige zeer moeilijk te scheiden zijn. Daarom is het noodzakelijk om reactieomstandigheden te creëren die maximaal kunnen afbreken.

Het doel is om drie verschillende fasen te creëren: vast – vloeibaar – gas. Vast is steenkool, vloeibaar is olie, gas is gas. Om dit te bereiken, moet het systeem in een strikte cyclus werken, met vele opeenvolgende verwerkingsstappen.

Ten eerste, hoe het afval in de reactiekamer terechtkomt. Wanneer het afval de reactiekamer binnenkomt, ontstaan er vele producten: gas, stoom, olie en steenkool. De groep moet een manier vinden om al deze vier stoffen te verwerken tot bruikbare producten die het menselijk leven ten goede komen.

Het onderzoeksproces begint met het ‘opsplitsen’ van elk groot probleem.

Ze verdeelden de specifieke onderwerpen: hoe selecteer je het invoerafval vooraf, hoe regel je de luchtvochtigheid, welke materialen zijn bestand tegen hitte en corrosie, hoe werkt de lucht- en oliestroom in de oven, waar gaan de vaste stoffen naartoe, waar ontsnappen de vloeistoffen en gassen, hoe maak je de oven zowel luchtdicht als gemakkelijk te onderhouden...

Elke vraag is verdeeld in vele kleine onderdelen, die te maken hebben met scheikunde, mechanica, hydrauliek, materialen, energie, thermodynamica, automatisering...

De gegenereerde producten worden hergebruikt als brandstof voor het zuiveringssysteem.

De groep begon opnieuw als studenten. Ze zochten naar documenten en tekenden opnieuw vanaf de eerste schets. Elk detail van de reactiekamer werd gesimuleerd en de paden van gas, steenkool, water en olie werden opnieuw ontworpen.

Elk onderwerp dat aan de orde komt, wordt grondig besproken. Wie nieuwe ideeën heeft, moet zijn standpunten verdedigen en anderen hebben het recht om ze tot het einde toe te bevragen. Er zijn initiatieven die wekenlang worden besproken, maar uiteindelijk worden afgewezen omdat ze niet haalbaar zijn.

"Er was een periode dat we vergaderingen hadden zodra we onze ogen openden. We discussieerden constant met elkaar om de optimale oplossing te vinden voor elk klein detail, zoals: bouten, pakkingen, afdichtingen, gladheid, helling van de oven...", aldus ingenieur Dung.

Deze expert noemt het een ‘gecombineerde machine van honderden innovaties’, ontstaan uit vele technische problemen en levenservaringen.

Een typisch voorbeeld is het probleem van de verwerking van syngas. Het gas dat uit afval wordt geproduceerd, heeft andere eigenschappen dan commercieel gas. Er is geen fornuis op de markt dat dit gas kan verbranden, dus moesten ze honderden sproeiers uitproberen om de juiste gasmix te vinden. Net als bij bio-olie moest het team hun eigen oven ontwerpen om rook te vermijden en de energie te maximaliseren.

Typisch Vietnamees huishoudelijk afval corrodeert apparatuur ook sneller dan normaal, omdat het zuur, vissaus, zout en huishoudelijk afvalwater bevat. Het onderzoeksteam gebruikt hittebestendige anticorrosieverf en combineert meerdere lagen materialen om de levensduur te verlengen.

Er zijn ogenschijnlijk eenvoudige problemen, zoals het verwijderen van steenkool uit een gesloten oven, die zich ontwikkelen tot lastige problemen die uiteindelijk vrijwel altijd worden opgelost. Bij een temperatuur van ongeveer 300 graden Celsius is namelijk geen enkele pakking geschikt voor langdurig gebruik.

"In principe moet de oven hermetisch afgesloten zijn. Vloeibare en gasvormige materialen kunnen gemakkelijk worden verwijderd, maar vaste materialen kunnen niet gemakkelijk uit een gesloten oven worden gehaald. Het systeem moet stuwkracht hebben, verstoppingsvrij zijn, glad zijn en ten slotte hermetisch afgesloten zijn bij het openen en sluiten. Dit is een hittezone, dus geen enkele pakking of afdichting kan zulke hoge temperaturen weerstaan en duurzaam zijn", analyseerde ingenieur Dung.

Het bouwwerk is geïnspireerd op een jutekanon waarmee kolen tevoorschijn konden worden gehaald.

Na een week nadenken vond deze ingenieur de oplossing in het geweer dat juteballen afschoot toen hij nog een kind was. Dit type geweer moest volledig afgesloten zijn om te kunnen schieten. Hij noemde het de "innovatie van het houtskoolgeweer" met een hydraulisch zuigersysteem in plaats van de bamboestok in zijn kinderspeelgoed.

Tijdens het testproces moest het team voortdurend monsters van de eindproducten, zoals gas, steenkool, water en olie, meenemen voor testen bij het Instituut voor Chemie en het Instituut voor Milieu en Energie.

Steenkool alleen werd meer dan tien keer getest, gas tientallen keren, en afvalwater had honderden indicatoren. Elke keer dat de test mislukte, moest de hele groep teruggaan om aanpassingen te doen.

"We hebben een dikke stapel inspectierapporten. Als de ene doelstelling is gehaald, geldt dat niet voor de andere. We moeten opnieuw vergaderen, theoretische aanpassingen doen, dan experimenteren en dan weer testen", aldus ingenieur Dung. "Het is onmogelijk om te tellen hoeveel van zulke lussen er zijn."

Het testen stopt wanneer alle vier de uitvoerproducten voldoen aan de groepsnormen.

Als afval een hulpbron is

Tot nu toe heeft het team drie verschillende capaciteitsmodules voltooid: 40-60 ton, 60-80 ton en 100-120 ton/dag. De grootste module kan op zichzelf worden gekoppeld aan een verwerkingssysteem van 1.000 ton.

Na een bepaalde periode van bedrijf zet de fabriek vast huishoudelijk en industrieel afval om in stabiele operationele energie met een capaciteit van 120-150 ton/dag.

Een rook-, afvalwater-, geur- en asvrije afvalfabriek, die ooit onmogelijk werd geacht, is nu werkelijkheid.

“Wij streven naar een model voor afvalverwerking bij de bron in elke gemeente of cluster van gemeenten, zodat het afval niet ver weg hoeft te worden getransporteerd. Dat bespaart kosten en beschermt het milieu.

"Als we slechts 500-600 ton/dag in een grote fabriek concentreren, moeten sommige locaties het afval bijna 100 km ver vervoeren. En in bergachtige gebieden is dat nog moeilijker, soms zijn de transportkosten zelfs hoger dan de kosten voor de afvalverwerking van de fabriek", analyseerde ingenieur Hung.

Volgens het onderzoeksteam beperkt deze technologie zich niet tot huishoudelijk en industrieel afval. Volgens hen kan deze technologie in sommige delen van het systeem worden aangepast voor de verwerking van dode dieren als gevolg van epidemieën zoals de Afrikaanse varkenspest en de vogelgriep.

Grote uitbraken kunnen elke locatie dwingen honderden tonnen vee en pluimvee te vernietigen met behulp van traditionele begraafmethoden. Dit verspilt niet alleen biologische hulpbronnen, maar brengt ook het risico van bodem- en grondwaterverontreiniging met zich mee, en sluit illegale dumping van kadavers niet uit, wat risico's voor de bioveiligheid met zich meebrengt.

"Vroeger dachten mensen bij afvalverwerking alleen aan verbranding of begraving. Maar nu is afval niet langer iets om weg te gooien, maar een hulpbron die economische waarde creëert", vertelde ingenieur Pham Quoc Hung trots, kijkend naar de productielijn.

Foto: Minh Nhat, Bao Ngoc

Video: Doan Thuy

Bron: https://dantri.com.vn/khoa-hoc/an-ngu-voi-rac-ky-su-viet-tao-he-thong-xu-ly-rac-khong-phat-thai-dau-tien-20250805152731296.htm

![[Foto] Premier Pham Minh Chinh leidt een vergadering van het Permanente Comité van de regering dat zich bezighoudt met het overwinnen van de gevolgen van natuurrampen na storm nr. 11](https://vphoto.vietnam.vn/thumb/1200x675/vietnam/resource/IMAGE/2025/10/09/1759997894015_dsc-0591-jpg.webp)

![[Foto] Premier Pham Minh Chinh leidt de conferentie om het Nationale Doelprogramma voor Drugspreventie en -controle tot 2030 uit te voeren](https://vphoto.vietnam.vn/thumb/1200x675/vietnam/resource/IMAGE/2025/10/09/1759990393779_dsc-0495-jpg.webp)

Reactie (0)