|

ความทนทานและการใช้งานในระยะยาวเป็นคุณสมบัติหลักที่ Apple เน้นย้ำมาโดยตลอดเมื่อพูดถึงผลิตภัณฑ์ของตน ไม่เพียงแต่จะทำให้ผู้ใช้มีเหตุผลมากขึ้นในการซื้อโทรศัพท์ใหม่เท่านั้น แต่ความทนทานที่เพิ่มขึ้นของ iPhone ยังหมายความว่าอุปกรณ์รุ่นเก่าจะถูกนำไปขายต่อหรือบริจาค ทำให้จำนวนอุปกรณ์ Apple iOS เพิ่มขึ้นอย่างต่อเนื่อง จนปัจจุบันมีจำนวนถึง 2.5 พันล้านเครื่องแล้ว |

|

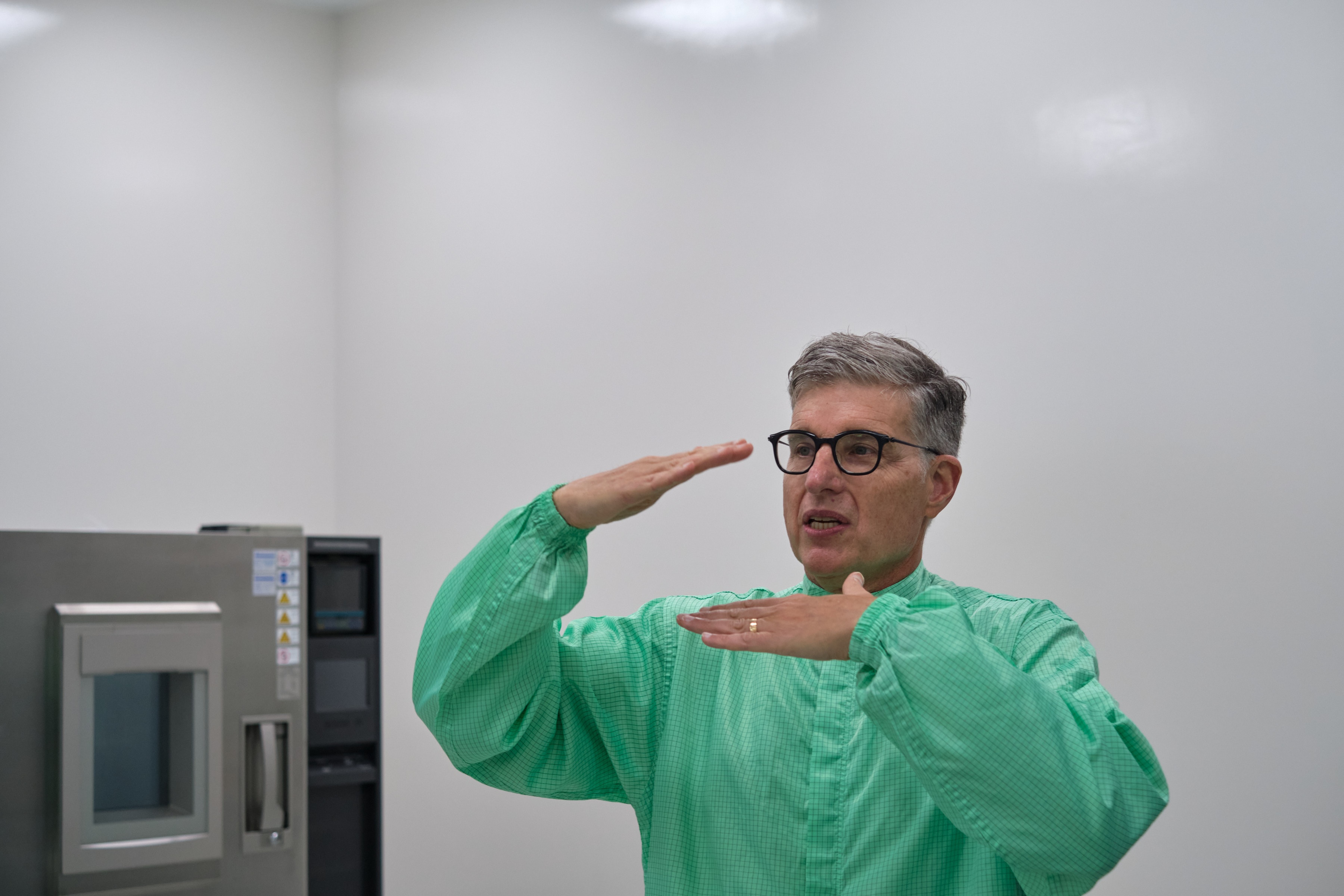

เมื่อวันที่ 30 มกราคม Apple ได้จัดงานเปิดให้เยี่ยมชมห้องปฏิบัติการทดสอบความทนทานของชิ้นส่วนในเอเชียเป็นครั้งแรก โดยมีนักข่าวและผู้เชี่ยวชาญกลุ่มเล็กๆ ได้รับเชิญไปยังโรงงานของ Apple ในอังโมเกียว ซึ่งเป็นนิคมอุตสาหกรรมไฮเทคของสิงคโปร์ ที่นี่เป็นที่ตั้งของโรงงานผลิต ห้องวิจัย และศูนย์ทดสอบที่สำคัญของ Apple รวมถึงห้องปฏิบัติการทดสอบความทนทานของชิ้นส่วนกล้อง ชิ้นส่วนแต่ละชิ้นของ iPhone และอุปกรณ์อื่นๆ จะต้องผ่านการทดสอบทีละชิ้นเป็นเวลาหลายปีก่อนที่จะวางจำหน่ายผลิตภัณฑ์ขั้นสุดท้าย ทอม มารีบ รองประธานฝ่ายความสมบูรณ์ของผลิตภัณฑ์ แผนกฮาร์ดแวร์ของ Apple ได้แบ่งปันข้อมูลเชิงลึกเกี่ยวกับกระบวนการนี้ |

|

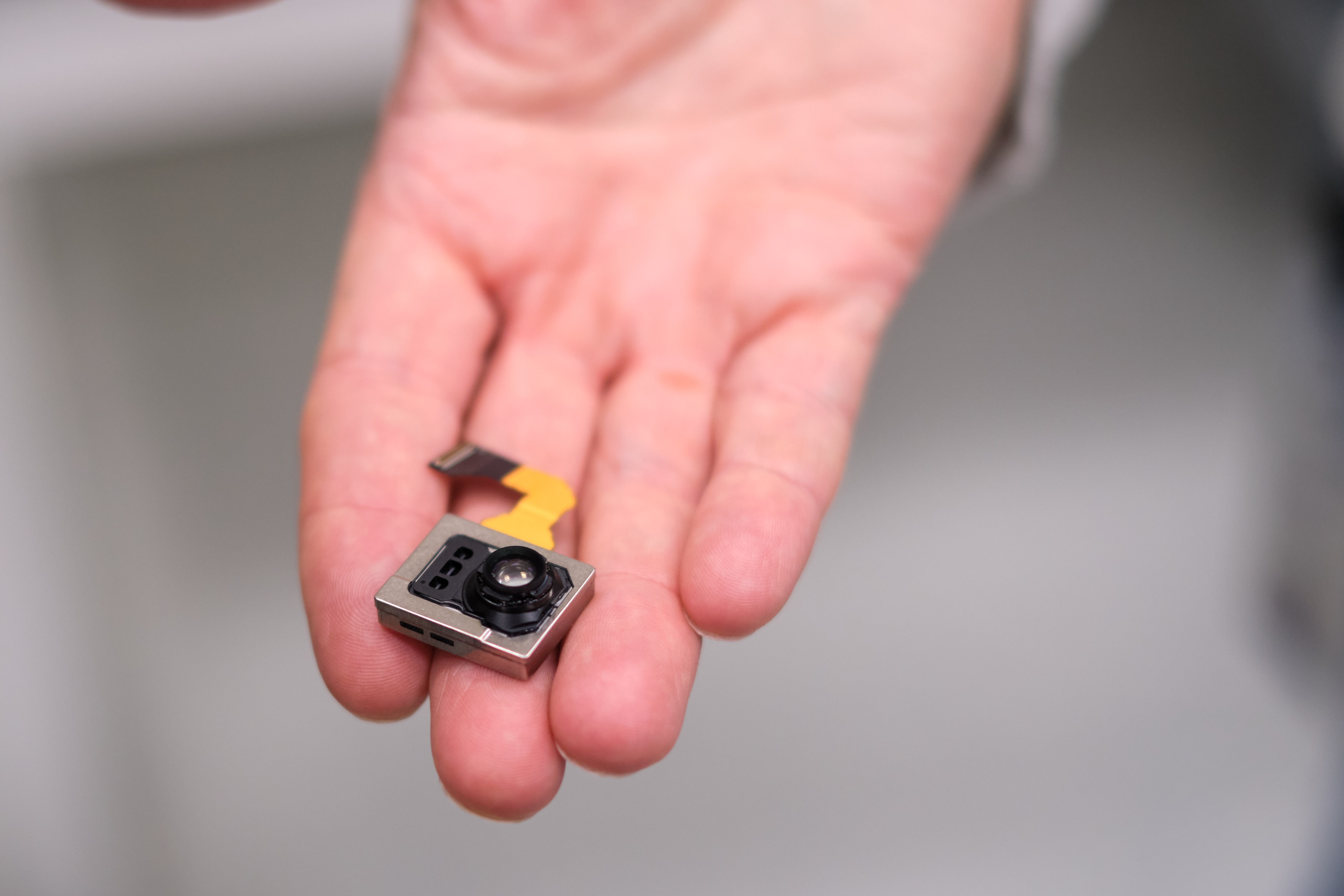

Apple มีโรงงานมากมายทั่ว โลก เพื่อทดสอบชิ้นส่วนแต่ละชิ้น โดยแต่ละกลุ่มชิ้นส่วนจะต้องผ่านหลายขั้นตอน เฉพาะเมื่อการออกแบบเสร็จสมบูรณ์แล้วเท่านั้น จึงจะเริ่มผลิตชิ้นส่วนจำนวนมากและประกอบเป็นผลิตภัณฑ์ที่สมบูรณ์ การทดสอบอย่างละเอียดถี่ถ้วนหลายขั้นตอนเป็นวิธีการของ Apple ในการรับประกันว่าชิ้นส่วนแต่ละชิ้นตรงตามมาตรฐานการออกแบบก่อนที่ผลิตภัณฑ์ขั้นสุดท้ายจะถูกผลิตขึ้น เพราะพวกเขาไม่สามารถแก้ไขข้อผิดพลาดได้หลังจากนั้น ภาพนี้แสดงให้เห็นชุดประกอบกล้องของ iPhone 15 Pro Max |

|

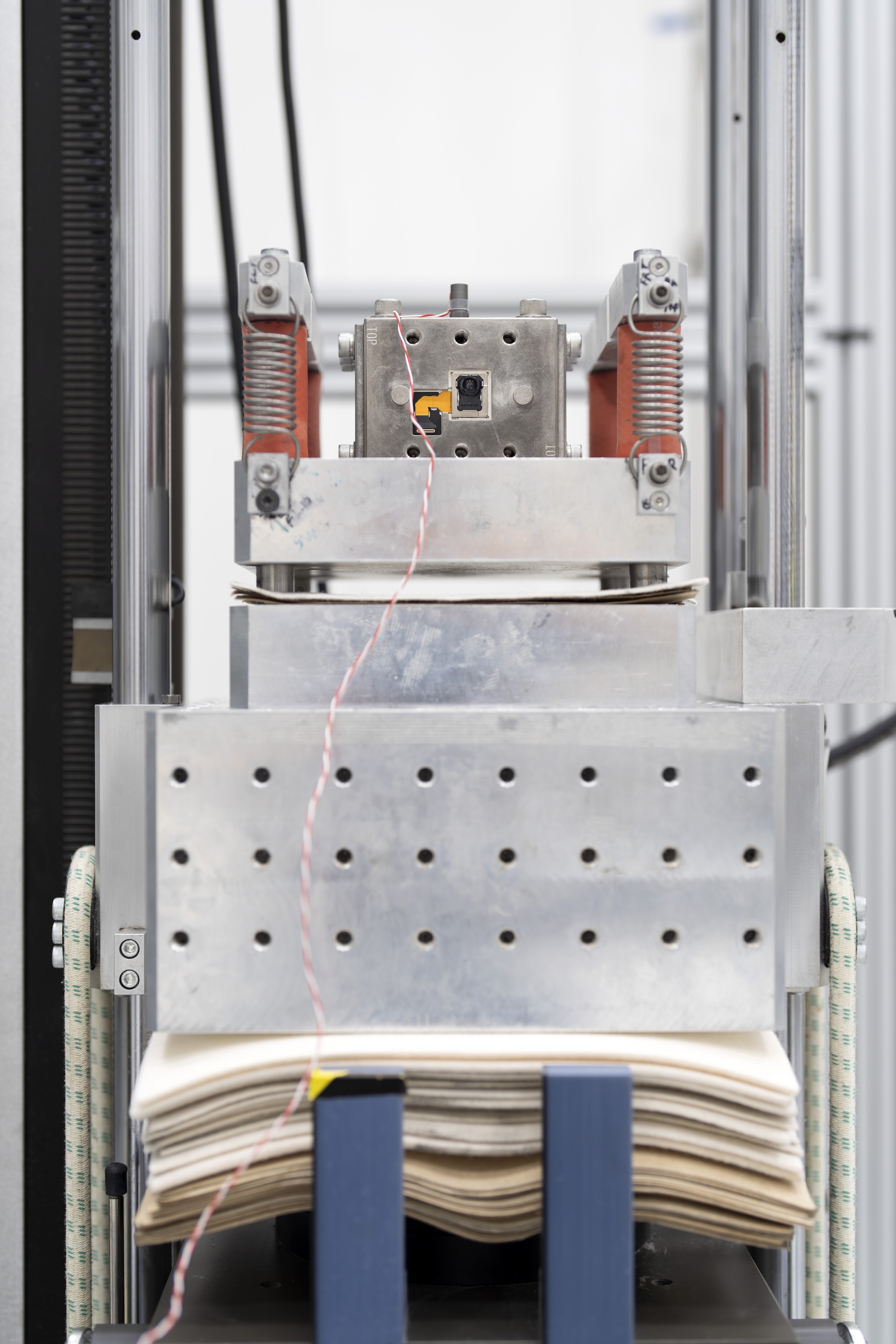

ความทนทานของอุปกรณ์จะถูกประเมินโดยใช้เกณฑ์ต่างๆ สำหรับโมดูลกล้อง การทดสอบทั่วไปได้แก่ การทนต่อการตกกระแทก ความชื้น และอุณหภูมิ ภาพแสดงชุดตุ้มน้ำหนักที่มีน้ำหนักประมาณ 5 กิโลกรัมสำหรับการทดสอบการทนต่อแรงกระแทก |

|

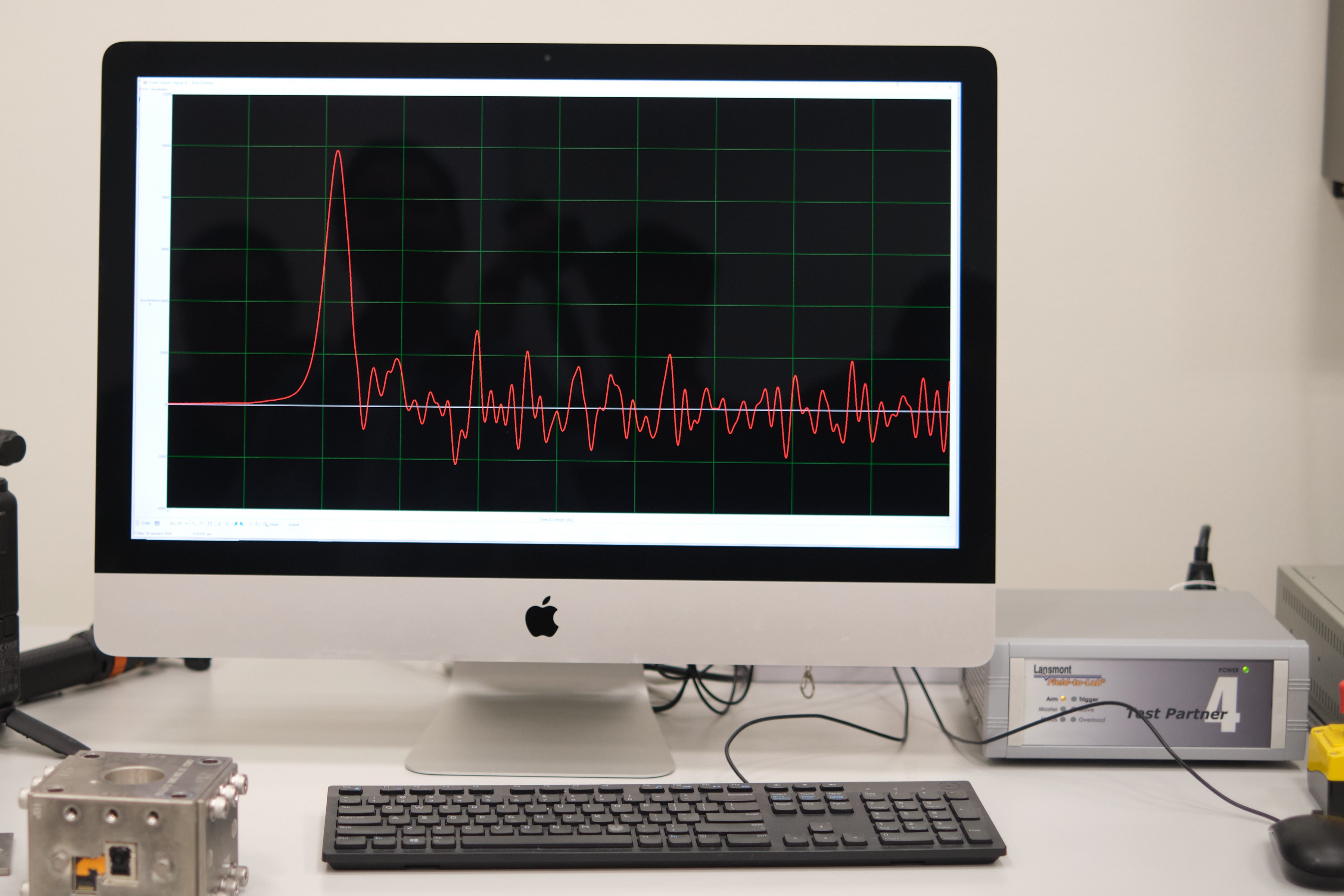

ชุดกล้องถูกยึดติดกับน้ำหนักและปล่อยลงมาเพื่อสร้างแรงกดดันสูงสุดถึง 10,000 G ในชั่วขณะหนึ่ง ซึ่งจะแสดงผลบนกราฟแรงดังที่แสดงบนหน้าจอ |

|

การทดสอบดำเนินการจากหลายมุม เพื่อตรวจสอบว่ากล้องเสียหายหลังการทดสอบหรือไม่ แอปเปิลใช้เลนส์ไมโครสโคปที่สามารถจับภาพพิกเซลแต่ละพิกเซลบนเซ็นเซอร์ได้อย่างชัดเจน |

|

เพื่อตรวจสอบผลกระทบต่อสิ่งแวดล้อม ชิ้นส่วนต่างๆ จะถูกนำไปทดสอบด้วยเครื่องทดสอบที่มีสภาวะรุนแรงกว่าความเป็นจริงมาก เพื่อลดระยะเวลาในการทดสอบ ในภาพคือเครื่องจำลองสภาพแวดล้อมที่มีความชื้น 85% เพื่อทดสอบผลกระทบของความชื้นต่อการรั่วซึมของพื้นผิว |

|

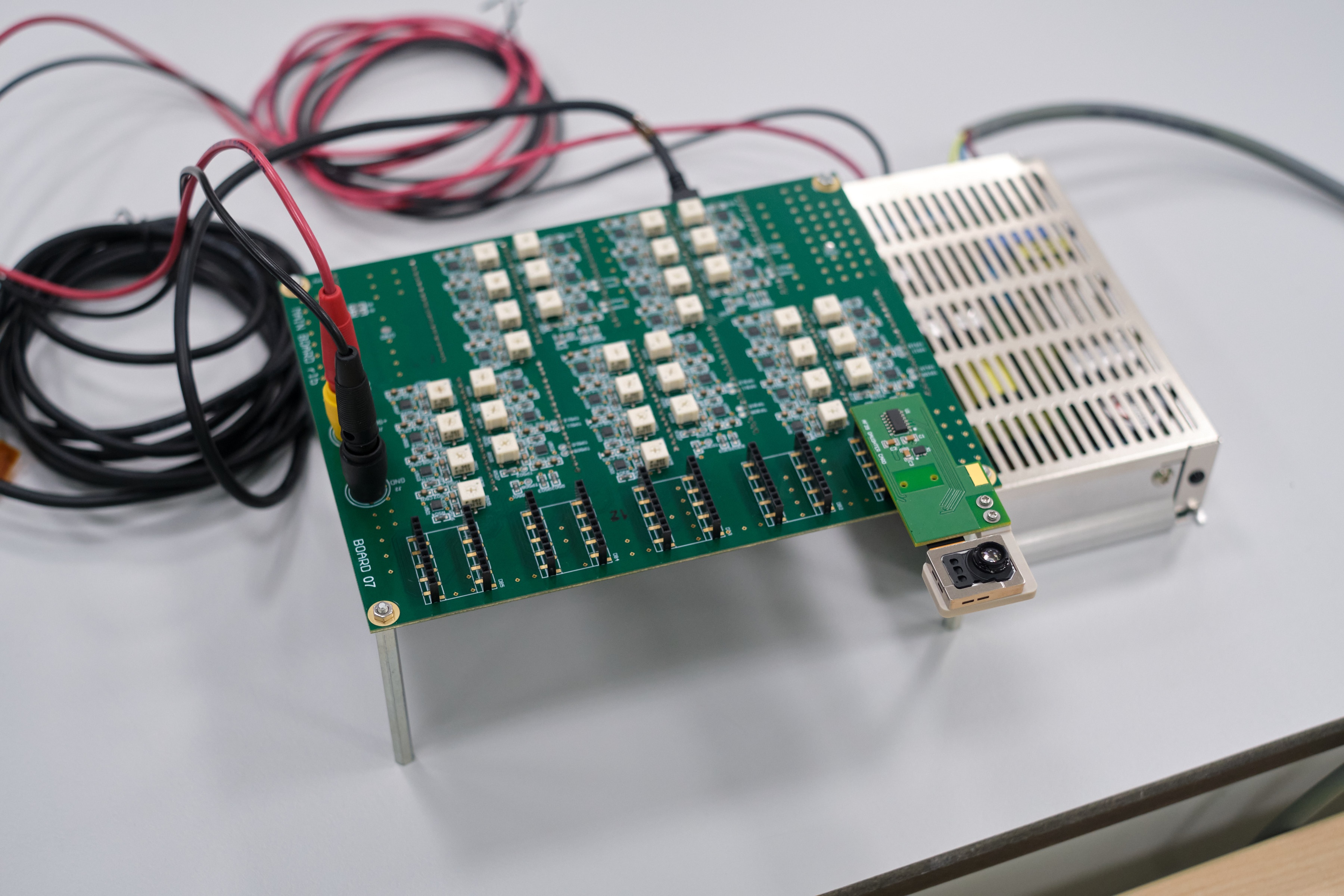

แผงวงจรในภาพใช้สำหรับทดสอบผลกระทบของแรงดันไฟฟ้าต่อชุดประกอบชิ้นส่วน ชุดประกอบกล้องเชื่อมต่อกับแรงดันไฟฟ้าที่สูงกว่าสภาพแวดล้อมการทำงานปกติ อุณหภูมิ ความชื้น และแรงดันไฟฟ้าเป็นปัจจัยที่ส่งผลต่อการกัดกร่อนของโลหะอย่างมากที่สุด |

|

ภายในเครื่องนี้ ชิ้นส่วนต่างๆ จะถูกวางไว้ในสภาพแวดล้อมที่มีอุณหภูมิเปลี่ยนแปลงจาก -40°C ถึง 85°C ทุกๆ 30 นาที ด้วย "วงจรการเปลี่ยนแปลงอุณหภูมิ" นี้ เครื่องจะทดสอบการขยายตัวของวัสดุต่างๆ ภายในชุดประกอบชิ้นส่วนเดียวกัน |

|

เครื่องจักรอีกเครื่องหนึ่งใช้ทดสอบผลกระทบของอุณหภูมิ แต่เพื่อหาผลกระทบต่อกาว ชิ้นส่วนต่างๆ ถูกแช่ในน้ำที่อุณหภูมิ 85 องศาเซลเซียส ยกขึ้น แล้วนำไปแช่ในของเหลวที่อุณหภูมิ -40 องศาเซลเซียสทันที วงจรทั้งหมดใช้เวลาเพียงหนึ่งนาที ซึ่งเป็นการทดสอบที่เข้มงวดเพื่อหาชนิดของกาวที่ได้รับผลกระทบจากการเปลี่ยนแปลงอุณหภูมิน้อยที่สุด |

|

เครื่องนี้เปรียบเสมือน "หม้ออัดแรงดัน" ในโรงงานแอปเปิล เมื่อปิดประตู แรงดันและความชื้นภายในจะถูกดันให้สูงกว่าสภาพแวดล้อมปกติมาก การทดสอบนี้ช่วยประเมินผลกระทบจากสภาวะต่างๆ เช่น ฝน แอปเปิลระบุว่า การทดสอบ 96 ชั่วโมงภายในเครื่องนี้เทียบเท่ากับการใช้งานภายนอก 10 ปี ซึ่งช่วยลดระยะเวลาการทดสอบลงได้ |

|

ระดับของการจำลองได้รับการพิจารณาอย่างรอบคอบ เพื่อเร่งเวลาในการทดสอบและหลีกเลี่ยงการทำให้ "ความยาก" สูงเกินไป จนถึงจุดที่ผู้ใช้จะไม่มีวันได้พบเจอในชีวิตจริง |

|

ตลอดกระบวนการออกแบบฮาร์ดแวร์ แอปเปิลต้องคำนึงถึงความสมดุลนี้ด้วย เพื่อให้มั่นใจว่าผลิตภัณฑ์มีความทนทานเพียงพอ และตรงตามข้อกำหนดด้านความบางและน้ำหนัก |

|

ตัวแทนจากแอปเปิลกล่าวว่า ผลิตภัณฑ์แต่ละชิ้นจะทนทานยิ่งขึ้นไปอีกหากบริษัทมุ่งมั่นที่จะ "ออกแบบให้เหนือกว่า" ความทนทาน แต่การทำเช่นนั้นจะทำให้การสร้างองค์ประกอบการออกแบบที่น่าประทับใจเป็นเรื่องยาก ดังนั้น การออกแบบผลิตภัณฑ์จึงต้องหาจุดสมดุลที่เหมาะสม |

ที่มา: https://znews.vn/ben-trong-nha-may-apple-thu-do-ben-iphone-post1624234.html

![[ภาพ] ประธานาธิบดีหลวงเกือง เกือง ต้อนรับนายมาเซน ตูร์กี เอล กาดี ประธานสภาผู้แทนราษฎรจอร์แดน](/_next/image?url=https%3A%2F%2Fvphoto.vietnam.vn%2Fthumb%2F1200x675%2Fvietnam%2Fresource%2FIMAGE%2F2026%2F02%2F03%2F1770112220330_ndo_br_1-3704-jpg.webp&w=3840&q=75)

![[ภาพ] นายกรัฐมนตรีฟาม มินห์ ชินห์ ต้อนรับฟิลิปป์ รอสเลอร์ ประธานเวทีเศรษฐกิจสวิตเซอร์แลนด์-เวียดนาม](/_next/image?url=https%3A%2F%2Fvphoto.vietnam.vn%2Fthumb%2F402x226%2Fvietnam%2Fresource%2FIMAGE%2F2026%2F02%2F03%2F1770121222295_ndo_br_dsc-8709-jpg.webp&w=3840&q=75)

การแสดงความคิดเห็น (0)