SGGP

중국 북서부 신장 위구르 자치구에서는 면화 생산의 많은 공정이 최적화되었습니다. 여기에는 파종, 관리, 수확, 가공 등이 포함됩니다.

|

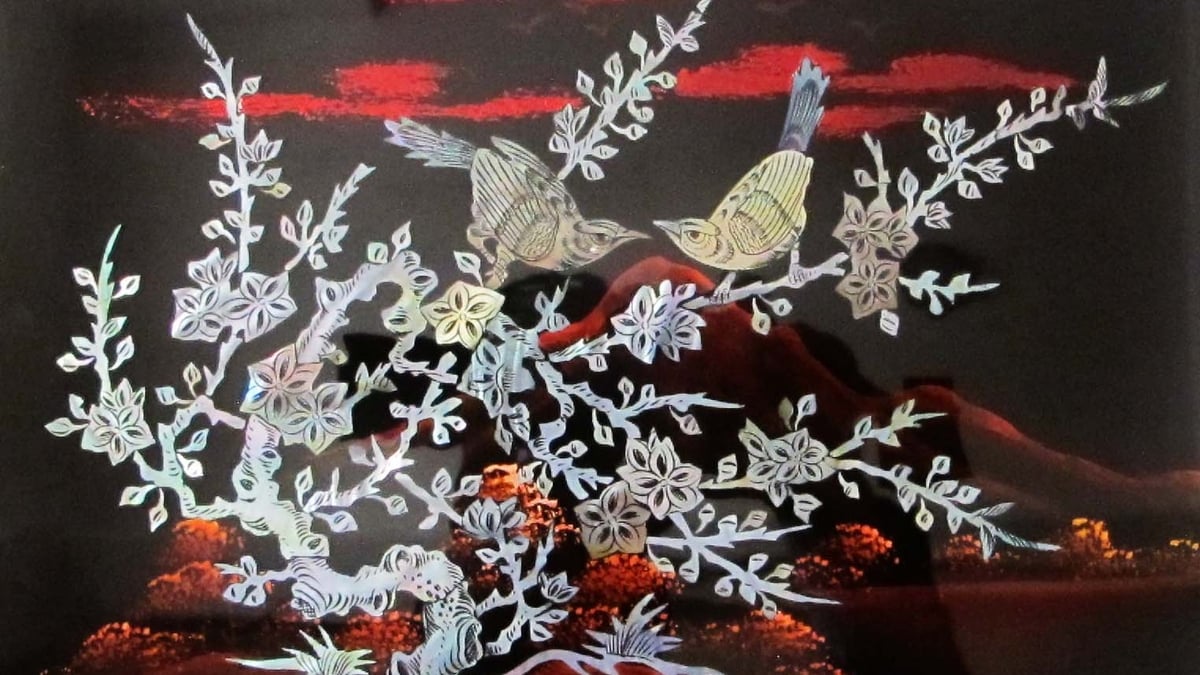

| 중국 최대 의류 생산지 중 하나인 창수. 사진: 인민일보 |

베이더우 위성 항법 시스템을 비롯한 최신 기술과 시설은 면화밭의 정보화를 촉진하여 비용과 오염을 모두 줄였습니다.

한편, 중국 동부에 위치한 장쑤성 창수시는 4,000개가 넘는 의류 제조 시설과 35개의 의류 도매시장이 있는 중국의 주요 섬유 중심지입니다.

패스트 패션 과 유연한 제조 방식의 영향에 직면하여, 창수의 전통적인 섬유 제조업체는 생산에서 소비, 브랜딩까지 디지털화와 전자상거래를 선택하여 시장에서의 우위를 유지했습니다.

요즘 창수에서는 의류 공장에서 '디지털 두뇌'가 생산 링크를 지휘하는 것을 흔히 볼 수 있으며, 저렴한 의류는 온라인 플랫폼에서 판매됩니다.

최근 장쑤성 창수에 위치한 골든 모닝 니팅(Golden Morning Knitting) 유한회사는 단 10일 만에 6만 벌의 옷을 생산해 달라는 주문을 받았습니다. 주문 후 일주일 만에 고객에게 배송되었습니다.

회사 CEO인 린궈시는 "새로운 원단 샘플을 생산하기 전에 생산 라인이 준비되는 데 보통 일주일이 걸린다"고 말했습니다. 회사가 이처럼 방대한 양의 작업을 단시간에 완료할 수 있는 것은 바로 "디지털 브레인"인 'SewSmart' 덕분입니다. SewSmart는 칼라, 앞주머니, 기타 의류 부품을 오버헤드 컨베이어를 통해 각 작업장으로 자동 전송하고, 태블릿을 통해 작업자의 움직임을 실시간으로 기록합니다. 이 스마트 시스템은 계약 완료에 걸리는 시간을 크게 단축합니다.

의류 제조업체 중 한 곳인 류커(Liu Ke)에 따르면, 복잡한 의류를 생산하는 데는 200~300단계가 소요될 수 있습니다. 모든 의류 생산 공정에 인공지능(AI) 기술을 적용하면 공장 내 여러 부서 간의 협업 효율이 향상됩니다. "디지털 브레인" 시스템은 의류 디자인에도 기여할 수 있습니다. "Style3D"라는 디지털 서비스 플랫폼 덕분에 오늘날의 디자인은 블록 쌓기만큼 쉬워졌습니다. 디자이너는 시스템 데이터베이스에서 의류의 "부분"을 선택하고, 조립하고, 조정하기만 하면 됩니다.

3D 의류 모델을 만드는 데 30분도 채 걸리지 않습니다. 인민일보는 창수시 산업정보화국 관계자 위저(Yu Zhe)의 말을 인용하여 지난 3년간 창수시 내 700개 이상의 섬유 기업이 디지털화를 추진했으며, 총 투자액은 20억 위안(미화 2억 7,929만 달러)을 넘었다고 전했습니다.

그 결과, 이들 기업의 평균 생산성은 이전보다 35% 향상되었고, 생산 주기는 19% 단축되었습니다. 2022년 중국 동부 최대 의류 유통 센터 중 하나인 창수 의류타운의 거래액은 1,421억 위안에 달했습니다. 동시에, 창수시에는 1,000억 위안 규모의 온라인 의류 시장이 개설되었습니다.

[광고_2]

원천

댓글 (0)