Béton auto-réparateur

Le béton est le matériau de base de la plupart des constructions modernes. Mais comparé à l'incroyable durabilité des monuments antiques comme le Colisée ou le Panthéon, le béton d'aujourd'hui a une durée de vie bien plus courte et nécessite des réparations constantes. Qu'est-ce qui explique cette différence ?

Une nouvelle étude du Massachusetts Institute of Technology (MIT, États-Unis) a révélé le secret enfoui au cœur des blocs de béton de la Rome antique : leur capacité d’auto-réparation, une caractéristique qui semblait jusqu’ici réservée à la science- fiction.

Le Colisée romain est toujours debout après des millénaires. (Photo : Archdaily).

L'équipe de recherche a analysé des échantillons de béton prélevés sur les ruines des remparts de l'ancienne ville de Privernum (Italie). Les résultats ont montré que, malgré la présence de matériaux connus comme la pouzzolane (cendres volcaniques), le tuf et la chaux, de petits cristaux blancs étaient apparus à l'intérieur du béton. Ces cristaux étaient autrefois considérés comme des erreurs de mélange.

En réalité, c'est la chaux elle-même qui est essentielle. Lorsque le béton se fissure et que l'eau s'infiltre, les particules de chaux non réagies déclenchent immédiatement une réaction chimique, créant une solution saturée de calcium.

Cette solution cristallise ensuite en carbonate de calcium, un composé capable de combler les fissures et de lier les particules de matériaux environnantes. De cette manière, le béton « répare » sa structure sans intervention humaine.

Cette réaction est tout à fait naturelle, comparable au processus de cicatrisation des plaies cutanées chez l'être humain. Selon l'équipe de recherche, il s'agit d'une caractéristique très rare des matériaux de construction : le mécanisme d'« auto-réparation chimique ».

Différentes méthodes de production

Une autre différence majeure réside dans la technique de fabrication du béton. Au lieu d'utiliser de la chaux éteinte (chaux mélangée à de l'eau), les Romains employaient probablement une technique de mélange à chaud. Ils incorporaient directement de la chaux vive au mélange de granulats et de cendres de pouzzolane, puis ajoutaient de l'eau.

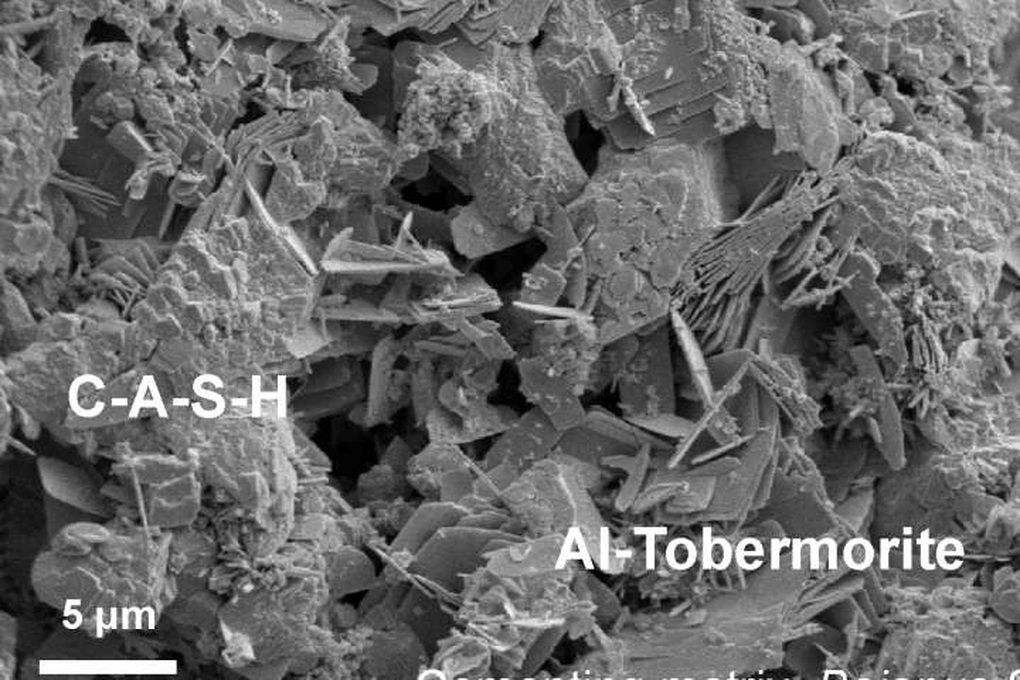

Cette image agrandie montre une cémentite d'aluminosilicate de calcium (CASH) formée par la réaction de cendres volcaniques et de chaux avec l'eau de mer. Des cristaux de platine d'Al-tobermorite se sont développés au sein de la matrice de cémentite CASH (Photo : Getty).

La réaction thermique générée par ce procédé crée des fragments de chaux non décomposés qui agissent comme réservoirs de calcium.

Après des dizaines, voire des centaines d'années, lorsque le bloc de béton se fissure sous l'effet du climat, des tremblements de terre ou des charges, ces réserves de calcium sont activées, créant une réaction en chaîne d'auto-réparation.

Cette découverte permet non seulement d'expliquer pourquoi les structures romaines ont perduré pendant des millénaires, mais ouvre également de nouvelles perspectives pour l'industrie moderne des matériaux de construction.

Le professeur Admir Masic, chef de l'équipe de recherche au MIT, a déclaré que si cette technologie d'auto-réparation était recréée et appliquée au béton moderne, nous pourrions prolonger la durée de vie du bâtiment, réduire considérablement les coûts de réparation et, surtout, réduire les émissions de gaz à effet de serre.

L'industrie du ciment est responsable d'environ 8 % des émissions mondiales de carbone, principalement liées à la fabrication, au transport et à l'entretien des bâtiments. Développer un béton auto-réparateur, à l'instar des Romains de l'Antiquité, pourrait changer la donne.

Sans avoir recours à des matériaux ultra-sophistiqués ni à des procédés industriels complexes, les techniques ancestrales continuent de prouver leur efficacité intemporelle. Et parfois, pour progresser, l'humanité est contrainte de se tourner vers l'héritage de ses ancêtres.

Source : https://dantri.com.vn/khoa-hoc/phat-hien-bi-mat-giup-be-tong-la-ma-ben-hang-nghin-nam-20250728070224281.htm

![[Photo] Action for the Community raconte des histoires de parcours initiatiques – à la fois intimes et grandioses, mais aussi discrets et déterminés](https://vphoto.vietnam.vn/thumb/1200x675/vietnam/resource/IMAGE/2025/11/15/1763179022035_ai-dai-dieu-5828-jpg.webp)

Comment (0)