ຈາກ "ຫົວໃຈ" ຂອງໂຮງງານເຖິງບັນຫາ catalyst

ໃນຂະບວນການປະຕິບັດງານຂອງໂຮງງານກັ່ນນ້ໍາມັນ Dung Quat, ກອງປະຊຸມ RFCC (Residue Fluid Catalytic Cracking) ຖືວ່າເປັນ "ຫົວໃຈ" ຂອງລະບົບທັງຫມົດ. ນີ້ແມ່ນບ່ອນທີ່ຂະບວນການປ່ຽນສານຕົກຄ້າງໜັກຈາກຫົວໜ່ວຍກັ່ນນ້ຳມັນດິບ (CDU) ເປັນຜະລິດຕະພັນເບົາທີ່ມີມູນຄ່າ ເສດຖະກິດ ສູງເຊັ່ນ: ນ້ຳມັນເຊື້ອໄຟ, LPG, propylene, ນ້ຳມັນກາຊວນ ແລະນ້ຳມັນເຊື້ອໄຟ.

RFCC ຂອງພືດປະກອບດ້ວຍສີ່ກອງປະຊຸມ: ຫໍຕິກິຣິຍາ, ລະບົບການຟື້ນຟູ catalyst, ການແຍກຜະລິດຕະພັນແລະການປິ່ນປົວອາຍແກັສໂດຍຜະລິດຕະພັນ. ດ້ວຍຄວາມສາມາດໃນການອອກແບບປະມານ 69,700 ບາເຣລຕໍ່ວັນ, RFCC ສາມາດປະຕິບັດໄດ້ຫຼາຍກວ່າ 110% ພາຍໃຕ້ເງື່ອນໄຂທີ່ດີທີ່ສຸດ - ເປັນພະຍານເຖິງຄວາມສາມາດທາງດ້ານເຕັກນິກ, ການດໍາເນີນງານແລະການປັບປຸງຢ່າງຕໍ່ເນື່ອງຂອງທີມງານວິສະວະກໍາ ຂອງ BSR .

ຫຼັກຂອງຂະບວນການປິ່ນປົວຢູ່ RFCC ແມ່ນຕົວເລັ່ງ - ປັດໃຈຕັດສິນປະສິດທິພາບແລະຄຸນນະພາບຂອງຜະລິດຕະພັນ. catalyst ທີ່ໃຊ້ແມ່ນ zeolite ຜົງດີ, ຂະຫນາດສະເລ່ຍຂອງ 70 microns, ປະຕິບັດການໃນ "pseudo-fluidized bed" ລັດເພື່ອສົ່ງເສີມການ cracking ຂອງອົງປະກອບຂອງລະບົບຕ່ອງໂສ້ຍາວໃນວັດຖຸດິບຫນັກ. ລະບົບສະເຫມີມີປະມານ 600-650 ໂຕນຂອງ catalyst ດຸ່ນດ່ຽງ, ແລະທຸກໆມື້ຈໍາເປັນຕ້ອງເພີ່ມ 8-13 ໂຕນຂອງ catalyst ໃຫມ່.

ຂະນະດຽວກັນ, ປະລິມານທາດປະຕິກອນສິ່ງເສດເຫຼືອແມ່ນເກືອບເທົ່າກັບປະລິມານທາດເລັ່ງເພີ່ມໃໝ່, ສະເລ່ຍ 10 ໂຕນ/ວັນ. catalyst ນີ້ໄດ້ຖືກເກັບກໍາຢູ່ໃນສະຖານທີ່ພິເສດເຊັ່ນ Hopper D-1506 ແລະ Silo Fine, ຫຼັງຈາກນັ້ນຈັດປະເພດແລະປຸງແຕ່ງຕາມມາດຕະຖານແຫ່ງຊາດ QCVN 07: 2009 / BTNMT ໃນຂອບເຂດຂອງສິ່ງເສດເຫຼືອອັນຕະລາຍ. ນັບຕັ້ງແຕ່ໂຮງງານໄດ້ດໍາເນີນການ, ຕົວຢ່າງຂອງຕົວກະຕຸ້ນສິ່ງເສດເຫຼືອ RFCC ໄດ້ຖືກສົ່ງໄປຫາຫນ່ວຍງານປະເມີນເພື່ອວິເຄາະ, ແລະຜົນໄດ້ຮັບທັງຫມົດແມ່ນບັນລຸໄດ້ຕາມຄວາມຕ້ອງການ - ຕ່ໍາກວ່າຂອບເຂດຂອງສິ່ງເສດເຫຼືອອັນຕະລາຍ.

ແນວໃດກໍ່ຕາມ, ໃນວັນທີ 21 ມີນາ 2023, ໜ່ວຍງານກວດກາໄດ້ໃຫ້ຜົນການເກັບທາດອາເຊນິກ (As) ໃນຊຸດຕົວເລັ່ງລັດ ລົງວັນທີ 24 ກຸມພາ 2023 ເປັນ 8.05 ມກ/ລິດ, ເກີນເກນຂີ້ເຫຍື້ອປົກກະຕິ 2 ມກ/ລິດ. ຖ້າຫາກໄດ້ຮັບການຢືນຢັນແລ້ວ, ຊຸດອຸປະຖຳ RFCC ນີ້ຈະຕ້ອງໄດ້ຈັດປະເພດ ແລະ ບຳບັດເປັນສິ່ງເສດເຫຼືອອັນຕະລາຍ - ສົ່ງຜົນໃຫ້ຕົ້ນທຶນເພີ່ມຂຶ້ນຢ່າງກະທັນຫັນ: ຈາກ 736.000 ດົ່ງ/ໂຕນ ຂຶ້ນເປັນ 4.6 ລ້ານດົ່ງ/ໂຕນ.

ປະເຊີນຫນ້າກັບຜົນໄດ້ຮັບ "ຜິດປົກກະຕິ" ດັ່ງກ່າວ, ເມື່ອໄດ້ຮັບວຽກງານທີ່ໄດ້ຮັບມອບຫມາຍ, ວິສະວະກອນຫ້ອງທົດລອງໄດ້ວິເຄາະໃຫມ່ທັງຫມົດວັດຖຸດິບ, ສານເຄມີ, ແລະສານເຕີມແຕ່ງການປຸງແຕ່ງຢູ່ໃນກອງປະຊຸມ RFCC ເພື່ອຕິດຕາມແຫຼ່ງທີ່ມາຂອງການສະສົມຢູ່ໃນ batch catalyst ຂ້າງເທິງ. ຜົນການປະເມີນຄືນໃໝ່ໄດ້ສະແດງໃຫ້ເຫັນວ່າ ບໍ່ມີແຫຼ່ງໃດມີປະລິມານອາເຊນິກຂະໜາດໃຫຍ່ພໍທີ່ຈະສະສົມໄດ້ເຖິງລະດັບທີ່ເກີນຂອບເຂດຂອງທາດເລັ່ງລັດ. ນີ້ເຮັດໃຫ້ການສະຫລຸບເບື້ອງຕົ້ນ: ວິທີການວິເຄາະຂອງຫນ່ວຍບໍລິການອາດຈະຖືກແຊກແຊງ, ເຊິ່ງກໍ່ໃຫ້ເກີດຄວາມຜິດພາດໃນທາງບວກໃນຜົນການທົດສອບ.

ເມື່ອວິສະວະກອນ BSR "ວິນິດໄສ" ແລະຊອກຫາວິທີແກ້ໄຂດ້ວຍຕົນເອງ

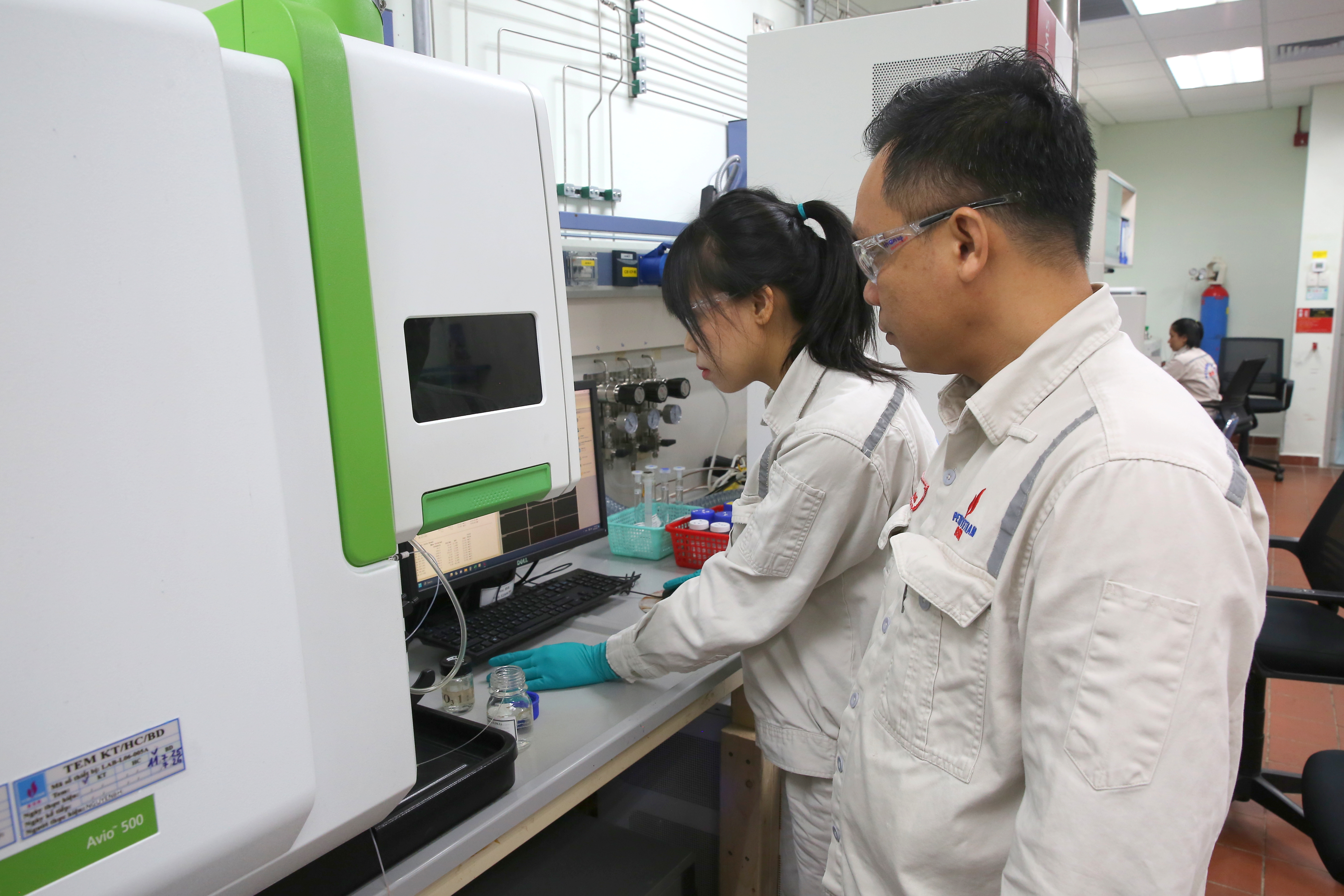

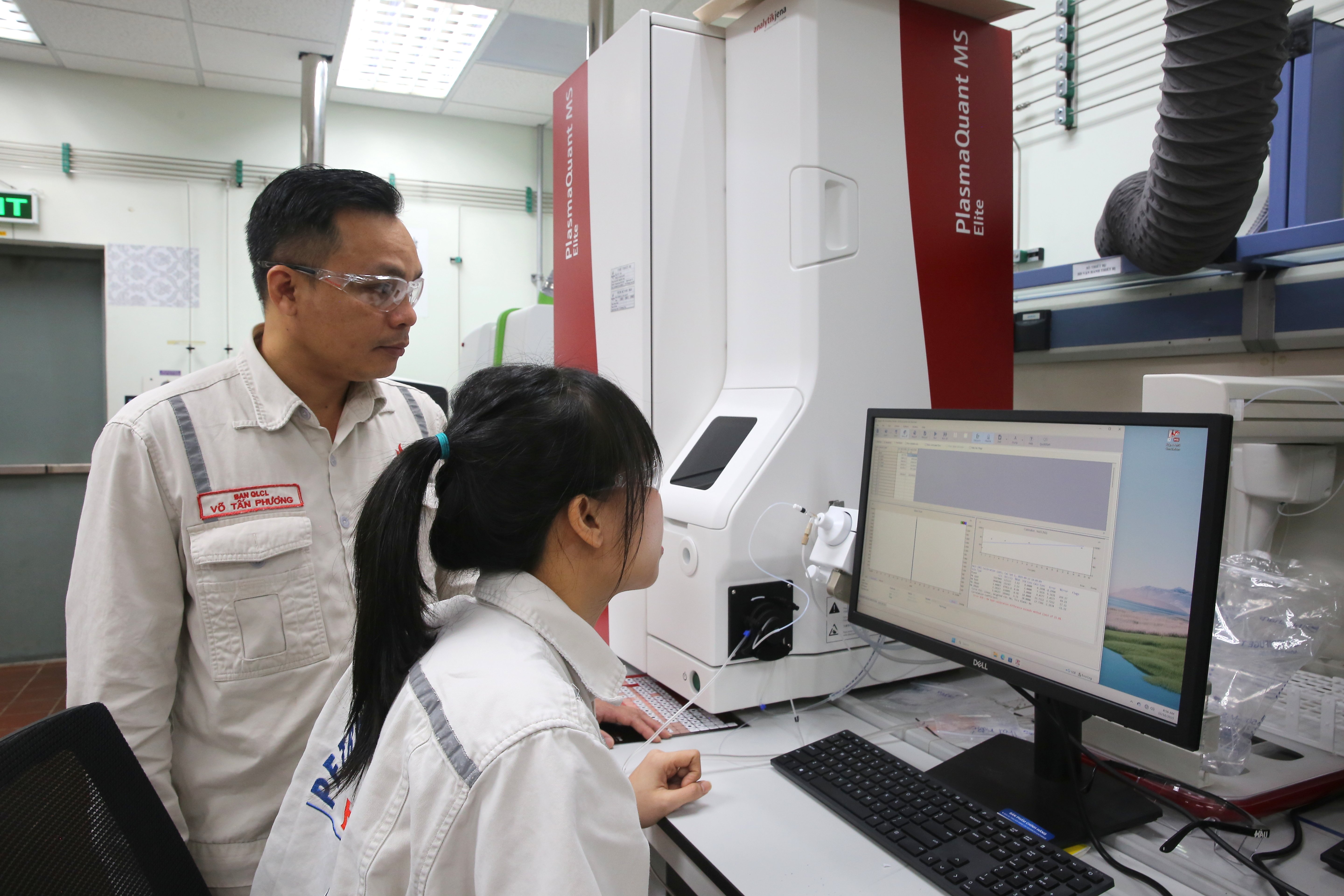

ປະເຊີນກັບຄວາມເປັນຈິງນັ້ນ, ທີມງານວິສະວະກໍາຫ້ອງທົດລອງ BSR - ໂດຍວິສະວະກອນ Vo Tan Phuong - ເລີ່ມຕົ້ນການຄົ້ນຄວ້າແລະພັດທະນາວິທີການວິເຄາະພາຍໃນເພື່ອທົດແທນການຈ້າງພາຍນອກຢ່າງສົມບູນ. ນີ້ແມ່ນວຽກງານທີ່ບໍ່ພຽງແຕ່ຕ້ອງການຄວາມຮູ້ໃນຄວາມເລິກຂອງເຄມີສາດການວິເຄາະ, ແຕ່ຍັງຮຽກຮ້ອງໃຫ້ມີຄວາມເຂົ້າໃຈຢ່າງເລິກເຊິ່ງກ່ຽວກັບຂະບວນການເຕັກໂນໂລຢີ RFCC.

ອີງຕາມການອອກແບບຕົ້ນສະບັບ, ຫ້ອງທົດລອງ BSR ບໍ່ມີຫນ້າທີ່ຂອງການວິເຄາະຕົວຊີ້ວັດໂລຫະສະກັດເຊັ່ນອາເຊນິກແລະ antimony ໃນ catalysts. ຢ່າງໃດກໍ່ຕາມ, ເພື່ອຕອບສະຫນອງຄວາມຕ້ອງການອັນຮີບດ່ວນ, ທີມງານວິສະວະກໍາໄດ້ໃຊ້ປະໂຫຍດຈາກອຸປະກອນທີ່ມີຢູ່ແລ້ວ - ໂດຍສະເພາະແມ່ນເຄື່ອງ ICP-OES ແລະເຄື່ອງລະເຫີຍແບບຫມຸນ - ເພື່ອສ້າງຂະບວນການຂຸດຄົ້ນໂລຫະທັງຫມົດຄືນໃຫມ່ຕາມມາດຕະຖານ EPA 200.7 & 1311, ແຕ່ "ທ້ອງຖິ່ນ" ໃຫ້ເຫມາະສົມກັບສະພາບຕົວຈິງ.

ການແກ້ໄຂນະວັດຕະກໍານີ້ໄດ້ທົດແທນອຸປະກອນພິເສດທີ່ມີລາຄາແພງຢ່າງສົມບູນດ້ວຍເຄື່ອງລະເຫີຍ rotary ທີ່ມີຢູ່, ຊ່ວຍໃຫ້ການສະກັດເອົາໂລຫະໃນ catalyst ເຂົ້າໄປໃນໄລຍະນ້ໍາຢ່າງມີປະສິດທິພາບ. ໂດຍສະເພາະ, ທີມງານຄົ້ນຄ້ວາຄົ້ນພົບວ່າການແຊກແຊງຈາກອົງປະກອບຂອງແຜ່ນດິນໂລກທີ່ຫາຍາກ Lanthanum (La) - ເຊິ່ງປະກົດຢູ່ໃນທາດເລັ່ງລັດ zeolite - ເປັນສາເຫດຕົ້ນຕໍຂອງຜົນໄດ້ຮັບຂອງສານອາເຊນິກທີ່ບໍ່ຖືກຕ້ອງ. ຈາກນັ້ນ, ທີມງານໄດ້ດໍາເນີນການທົດລອງຫຼາຍ, ສ້າງການແກ້ໄຂເພື່ອຈັດການກັບປັດໃຈການແຊກແຊງ, ຮັບປະກັນຄວາມຖືກຕ້ອງສູງໃນເວລາທີ່ການວິເຄາະອຸປະກອນ ICP-OES ຢູ່ທີ່ຄວາມຍາວຂອງຄື້ນຂອງ 193nm ແລະ 197nm.

ການແກ້ໄຂ "ບ້ານເກີດ" ນີ້ບໍ່ພຽງແຕ່ຊ່ວຍເພີ່ມຄວາມຖືກຕ້ອງຂອງຜົນການວິເຄາະແຕ່ຍັງຕອບສະຫນອງຄວາມຕ້ອງການດ້ານວິຊາການຂອງມາດຕະຖານ ISO 17025 ຢ່າງສົມບູນ. ຜົນໄດ້ຮັບແມ່ນຫນ້າປະທັບໃຈ, ເມື່ອນໍາໃຊ້ວິທີການໃຫມ່ທີ່ມີຜົນການທົດສອບທີ່ຖືກຕ້ອງສູງ, ຕົວຢ່າງ RFCC ທີ່ໄດ້ຮັບການທົດສອບຄືນໃຫມ່ແມ່ນຢູ່ໃນຂອບເຂດຈໍາກັດດ້ານຄວາມປອດໄພ, ຕ່ໍາກວ່າຂອບເຂດຂອງສິ່ງເສດເຫຼືອທີ່ເປັນອັນຕະລາຍ. ໂດຍສະເພາະ, ກຸ່ມຜູ້ຂຽນໄດ້ຮ່ວມມືເພື່ອໂອນການແກ້ໄຂໄປຫາຫນ່ວຍງານການປະເມີນເພື່ອວິເຄາະຄືນໃຫມ່ batch catalyst ຂ້າງເທິງ.

ຫຼັງຈາກການນໍາໃຊ້ຄໍາແນະນໍາຂອງ BSR, ຫນ່ວຍງານທົດສອບໄດ້ສົ່ງຄືນຜົນການວິເຄາະ batch catalyst ໃນວັນທີ 24 ເດືອນກຸມພາ 2023, ແລະໃນເວລານີ້, ເນື້ອໃນຂອງສານຫນູແມ່ນຕ່ໍາກວ່າເກນທີ່ກໍານົດໄວ້, ຢືນຢັນຄວາມຖືກຕ້ອງແລະມູນຄ່າການປະຕິບັດຂອງການລິເລີ່ມ.

ຂໍ້ລິເລີ່ມ “ປັບປຸງວິທີວິເຄາະທາດອາເຊນິກແລະພົນລະເຮືອນ (EPA 200.7 & 1311) ໃນ RFCC ເພື່ອເພີ່ມທະວີຄວາມຖືກຕ້ອງຂອງຜົນການທົດສອບ” ໄດ້ຮັບລາງວັນທີ 1 ຂອງງານປະກວດປະດິດສ້າງເຕັກໂນໂລຊີແຂວງ ກວາງນາມ ຄັ້ງທີ 14 (2024-2025). ໃນດ້ານເຕັກໂນໂລຢີແລະສິ່ງແວດລ້ອມ, ວິທີການໃຫມ່ຊ່ວຍໃຫ້ຫ້ອງທົດລອງ BSR ມີຄວາມຫ້າວຫັນຢ່າງສົມບູນໃນການຄວບຄຸມຄຸນນະພາບ catalyst, ການຄິດໄລ່ແລະປັບປະລິມານຂອງສານເຄມີ Ni passivator, ແລະການຈັດປະເພດ catalysts ສິ່ງເສດເຫຼືອຢ່າງຖືກຕ້ອງຕາມກົດລະບຽບ QCVN 07: 2009 / BTNMT, ຮັບປະກັນການປະຕິບັດຕາມກົດຫມາຍແລະການເພີ່ມປະສິດທິພາບຄ່າໃຊ້ຈ່າຍໃນການປິ່ນປົວສິ່ງເສດເຫຼືອ.

ທາງດ້ານເສດຖະກິດ, ຜົນປະໂຫຍດແມ່ນຈະແຈ້ງກວ່າ. ກ່ອນໜ້ານີ້, ແຕ່ລະປີ, ຫ້ອງທົດລອງ BSR ຕ້ອງສົ່ງຕົວຢ່າງທາດພິດເສຍໄປສູ່ພາຍນອກປະມານ 208 ຕົວຢ່າງ, ດ້ວຍລາຄາສະເລ່ຍ 5,28 ລ້ານດົ່ງ/ຕົວຢ່າງ. ເມື່ອເຮັດພາຍໃນ, ລາຄາພຽງ 313.033 ດົ່ງ/ຕົວຢ່າງ. ດັ່ງນັ້ນ, ແຕ່ລະປີ BSR ປະຢັດໄດ້ປະມານ 1.033 ຕື້ດົ່ງ - ບໍ່ໃຫ້ເວົ້າເຖິງຜົນປະໂຫຍດທາງອ້ອມຈາກການມີການເຄື່ອນໄຫວຢ່າງຕັ້ງໜ້າ ແລະ ວ່ອງໄວໃນການຄວບຄຸມຄຸນນະພາບ ແລະ ດັດປັບເຕັກໂນໂລຢີ.

ທ່ານ ຟ້າມກົງຫງວຽນ, ຫົວໜ້າກົມຄວາມປອດໄພດ້ານຄຸນນະພາບ BSR ໃຫ້ຄຳເຫັນວ່າ: “ ເມື່ອເບິ່ງຄືນການເດີນທາງທັງໝົດ, ຂໍ້ລິເລີ່ມນີ້ບໍ່ພຽງແຕ່ແມ່ນເລື່ອງກ່ຽວກັບການທົດສອບ ຫຼື ຂັ້ນຕອນເຕັກນິກນ້ອຍໆເທົ່ານັ້ນ, ເບື້ອງຫຼັງແມ່ນຈິດໃຈສ້າງສັນ, ຂໍ້ລິເລີ່ມ ແລະ ວິທະຍາສາດ - ຄຸນຄ່າທີ່ຝັງເລິກໃນວັດທະນະທຳປະດິດສ້າງຂອງ BSR.

ຈາກການກວດຫາອາການຜິດປົກກະຕິ, ເຖິງຂະບວນການ "ວິນິດໄສ", ການວິເຄາະ, ຄົ້ນຫາສາເຫດ, ແລະຫຼັງຈາກນັ້ນສ້າງວິທີການທາງເລືອກທີ່ສົມບູນ, ວິສະວະກອນ BSR ໄດ້ສະແດງໃຫ້ເຫັນຄວາມສາມາດໃນການຊໍານິຊໍານານດ້ານເຕັກໂນໂລຢີແລະຄວາມຄິດສ້າງສັນທີ່ບໍ່ຈໍາກັດ. ພວກເຂົາເຈົ້າບໍ່ພຽງແຕ່ແກ້ໄຂບັນຫາດ້ານວິຊາການສະເພາະເທົ່ານັ້ນແຕ່ຍັງປະກອບສ່ວນຫຼຸດຜ່ອນຄ່າໃຊ້ຈ່າຍ, ປັບປຸງຄວາມຍືນຍົງໃນການຜະລິດ, ແລະຢືນຢັນຈິດໃຈຂອງ “ປະຊາຊົນ BSR” - ເວົ້າໜ້ອຍ , ຄິດຫຼາຍ , ເຮັດຫຼາຍ, ໄວ, ປະສິດທິຜົນສູງ.

ດ້ວຍສະຕິປັນຍາ ແລະ ຄວາມກະຕືລືລົ້ນ, ບັນດານັກວິສະວະກອນຫ້ອງທົດລອງ BSR ໄດ້ຫັນການດຳເນີນງານທີ່ເບິ່ງຄືວ່າມີຂະໜາດນ້ອຍເປັນວິທີແກ້ໄຂທີ່ນຳມາເຊິ່ງຜົນປະໂຫຍດຫຼາຍກວ່າ 1 ຕື້ດົ່ງຕໍ່ປີ. ເລື່ອງນີ້ຢືນຢັນອີກເທື່ອໜຶ່ງວ່າ: ຢູ່ໂຮງກັ່ນນ້ຳມັນ ດົ່ງກວກ, ທຸກໆຂໍ້ລິເລີ່ມ, ປັບປຸງ, ບໍ່ວ່າຈະເປັນຂະໜາດຫ້ອງທົດລອງ, ຂະບວນການຜະລິດ, ແມ່ນດິນຈີ່ຂະໜາດນ້ອຍສ້າງຄຸນຄ່າອັນໃຫຍ່ຫຼວງໃຫ້ແກ່ວິສາຫະກິດ ແລະ ອຸດສາຫະກຳພະລັງງານ ແລະ ນ້ຳມັນເຊື້ອໄຟຢູ່ ຫວຽດນາມ.

ດຶກຈຸງ

ທີ່ມາ: https://bsr.com.vn/web/bsr/-/cai-tien-phuong-phap-phan-tich-phong-thi-nghiem-ky-su-bsr-lam-loi-hon-1-billion-dong-moi-nam

![[ພາບ] ຂະບວນແຫ່ເພື່ອສະເຫຼີມສະຫຼອງວັນຊາດລາວ ຄົບຮອບ 50 ປີ](/_next/image?url=https%3A%2F%2Fvphoto.vietnam.vn%2Fthumb%2F1200x675%2Fvietnam%2Fresource%2FIMAGE%2F2025%2F12%2F02%2F1764691918289_ndo_br_0-jpg.webp&w=3840&q=75)

![[ພາບ] ການໄຫວ້ຮູບປັ້ນ Tuyet Son - ຊັບສົມບັດທີ່ມີອາຍຸເກືອບ 400 ປີທີ່ວັດ Keo Pagoda](/_next/image?url=https%3A%2F%2Fvphoto.vietnam.vn%2Fthumb%2F1200x675%2Fvietnam%2Fresource%2FIMAGE%2F2025%2F12%2F02%2F1764679323086_ndo_br_tempimageomw0hi-4884-jpg.webp&w=3840&q=75)

(0)