Dari "hati" Kilang kepada masalah pemangkin

Dalam proses operasi Kilang Penapisan Minyak Dung Quat, bengkel RFCC (Residue Fluid Catalytic Cracking) dianggap sebagai "jantung" keseluruhan sistem. Di sinilah proses penukaran sisa berat daripada unit penyulingan minyak mentah (CDU) kepada produk ringan yang mempunyai nilai ekonomi tinggi seperti petrol, LPG, propylene, minyak diesel dan minyak bahan api.

RFCC Loji terdiri daripada empat bengkel: menara tindak balas, sistem penjanaan semula mangkin, pengasingan produk dan rawatan gas-oleh-produk. Dengan kapasiti reka bentuk kira-kira 69,700 tong/hari, RFCC pada masa ini boleh beroperasi pada kapasiti lebih 110% di bawah keadaan optimum - bukti keupayaan teknikal, operasi dan peningkatan berterusan pasukan kejuruteraan BSR .

Teras proses rawatan di RFCC ialah pemangkin - faktor penentu dalam kecekapan dan kualiti produk. Pemangkin yang digunakan ialah zeolit serbuk halus, dengan saiz purata 70 mikron, beroperasi dalam keadaan "katil pseudo-bendalir" untuk menggalakkan keretakan komponen rantai panjang dalam bahan mentah berat. Sistem ini sentiasa mempunyai kira-kira 600-650 tan pemangkin seimbang, dan setiap hari perlu menambah 8-13 tan pemangkin baharu.

Pada masa yang sama, jumlah pemangkin sisa hampir sama dengan jumlah pemangkin yang baru ditambah, dengan purata 10 tan/hari. Pemangkin ini dikumpul di lokasi khusus seperti Hopper D-1506 dan Silo Fine, kemudian dikelaskan dan diproses mengikut piawaian kebangsaan QCVN 07:2009/BTNMT pada ambang sisa berbahaya. Memandangkan Loji telah beroperasi, sampel pemangkin sisa RFCC telah dihantar ke unit penilaian untuk dianalisis, dan hasilnya semuanya telah memenuhi keperluan - di bawah ambang sisa berbahaya.

Bagaimanapun, pada 21 Mac 2023, unit pemeriksaan memberikan keputusan arsenik (As) dalam kelompok mangkin bertarikh 24 Februari 2023 sebagai 8.05 mg/L, melebihi ambang sisa normal 2 mg/L. Jika keputusan ini disahkan, kumpulan pemangkin RFCC ini perlu diklasifikasikan dan dianggap sebagai sisa berbahaya - mengakibatkan peningkatan mendadak dalam kos: daripada VND 736,000/tan kepada VND 4.6 juta/tan.

Menghadapi keputusan "tidak normal" sedemikian, apabila menerima tugas yang diberikan, jurutera Makmal menganalisis semula semua bahan mentah, bahan kimia dan bahan tambahan pemprosesan di bengkel RFCC untuk mengesan sumber As yang terkumpul pada kelompok pemangkin di atas. Keputusan penilaian semula menunjukkan bahawa tiada sumber mempunyai kandungan arsenik yang cukup besar untuk terkumpul ke tahap yang melebihi ambang dalam mangkin. Ini menimbulkan kesimpulan awal: kaedah analisis unit perkhidmatan mungkin terganggu, menyebabkan ralat positif dalam keputusan ujian.

Apabila jurutera BSR "mendiagnos" dan mencari penyelesaian sendiri

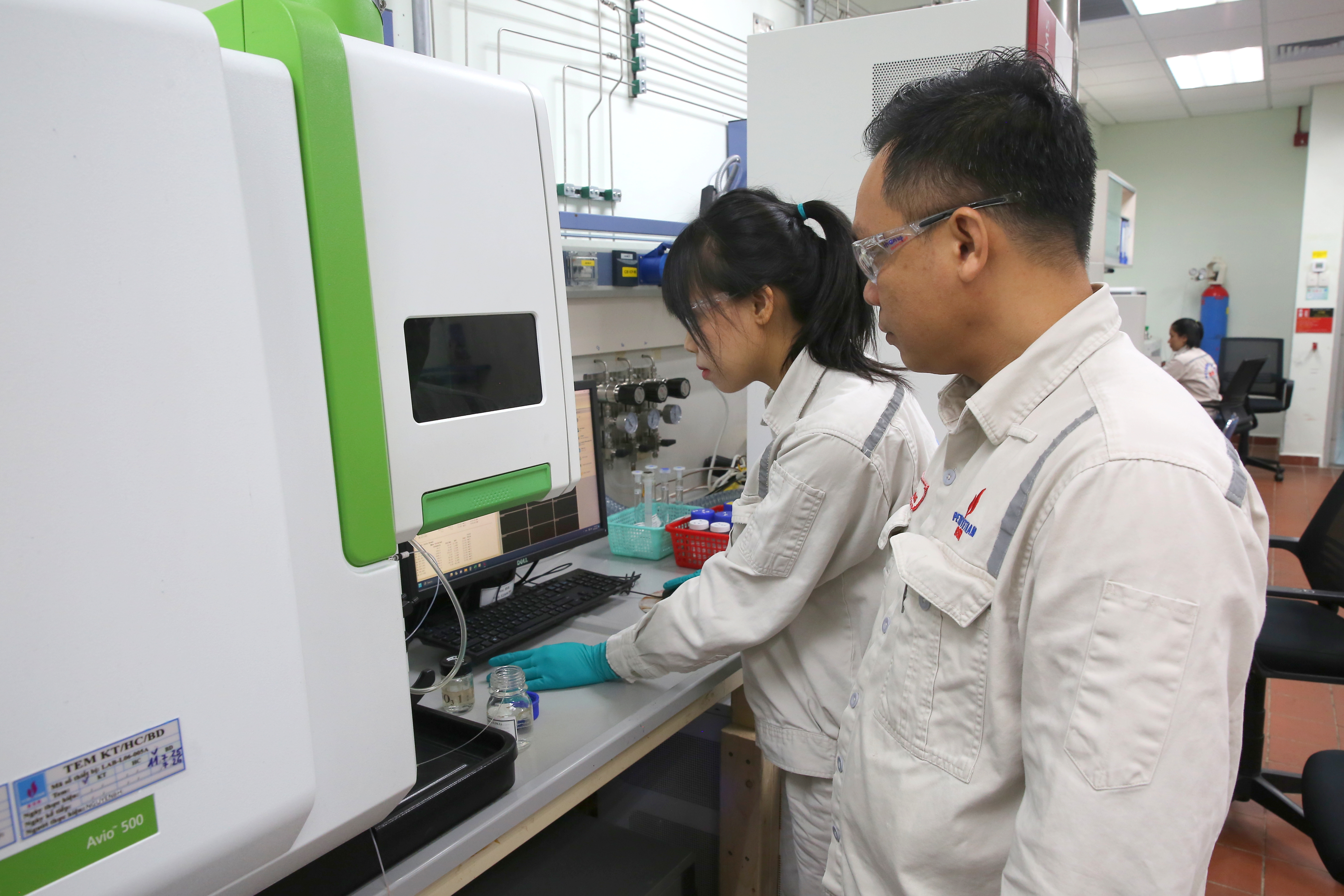

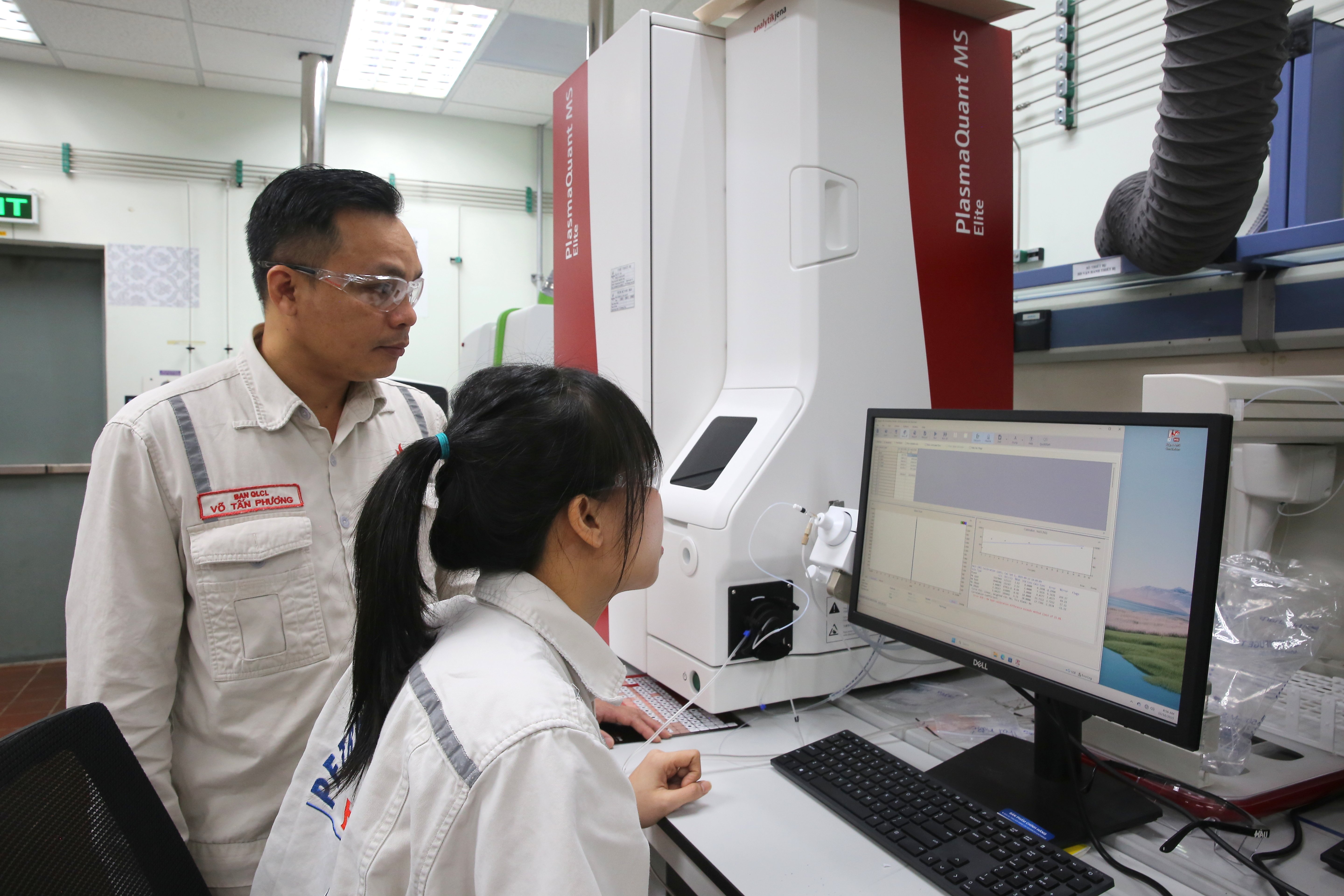

Berdepan dengan realiti itu, pasukan kejuruteraan Makmal BSR - diketuai oleh jurutera Vo Tan Phuong - memulakan penyelidikan dan pembangunan kaedah analisis dalaman untuk menggantikan sepenuhnya penyumberan luar. Ini adalah tugas yang bukan sahaja memerlukan pengetahuan mendalam tentang kimia analitik tetapi juga memerlukan pemahaman yang mendalam tentang proses teknologi RFCC.

Mengikut reka bentuk asal, Makmal BSR tidak mempunyai fungsi menganalisis penunjuk logam yang diekstrak seperti arsenik dan antimoni dalam mangkin. Walau bagaimanapun, sebagai tindak balas kepada keperluan mendesak, pasukan kejuruteraan secara proaktif mengambil kesempatan daripada peralatan sedia ada - terutamanya mesin ICP-OES dan penyejat berputar - untuk menetapkan semula keseluruhan proses pengekstrakan logam mengikut piawaian EPA 200.7 & 1311, tetapi "disetempatkan" untuk disesuaikan dengan keadaan sebenar.

Penyelesaian inovatif ini telah menggantikan sepenuhnya peralatan khusus yang mahal dengan penyejat berputar yang tersedia, membantu mengekstrak logam dalam pemangkin dengan berkesan ke dalam fasa air. Khususnya, pasukan penyelidik mendapati bahawa gangguan daripada unsur nadir bumi Lanthanum (La) - yang muncul dalam pemangkin zeolit - adalah punca utama keputusan arsenik yang tidak betul. Dari situ, pasukan menjalankan banyak eksperimen, membina penyelesaian untuk mengendalikan faktor gangguan, memastikan ketepatan yang tinggi semasa menganalisis peralatan ICP-OES pada panjang gelombang 193nm dan 197nm.

Penyelesaian "tanah sendiri" ini bukan sahaja membantu meningkatkan ketepatan keputusan analisis tetapi juga memenuhi sepenuhnya keperluan teknikal standard ISO 17025. Hasilnya mengagumkan, apabila menggunakan kaedah baharu dengan keputusan ujian yang sangat tepat, sampel pemangkin RFCC yang diuji semula semuanya berada dalam had keselamatan, di bawah ambang sisa berbahaya. Khususnya, kumpulan pengarang bekerjasama untuk memindahkan penyelesaian kepada unit penilaian untuk menganalisis semula kumpulan pemangkin di atas.

Selepas menggunakan pengesyoran BSR, unit ujian menyampaikan semula keputusan analisis kelompok mangkin pada 24 Februari 2023, dan kali ini, kandungan arsenik adalah lebih rendah daripada ambang yang ditetapkan, mengesahkan ketepatan dan nilai praktikal inisiatif tersebut.

Inisiatif "Memperbaiki kaedah menganalisis arsenik dan antimoni (EPA 200.7 & 1311) dalam pemangkin RFCC untuk meningkatkan ketepatan keputusan ujian" memenangi hadiah pertama Peraduan Inovasi Teknikal Wilayah Quang Ngai ke-14 (2024-2025). Dari segi teknologi dan persekitaran, kaedah baharu ini membantu Makmal BSR menjadi proaktif sepenuhnya dalam mengawal kualiti pemangkin, mengira dan melaraskan dos bahan kimia pasif Ni, dan mengklasifikasikan pemangkin sisa dengan tepat mengikut peraturan QCVN 07:2009/BTNMT, memastikan pematuhan undang-undang dan mengoptimumkan kos rawatan sisa.

Dari segi ekonomi, faedahnya lebih jelas. Sebelum ini, setiap tahun Makmal BSR perlu menghantar kira-kira 208 sampel pemangkin sisa ke luar, dengan kos purata 5.28 juta VND/sampel. Apabila melakukannya secara dalaman, kosnya hanya 313,033 VND/sampel. Oleh itu, setiap tahun BSR menjimatkan kira-kira 1.033 bilion VND - apatah lagi faedah tidak langsung daripada menjadi proaktif dan cepat dalam kawalan kualiti dan pelarasan teknologi.

En. Pham Cong Nguyen - Ketua Jabatan Keselamatan Kualiti BSR mengulas: “ Mengimbas kembali keseluruhan perjalanan, inisiatif ini bukan sekadar cerita tentang ujian atau langkah teknikal yang kecil. Di sebaliknya adalah semangat kreativiti, inisiatif dan sains - nilai-nilai yang amat tertanam dalam budaya inovasi BSR.

Daripada mengesan tanda tidak normal, kepada proses "mendiagnos", menganalisis, mencari punca, dan kemudian membina kaedah alternatif yang lengkap, jurutera BSR telah menunjukkan keupayaan mereka untuk menguasai teknologi dan kreativiti tanpa had. Mereka bukan sahaja mengendalikan masalah teknikal tertentu tetapi juga menyumbang kepada mengurangkan kos, meningkatkan kemampanan dalam pengeluaran dan mengesahkan semangat "orang BSR" - kurang bercakap , lebih banyak berfikir , melakukan lebih banyak, kelajuan pantas, kecekapan tinggi.

Dengan kecerdasan dan semangat, jurutera Makmal BSR telah menukar operasi yang kelihatan kecil kepada penyelesaian yang membawa faedah lebih daripada 1 bilion VND setahun. Kisah ini sekali lagi menegaskan: di Kilang Penapisan Minyak Dung Quat, setiap inisiatif dan penambahbaikan, sama ada pada skala makmal atau proses pengeluaran, adalah batu bata kecil yang membina nilai besar untuk perusahaan dan untuk industri tenaga dan petrokimia di Vietnam.

Duc Chinh

Sumber: https://bsr.com.vn/web/bsr/-/cai-tien-phuong-phuong-phap-phan-tich-phong-thi-nghiem-ky-su-bsr-lam-loi-hon-1-billion-dong-moi-nam

![[Foto] Menyembah patung Tuyet Son - khazanah berusia hampir 400 tahun di Pagoda Keo](/_next/image?url=https%3A%2F%2Fvphoto.vietnam.vn%2Fthumb%2F1200x675%2Fvietnam%2Fresource%2FIMAGE%2F2025%2F12%2F02%2F1764679323086_ndo_br_tempimageomw0hi-4884-jpg.webp&w=3840&q=75)

![[Foto] Perarakan untuk meraikan ulang tahun ke-50 Hari Kebangsaan Laos](/_next/image?url=https%3A%2F%2Fvphoto.vietnam.vn%2Fthumb%2F1200x675%2Fvietnam%2Fresource%2FIMAGE%2F2025%2F12%2F02%2F1764691918289_ndo_br_0-jpg.webp&w=3840&q=75)

Komen (0)