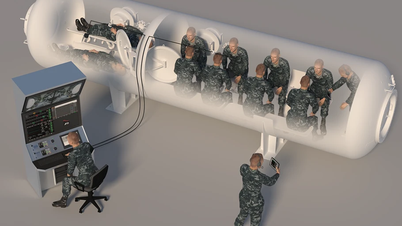

Nu este nevoie de plastic sau pulbere metalică, oamenii de știință elvețieni „cresc” metal din gel de apă - un pas înainte care ar putea schimba întreaga industrie a imprimării 3D - Foto: EPEL

Oamenii de știință de la Școala Politehnică Federală din Lausanne (EPFL, Elveția) tocmai au anunțat o descoperire inovatoare în tehnologia de imprimare 3D: în loc să imprime metal în mod tradițional, au dezvoltat o metodă de „creștere” a materialelor din hidrogel - un gel de apă obișnuit, pentru a crea structuri metalice și ceramice cu densitate mare și o rezistență mecanică de 20 de ori mai mare decât tehnicile anterioare.

Potrivit echipei, metoda de fotopolimerizare funcționează în prezent doar cu rășini sensibile la lumină, ceea ce îi limitează aplicațiile. Unele încercări anterioare de a transforma rășinile imprimate 3D în metale sau ceramică au suferit din cauza porozității și contracției, ceea ce face ca produsele să fie deformate și mai puțin durabile.

Echipa condusă de Daryl Yee, șeful Laboratorului de Chimie a Materialelor și Fabricație (EPFL), a descoperit o nouă metodă: în loc să preamestece compusul metalic în plastic, au imprimat 3D un șablon folosind hidrogel, apoi l-au înmuiat în mod repetat într-o soluție de săruri metalice. În timpul acestui proces, ionii metalici au fost transformați în nanoparticule care s-au răspândit uniform în tot gelul.

După 5-10 astfel de cicluri, structura de hidrogel este îndepărtată prin încălzire, lăsând în urmă un obiect solid din metal sau ceramică care își păstrează forma imprimării originale. Deoarece sărurile metalice sunt adăugate abia după imprimare, aceeași structură de hidrogel poate fi utilizată pentru a crea o mare varietate de materiale: de la fier, argint, cupru la ceramică sau compozite.

„Munca noastră nu numai că permite producerea de metale și ceramică de înaltă calitate folosind un proces simplu și ieftin de imprimare 3D, dar deschide și un nou mod de gândire: selectarea materialelor după imprimarea 3D, nu înainte”, a spus dl. Yee.

În cadrul studiului, echipa a fabricat structuri geometrice complexe numite giroide din fier, argint și cupru pentru testare. Rezultatele au arătat că specimenele au putut rezista la o compresie de 20 de ori mai mare decât materialele create folosind tehnici anterioare, în timp ce se contractau cu doar aproximativ 20% (față de 60-90% anterior).

Cercetarea promite aplicații deosebite în fabricarea structurilor 3D avansate, ușoare și rezistente, care servesc la producția de senzori, dispozitive biomedicale sau sisteme de conversie și stocare a energiei. Metalele cu suprafețe mari create prin această metodă pot fi utilizate și ca catalizatori sau radiatori eficienți în tehnologia energetică.

Echipa EPFL a declarat că continuă să perfecționeze procesul pentru a-l face potrivit pentru producția industrială, în special prin creșterea densității materialului și scurtarea timpului de procesare. „Dezvoltăm roboți pentru a automatiza întregul proces, ceea ce va reduce semnificativ timpul total de fabricație”, a dezvăluit Yee.

Sursă: https://tuoitre.vn/in-3d-bang-nuoc-giup-kim-loai-ben-gap-20-lan-20251019154932113.htm

![[Foto] Președintele Parlamentului Ungar vizitează Mausoleul președintelui Ho Și Min](https://vphoto.vietnam.vn/thumb/1200x675/vietnam/resource/IMAGE/2025/10/20/1760941009023_ndo_br_hungary-jpg.webp)

![[Foto] Deschiderea solemnă a celei de-a 10-a sesiuni a celei de-a 15-a Adunări Naționale](https://vphoto.vietnam.vn/thumb/1200x675/vietnam/resource/IMAGE/2025/10/20/1760937111622_ndo_br_1-202-jpg.webp)

![[Foto] Comitetul Director al Târgului de Toamnă 2025 verifică progresul organizației](https://vphoto.vietnam.vn/thumb/1200x675/vietnam/resource/IMAGE/2025/10/20/1760918203241_nam-5371-jpg.webp)

Comentariu (0)