Vom „Herz“ der Fabrik zum Katalysatorproblem

Im Betrieb der Dung Quat Ölraffinerie gilt die RFCC-Anlage (Residue Fluid Catalytic Cracking) als das Herzstück des gesamten Systems. Hier findet die Umwandlung des schweren Rückstands aus der Rohöldestillationsanlage (CDU) in leichte Produkte mit hohem wirtschaftlichem Wert wie Benzin, Flüssiggas (LPG), Propylen, Diesel und Heizöl statt.

Die RFCC-Anlage des Werks besteht aus vier Bereichen: Reaktionsturm, Katalysatorregenerationssystem, Produktabtrennung und Gasnachbehandlung. Mit einer Auslegungskapazität von rund 69.700 Barrel/Tag kann die RFCC-Anlage unter optimalen Bedingungen derzeit mit über 110 % Auslastung betrieben werden – ein Beweis für die technischen, betrieblichen und kontinuierlichen Verbesserungskompetenzen des BSR- Ingenieurteams.

Kernstück des Aufbereitungsprozesses bei RFCC ist der Katalysator – der entscheidende Faktor für die Effizienz und Qualität des Produkts. Der verwendete Katalysator ist ein feinkörniges Zeolithpulver mit einer durchschnittlichen Korngröße von 70 Mikrometern, das in einem quasi-Wirbelschichtzustand arbeitet, um das Cracken langkettiger Komponenten in schweren Rohstoffen zu fördern. Die Anlage verfügt stets über einen Katalysatorvorrat von ca. 600–650 Tonnen und benötigt täglich 8–13 Tonnen neuen Katalysator.

Gleichzeitig entspricht die Menge des Katalysatorabfalls nahezu der Menge des neu zugeführten Katalysators und beträgt durchschnittlich 10 Tonnen pro Tag. Dieser Katalysator wird an speziellen Sammelstellen wie dem Trichter D-1506 und dem Feinsilo gesammelt, anschließend klassifiziert und gemäß der nationalen Norm QCVN 07:2009/BTNMT für gefährliche Abfälle aufbereitet. Seit Inbetriebnahme der Anlage wurden Proben des RFCC-Katalysatorabfalls zur Analyse an die Prüfstelle gesendet. Alle Ergebnisse entsprachen den Anforderungen und lagen unterhalb der Grenzwerte für gefährliche Abfälle.

Am 21. März 2023 teilte die Prüfstelle jedoch mit, dass der Arsengehalt (As) in der Katalysatorcharge vom 24. Februar 2023 8,05 mg/L betrug und damit den zulässigen Grenzwert von 2 mg/L für Abfälle überschritt. Sollten sich diese Ergebnisse bestätigen, müsste diese RFCC-Katalysatorcharge als Sondermüll eingestuft und behandelt werden, was zu einem sprunghaften Kostenanstieg von 736.000 VND/Tonne auf 4,6 Millionen VND/Tonne führen würde.

Angesichts dieser „abnormalen“ Ergebnisse analysierten die Laboringenieure nach Erhalt des Auftrags alle Rohstoffe, Chemikalien und Prozesshilfsmittel in der RFCC-Werkstatt erneut, um die Quelle des im Katalysator angereicherten Arsens zu ermitteln. Die erneute Auswertung ergab, dass keine Quelle einen ausreichend hohen Arsengehalt aufwies, um den Grenzwert im Katalysator zu überschreiten. Dies führte zu der ersten Schlussfolgerung: Die Analysemethode der Serviceeinheit könnte manipuliert worden sein, was zu positiven Fehlern in den Testergebnissen geführt haben könnte.

Wenn BSR-Ingenieure selbst "diagnostizieren" und Lösungen finden

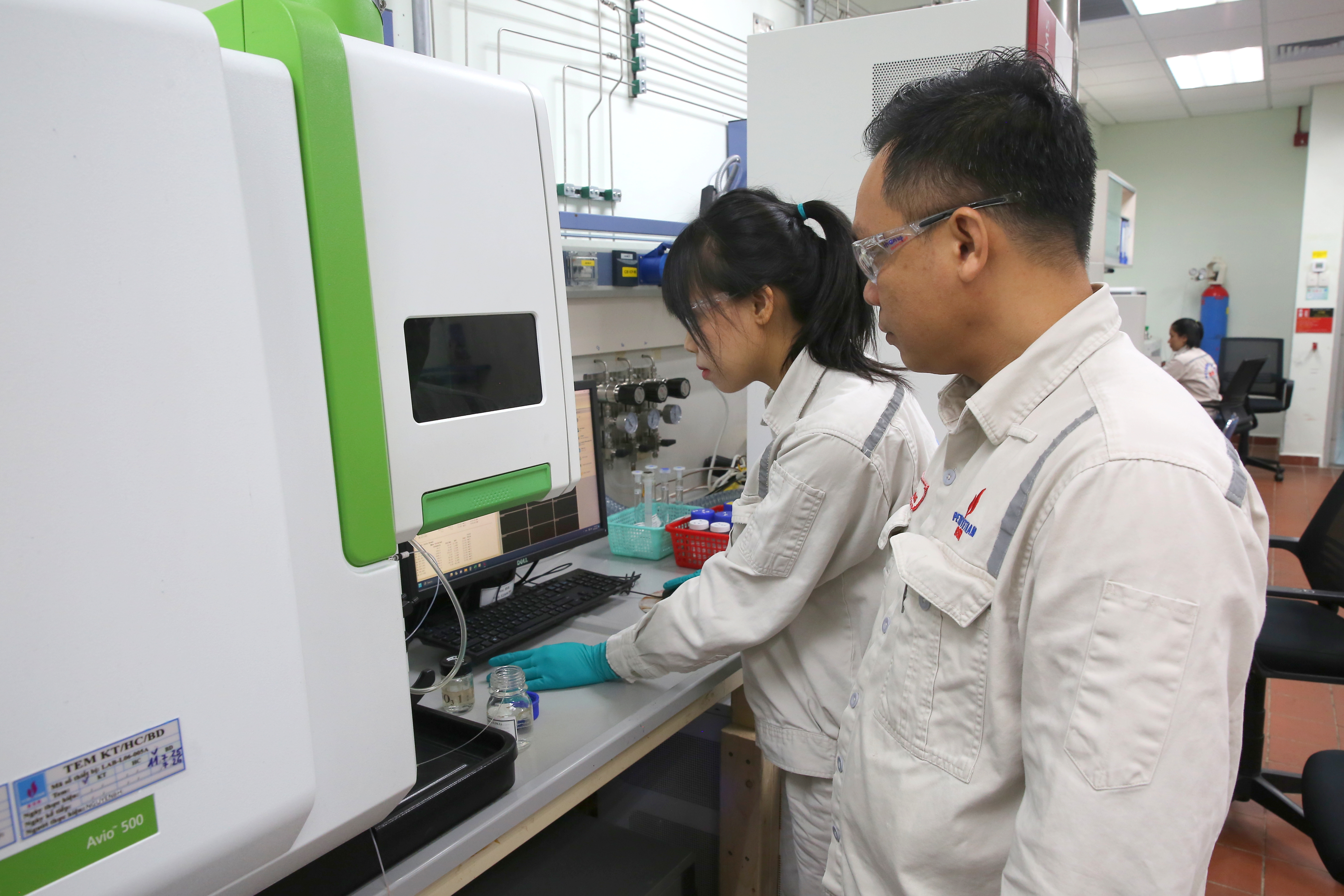

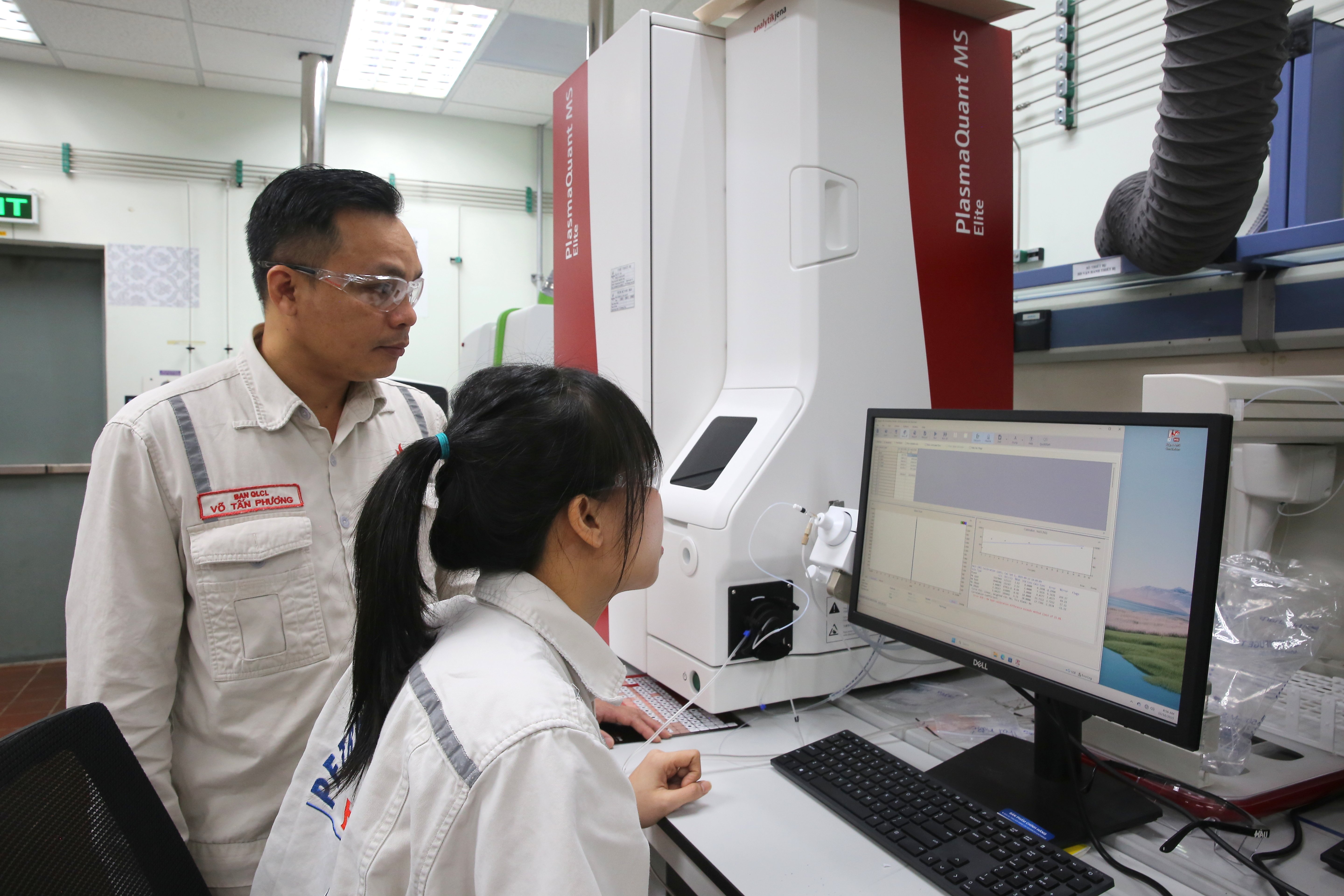

Angesichts dieser Realität begann das Ingenieurteam des BSR-Labors unter der Leitung von Ingenieur Vo Tan Phuong mit der Forschung und Entwicklung einer internen Analysemethode, um die Auslagerung vollständig zu ersetzen. Diese Aufgabe erfordert nicht nur fundierte Kenntnisse der analytischen Chemie, sondern auch ein tiefes Verständnis des RFCC-Technologieprozesses.

Gemäß der ursprünglichen Planung verfügte das BSR-Labor nicht über die Funktion, extrahierte Metallindikatoren wie Arsen und Antimon in Katalysatoren zu analysieren. Um jedoch dringenden Anforderungen nachzukommen, nutzte das Ingenieurteam proaktiv die vorhandenen Anlagen – insbesondere das ICP-OES-Gerät und den Rotationsverdampfer –, um den gesamten Metallextraktionsprozess gemäß den EPA-Standards 200.7 und 1311 wiederherzustellen, ihn aber an die tatsächlichen Gegebenheiten anzupassen.

Diese innovative Lösung hat teure Spezialgeräte vollständig durch einen handelsüblichen Rotationsverdampfer ersetzt und ermöglicht so die effektive Extraktion von Metallen aus dem Katalysator in die Wasserphase. Insbesondere entdeckte das Forschungsteam, dass Störungen durch das Seltenerdelement Lanthan (La), das in Zeolithkatalysatoren vorkommt, die Hauptursache für fehlerhafte Arsen-Messwerte sind. Daraufhin führte das Team zahlreiche Experimente durch, entwickelte eine Lösung zur Behebung dieser Störungen und gewährleistet so eine hohe Genauigkeit bei der Analyse mit ICP-OES-Geräten bei Wellenlängen von 193 nm und 197 nm.

Diese eigens entwickelte Lösung trägt nicht nur zu einer höheren Genauigkeit der Analyseergebnisse bei, sondern erfüllt auch vollständig die technischen Anforderungen der Norm ISO 17025. Die Ergebnisse sind beeindruckend: Bei Anwendung der neuen Methode mit hochpräzisen Testergebnissen liegen alle erneut geprüften RFCC-Katalysatorproben innerhalb der Sicherheitsgrenzen und unterhalb der Schwelle für gefährliche Abfälle. Die Autorengruppe arbeitete insbesondere daran, die Lösung an die Prüfstelle weiterzugeben, um die oben genannte Katalysatorcharge erneut zu analysieren.

Nach Anwendung der Empfehlungen von BSR lieferte die Prüfstelle am 24. Februar 2023 erneut die Ergebnisse der Katalysator-Chargenanalyse. Diesmal lag der Arsengehalt unter dem vorgeschriebenen Grenzwert, was die Richtigkeit und den praktischen Nutzen der Initiative bestätigte.

Die Initiative „Verbesserung der Analysemethode für Arsen und Antimon (EPA 200.7 & 1311) in RFCC-Katalysatoren zur Erhöhung der Genauigkeit der Testergebnisse“ wurde mit dem ersten Preis des 14. Technischen Innovationswettbewerbs der Provinz Quang Ngai (2024–2025) ausgezeichnet. Technologisch und ökologisch gesehen ermöglicht die neue Methode dem BSR-Labor eine proaktive Kontrolle der Katalysatorqualität, die Berechnung und Anpassung der Dosierung von Nickel-Passivierungschemikalien sowie die präzise Klassifizierung von Katalysatorabfällen gemäß QCVN 07:2009/BTNMT-Vorschriften. Dadurch wird die Einhaltung gesetzlicher Bestimmungen sichergestellt und die Kosten der Abfallbehandlung optimiert.

Die wirtschaftlichen Vorteile sind noch deutlicher. Bisher musste das BSR-Labor jährlich etwa 208 Katalysatorabfallproben extern analysieren lassen, was durchschnittlich 5,28 Millionen VND pro Probe kostete. Durch die interne Analyse sinken die Kosten auf nur noch 313.033 VND pro Probe. Somit spart BSR jährlich rund 1,033 Milliarden VND – ganz abgesehen von den indirekten Vorteilen durch proaktive und schnelle Qualitätskontrolle und Technologieanpassung.

Herr Pham Cong Nguyen, Leiter der Abteilung für Qualitätssicherheit bei BSR, kommentierte: „ Rückblickend auf den gesamten Prozess ist diese Initiative nicht nur die Geschichte eines Tests oder eines kleinen technischen Schritts. Dahinter stehen Kreativität, Initiative und wissenschaftliches Denken – Werte, die tief in der Innovationskultur von BSR verwurzelt sind.“

Von der Erkennung von Anomalien über die Diagnose, Analyse und Ursachenforschung bis hin zur Entwicklung kompletter Alternativmethoden haben die Ingenieure von BSR ihre technologische Kompetenz und ihre grenzenlose Kreativität unter Beweis gestellt. Sie lösen nicht nur spezifische technische Probleme, sondern tragen auch zur Kostensenkung und Nachhaltigkeitssteigerung in der Produktion bei und leben den „BSR-Spirit“ vor: weniger reden , mehr denken , mehr tun, schnell handeln, hocheffizient.

Mit Intelligenz und Engagement haben die Ingenieure des BSR-Labors scheinbar kleine Projekte in Lösungen verwandelt, die jährlich einen Nutzen von über einer Milliarde VND generieren. Diese Erfolgsgeschichte bestätigt einmal mehr: In der Ölraffinerie Dung Quat ist jede Initiative und Verbesserung, ob im Labormaßstab oder im Produktionsprozess, ein kleiner Baustein, der einen großen Mehrwert für das Unternehmen und die Energie- und Petrochemieindustrie in Vietnam schafft.

Duc Chinh

Quelle: https://bsr.com.vn/web/bsr/-/cai-tien-phuong-phuong-phap-phan-tich-phong-thi-nghiem-ky-su-bsr-lam-loi-hon-1-billion-dong-moi-nam

![[Foto] Parade zur Feier des 50. Jahrestages des Nationalfeiertags von Laos](/_next/image?url=https%3A%2F%2Fvphoto.vietnam.vn%2Fthumb%2F1200x675%2Fvietnam%2Fresource%2FIMAGE%2F2025%2F12%2F02%2F1764691918289_ndo_br_0-jpg.webp&w=3840&q=75)

![[Foto] Verehrung der Tuyet-Son-Statue – ein fast 400 Jahre alter Schatz in der Keo-Pagode](/_next/image?url=https%3A%2F%2Fvphoto.vietnam.vn%2Fthumb%2F1200x675%2Fvietnam%2Fresource%2FIMAGE%2F2025%2F12%2F02%2F1764679323086_ndo_br_tempimageomw0hi-4884-jpg.webp&w=3840&q=75)

Kommentar (0)