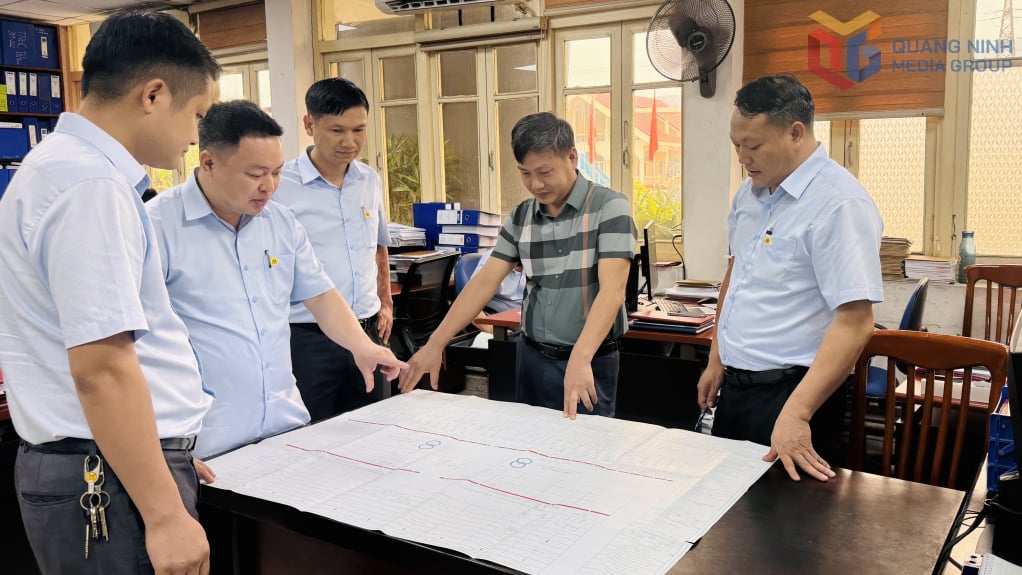

Viele Jahre lang haben die Ingenieure der Mine im Zuge der Erstellung des Bergbauplans die für den Transport von Kohle, Gestein, Materialien und Arbeitskräften benötigte Zeit untersucht, gemessen und detailliert berechnet. Je tiefer der Abbau erfolgt, desto sorgfältiger wird er berechnet, um Produktionseffizienz und Arbeitssicherheit zu gewährleisten. Die Erkenntnis, dass eine Verkürzung der Transportzeit und der Arbeitsaufwand dazu beitragen, die Produktivität und den Ausstoß der Mine zu maximieren, insbesondere beim Transport von Kohle und Gestein vom Hochofen an die Oberfläche. Seit 2017 nutzt Mao Khe Coal den gesamten Kohletransport vom Hochofenspiegel bis zum Kohleverarbeitungslager per Förderband.

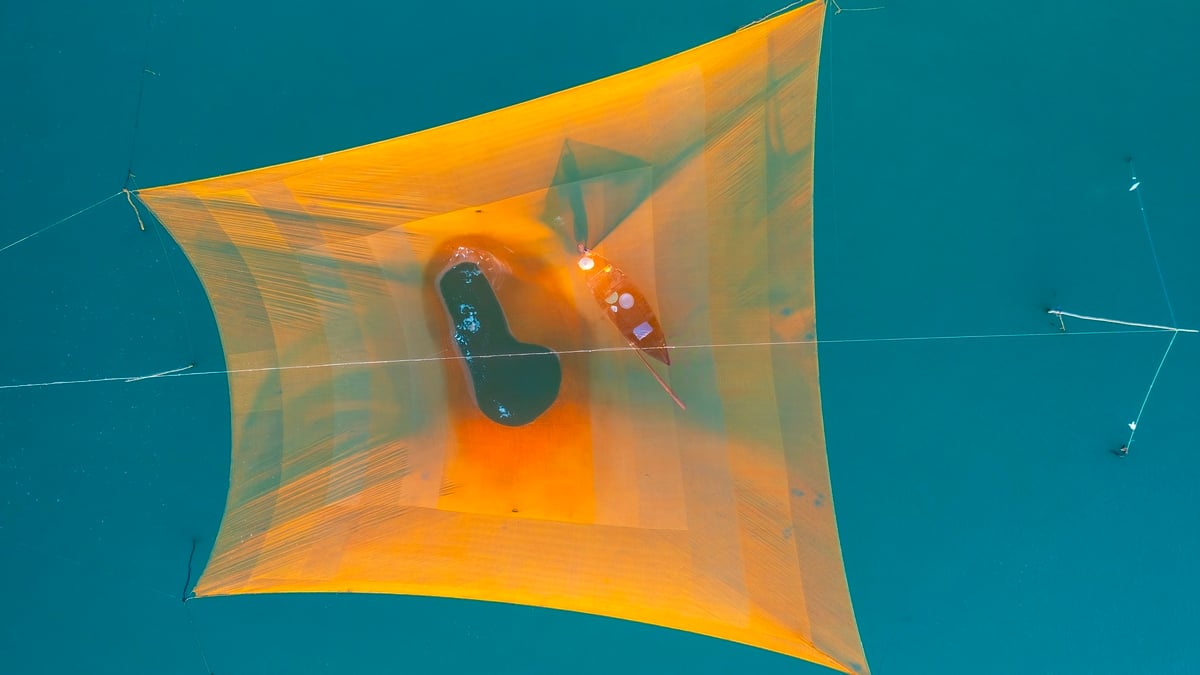

Laut Angaben der Verantwortlichen der Einheit ist Mao Khe Coal schrittweise vom Kohletransport per Waggon auf Förderbänder umgestiegen. So nutzt die Einheit 18 Förderbänder, um die Kohle kontinuierlich von der Mine zum Industriebergwerk zu transportieren. Parallel zu den Investitionen in die Ausrüstung hat die Einheit auch ein automatisiertes System zur zentralen Steuerung der Förderbänder für den Kohletransport unter und über Tage erforscht und implementiert.

Der Vorteil dieses Systems besteht darin, dass alle Signale und Betriebsparameter jedes Förderers an die Leitzentrale übermittelt werden.

Nach vielen Jahren der Nutzung hat das System dazu beigetragen, die Anzahl der Arbeiter, die die Förderbänder bedienen, zu optimieren. Die Zahl der Arbeiter, die Tag und Nacht in der Produktion arbeiten, konnte von 45 auf 12 Arbeiter gesenkt werden.

Arbeiter Lam Van Khanh, Transportwerkstatt 2, Mao Khe Coal Company – TKV, sagte: „Von diesem zentralen Kontrollhaus aus überwacht der Bediener den gesamten Betrieb von 15 Förderbändern, entfernt umgehend in die Kohle eingemischte Verunreinigungen und identifiziert gleichzeitig alle Stellen, an denen ein Unfallrisiko besteht, um die schnellste Lösung zu koordinieren und so die Sicherheit während des Produktionsprozesses zu gewährleisten …“

Insbesondere für den Personentransport zu den Produktionsstandorten in der Mine nutzt Mao Khe Coal maximal geeignete Transportmittelsysteme für den Transport der Arbeiter und legt Wert darauf, dass die Arbeiter nicht mehr als 500 m zu Fuß zur Produktionsstätte zurücklegen müssen.

Laut Nguyen Thanh Phong, stellvertretender Leiter der Abteilung für Transportelektromechanik, hat das Unternehmen ein MDK-Windensystem am Hauptschacht mit einer Transportkapazität von 300–350 Personen pro Stunde sowie neun Fußgängerwindensysteme mit einer Kapazität von 270–300 Personen pro Stunde in Betrieb genommen. Darüber hinaus hat das Unternehmen in 50 Doppeldeckerbusse mit je 18 Sitzplätzen investiert, um Arbeitern den Weg zu ihren Arbeitsplätzen zu erleichtern.

Diese Fahrzeuge helfen den Arbeitern, Zeit zu sparen, insbesondere den Arbeitsaufwand beim Transport von der Ofentür zu den Produktionsstätten zu verringern. Dieser dauert nun 20 bis 25 Minuten, deutlich weniger als zuvor. Verbesserte Reisebedingungen haben den Bergleuten von Mao Khe geholfen, ihre Gesundheit zu schützen und sich maximal auf die Produktion zu konzentrieren, wodurch die Kohleproduktion gesteigert wurde.

Daher setzt Mao Khe Coal derzeit kontinuierliche Transportsysteme für den Transport von Kohle, Materialien, Ausrüstung und Arbeitskräften ein, darunter: Kohletransport per Kratzersystem und Förderband vom Inneren der Mine nach außen; Transport von Erde und Gestein per Bagger auf Waggon, gezogen von einem batteriebetriebenen Elektrozug und einer Antriebswelle; Transport von Materialien und Ausrüstung per Winde in Kombination mit Waggon und Speziallader und Transport von Arbeitskräften per Seilwinde in Kombination mit Doppelschaukel.

Neben der Sicherstellung der Produktion von über 2,5 Millionen Tonnen Kohle pro Jahr beschleunigt Mao Khe Coal derzeit auch aktiv den Bau des vertikalen Schachtpaars des Untertagebauprojekts in einer Tiefe von unter 150 m. Daher gilt dieses Projekt als von entscheidender Bedeutung für die Entwicklung der Mao Khe Coal Company.

Die Mao Khe Coal Company war sich der Bedeutung des Projekts bewusst und hat von Beginn an auf die Modernisierung des Transportsystems geachtet. Mit dem neuen Bergbaumodell wird die Mine über vertikale Schächte in die Tiefe vordringen. Gemäß dem Projektplan wird das Unternehmen in ein Schachtsystem für den Transport von Menschen, Materialien, Kohle, Erde und Gestein investieren.

„Bei TKV wird das vertikale Schachtladesystem bereits in vielen Bergwerken mit ähnlicher Bergbautechnologie eingesetzt. Daher bietet sich für Mao Khe Coal eine günstige Voraussetzung, um die Vorteile des Systems zu nutzen und gleichzeitig bei der Ausbildung von Personal für die Bedienung und Beherrschung der Transportausrüstung einen Schritt voraus zu sein“, fügte Herr Doan Viet Tuan, stellvertretender Direktor des Unternehmens, hinzu.

Die Modernisierung der unterirdischen Transportarbeiten bei Mao Khe Coal im Besonderen und der unterirdischen Kohlebergbaueinheiten von TKV im Allgemeinen ist auch ein wichtiger Teil der technischen und technologischen Entwicklungsstrategie der Gruppe bis 2030. Ihr Ziel ist es, „die Technologie kontinuierlich zu erneuern und zu modernisieren, um den Grad der Mechanisierung, Automatisierung, Computerisierung und saubereren Produktion zu verbessern“; und sie wird zunehmend vorangetrieben, um die Resolution 57 des Politbüros zu Durchbrüchen in der wissenschaftlichen und technologischen Entwicklung, Innovation und nationalen digitalen Transformation umzusetzen.

Dies ist ein unvermeidlicher Trend und gleichzeitig eine optimale Voraussetzung für Mao Khe Coal im Besonderen und die Untertage-Kohlebergbauaktivitäten der Gruppe im Allgemeinen, um dem Ziel näher zu kommen, eine intelligente, moderne, leistungsstarke und sichere Untertagemine zu bauen.

Quelle: https://baoquangninh.vn/hien-dai-hoa-cong-tac-van-tai-ham-lo-o-than-mao-khe-3362977.html

![[Foto] Nghe An: Provinzstraße 543D durch Überschwemmungen stark erodiert](https://vphoto.vietnam.vn/thumb/1200x675/vietnam/resource/IMAGE/2025/8/5/5759d3837c26428799f6d929fa274493)

![[Foto] Entdecken Sie das „Wunder“ unter dem Meer von Gia Lai](https://vphoto.vietnam.vn/thumb/1200x675/vietnam/resource/IMAGE/2025/8/6/befd4a58bb1245419e86ebe353525f97)

Kommentar (0)