Ohne Kunststoff oder Metallpulver: Schweizer Wissenschaftler „züchten“ Metall aus Wassergel – ein Fortschritt, der die gesamte 3D-Druckindustrie verändern könnte – Foto: EPEL

Wissenschaftler der Eidgenössischen Polytechnischen Schule Lausanne (EPFL, Schweiz) haben gerade einen Durchbruch in der 3D-Drucktechnologie bekannt gegeben: Anstatt Metall auf herkömmliche Weise zu drucken, haben sie eine Methode entwickelt, bei der Materialien aus Hydrogel – einem gängigen Wassergel – „wachsen“ können, um Metall- und Keramikstrukturen mit hoher Dichte und einer 20-mal höheren mechanischen Festigkeit als mit bisherigen Techniken zu erzeugen.

Laut dem Team funktioniert die Photopolymerisationsmethode derzeit nur mit lichtempfindlichen Harzen, was ihre Anwendungsmöglichkeiten einschränkt. Einige frühere Versuche, 3D-gedruckte Harze in Metalle oder Keramiken umzuwandeln, litten unter Porosität und Schrumpfung, was die Produkte verformt und weniger haltbar macht.

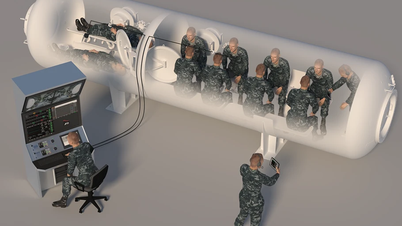

Das Team um Daryl Yee, Leiter des Materials Chemistry and Manufacturing Laboratory (EPFL), fand einen neuen Weg: Anstatt die Metallverbindung vorab in den Kunststoff einzumischen, druckten sie eine Vorlage aus Hydrogel im 3D-Druckverfahren und tauchten sie anschließend wiederholt in eine Lösung aus Metallsalzen. Dabei wurden die Metallionen in Nanopartikel umgewandelt, die sich gleichmäßig im Gel verteilten.

Nach fünf bis zehn Zyklen wird das Hydrogelgerüst durch Erhitzen entfernt. Zurück bleibt ein festes Metall- oder Keramikobjekt, das die Form des Originaldrucks beibehält. Da die Metallsalze erst nach dem Drucken hinzugefügt werden, kann dasselbe Hydrogelgerüst zur Herstellung einer Vielzahl von Materialien verwendet werden: von Eisen, Silber, Kupfer bis hin zu Keramik oder Verbundwerkstoffen.

„Unsere Arbeit ermöglicht nicht nur die Herstellung hochwertiger Metalle und Keramiken mithilfe eines einfachen, kostengünstigen 3D-Druckverfahrens, sondern eröffnet auch eine neue Denkweise: Die Materialauswahl erfolgt nach dem 3D-Druck, nicht davor“, sagte Herr Yee.

Für die Studie fertigte das Team komplexe geometrische Strukturen, sogenannte Gyroide, aus Eisen, Silber und Kupfer zu Testzwecken an. Die Ergebnisse zeigten, dass die Proben einer 20-mal höheren Kompression standhalten konnten als Materialien, die mit früheren Techniken hergestellt wurden, und dabei nur um etwa 20 % schrumpften (im Vergleich zu 60-90 % zuvor).

Die Forschung verspricht großartige Anwendungsmöglichkeiten bei der Herstellung fortschrittlicher 3D-Strukturen, die sowohl leicht als auch stabil sind und für die Produktion von Sensoren, biomedizinischen Geräten oder Energieumwandlungs- und -speichersystemen genutzt werden können. Metalle mit großen Oberflächen, die mit dieser Methode hergestellt werden, können zudem als effektive Katalysatoren oder Wärmesenken in der Energietechnik eingesetzt werden.

Das EPFL-Team sagte, es arbeite weiterhin an der Verfeinerung des Prozesses, um ihn für die industrielle Produktion geeignet zu machen. Dabei gehe es insbesondere darum, die Materialdichte zu erhöhen und die Verarbeitungszeit zu verkürzen. „Wir entwickeln Roboter, um den gesamten Prozess zu automatisieren, was die Gesamtherstellungszeit deutlich verkürzen wird“, verriet Yee.

Quelle: https://tuoitre.vn/in-3d-bang-nuoc-giup-kim-loai-ben-gap-20-lan-20251019154932113.htm

![[Foto] Feierliche Eröffnung der 10. Sitzung der 15. Nationalversammlung](https://vphoto.vietnam.vn/thumb/1200x675/vietnam/resource/IMAGE/2025/10/20/1760937111622_ndo_br_1-202-jpg.webp)

![[Foto] Vorsitzender des ungarischen Parlaments besucht das Mausoleum von Präsident Ho Chi Minh](https://vphoto.vietnam.vn/thumb/1200x675/vietnam/resource/IMAGE/2025/10/20/1760941009023_ndo_br_hungary-jpg.webp)

![[Foto] Der Lenkungsausschuss der Herbstmesse 2025 überprüft den Fortschritt der Organisation](https://vphoto.vietnam.vn/thumb/1200x675/vietnam/resource/IMAGE/2025/10/20/1760918203241_nam-5371-jpg.webp)

Kommentar (0)