Einer Gruppe von Studenten in Da Nang gelang es mithilfe hydraulischer Presstechniken und entsprechender Heizstufen, eine Maschine zur Schalenformung aus Areca-Spatha mit einer Kapazität von 60 Produkten pro Stunde herzustellen.

Da Nang: Studenten entwickeln eine Geschirrpresse aus Areca-Spatha, um Plastikprodukte zu ersetzen

Dienstag, 26. November 2024, 14:33 Uhr (GMT+7)

Einer Gruppe von Studenten in Da Nang gelang es mithilfe hydraulischer Presstechniken und entsprechender Heizstufen, eine Maschine zur Schalenformung aus Areca-Spatha mit einer Kapazität von 60 Produkten pro Stunde herzustellen.

Mithilfe einer hydraulischen Presstechnik und entsprechender Heizstufe hat eine Gruppe von Studenten aus Da Nang erfolgreich eine Schalenformmaschine aus Areka-Spatha mit einer Kapazität von 60 Produkten pro Stunde hergestellt. Zu diesem Produkt gehören Le Van Tuan, Dang Huu Tai, Mai Xuan Son, Phan Tan Sang und Ho Van Ly (Fakultät für Maschinenbau, Technische Universität Da Nang).

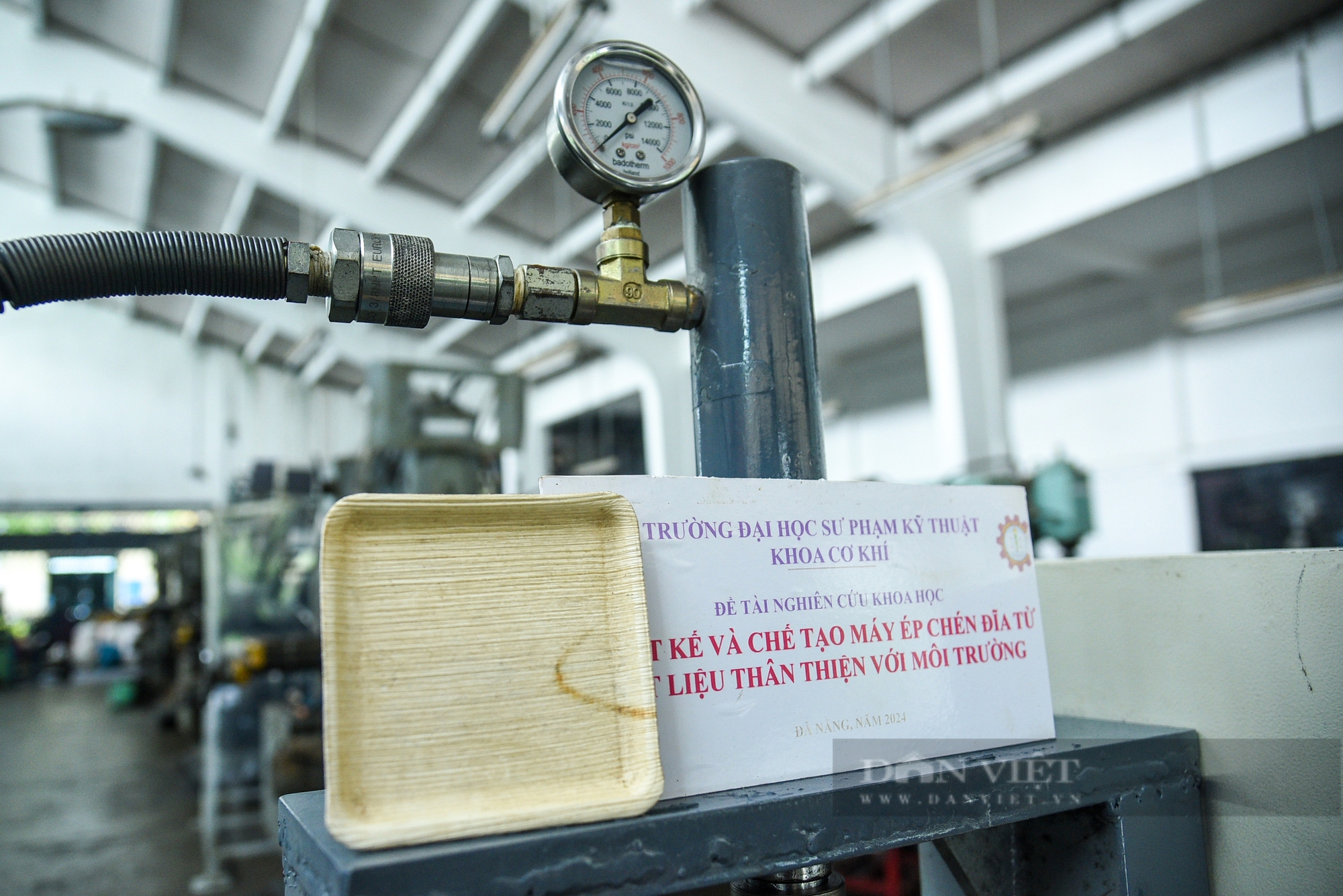

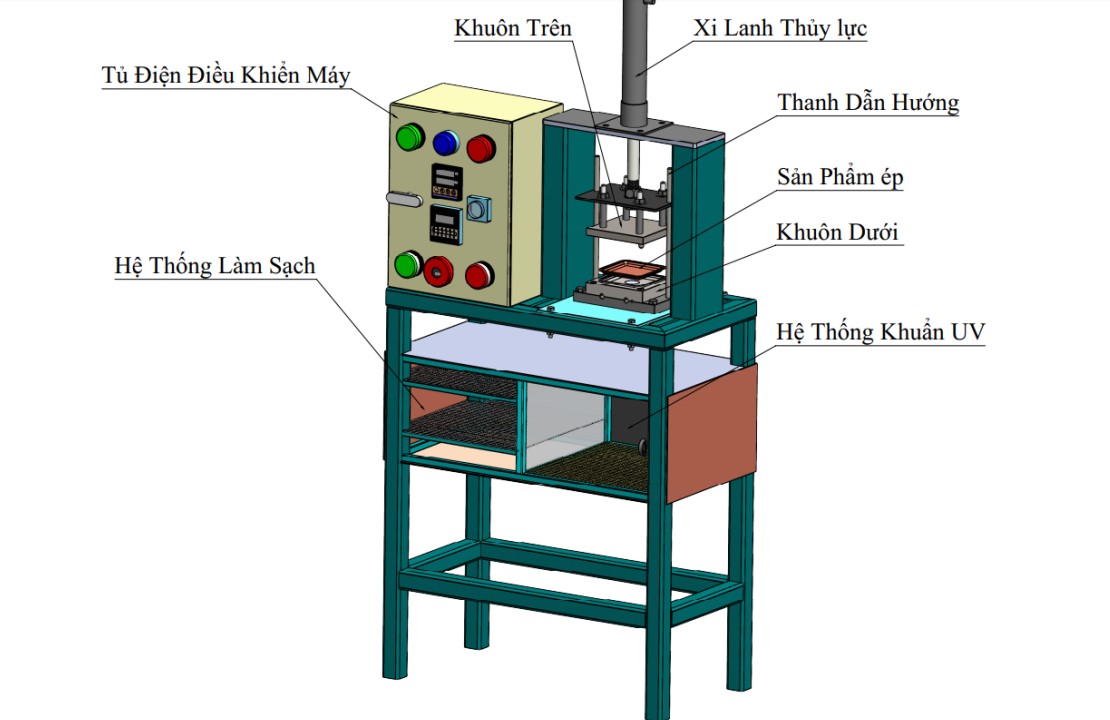

Die Maschine hat eine rechteckige Form, besteht aus zusammengefügten Stahlrohren, ist 1,2 m hoch, fast 70 cm breit und wiegt etwa 150 kg.

Die Maschine verfügt über eine hydraulische Zylinderkolbenpresse, eine Schalenform, Steuerungen und ein Reinigungssystem.

Durch Drücken der Taste auf dem Bedienfeld beginnt das Heizsystem, die Temperatur in der Form in 60 – 90 Sekunden auf etwa 120 – 180 Grad Celsius zu erhöhen.

Beim Einfüllen des Rohmaterials in die Form drückt der Benutzer die Taste auf dem Bedienfeld, um die Hydraulikmaschine mit Strom zu versorgen. Der Kolben führt den Hub aus, um die Presskraft zum Formen des Produkts zu erzeugen, und zieht sich anschließend wieder in den Zylinder zurück, wodurch der Vorgang beendet ist.

Vor dem Pressen wird die Areca-Spatha mit Hochdruck-Druckluft gereinigt, um Schmutz zu entfernen und die Materialoberfläche sauberer zu machen. Nach dem Formen werden die Schalen in der Ablage der Maschine mit UV-Licht gereinigt. Im Notfall kann während des Betriebs die Stromversorgung durch Drücken einer Taste unterbrochen werden, woraufhin die Teile nicht mehr funktionieren.

„Für jedes Material wird die Temperatur entsprechend angepasst, um ein Produkt von höchster Qualität zu erzeugen. Bei Areca-Spatha und Bambussprossen beträgt die Presszeit für ein Produkt eine Minute, was bedeutet, dass die Maschine in einer Stunde 60 Produkte herstellen kann“, erklärte Gruppenmitglied Ho Van Ly.

Die ausgewählten Materialien sind Areka-Spatha, Bambussprossen, Kokosfaserschalen und Blätter, die in der Natur reichlich vorhanden sind und einen hohen Zellulosegehalt aufweisen, sodass sie beim Formen eine hohe Haltbarkeit und Verwendbarkeit aufweisen.

Phan Tan Sang (ein Mitglied des Forschungsteams) sagte, dass das Team während des Herstellungsprozesses auf viele Schwierigkeiten gestoßen sei. Insbesondere bei der Erforschung des Krafterzeugungssystems, da die eigentliche Stanzkraft in viele Kraftstufen aufgeteilt wird, um den Rohling pressen und blockieren, das Material verformen und die Reibung zwischen dem Material und der oberen und unteren Form überwinden zu können.

„Nach einer Testphase entschied sich das Team für ein hydraulisches Steuerungssystem, um die Kraft zu optimieren und so die perfekteste Produktform zu erzeugen. Insbesondere beim Einlegen der Areca-Spatha in die Form drückt der Benutzer die Luftreinigungstaste auf dem Bedienfeld, um den Steuerkreis mit Strom zu versorgen. Luft aus dem Druckbehälter strömt durch das 5/2-Ventil zur Düse und erzeugt einen Hochdruckluftstrom, der den Schmutz von der Oberfläche schiebt. Ein wesentlicher Vorteil ist das optimale Design der Maschine mit kompakter Größe, Ästhetik, hoher Sicherheit und Benutzerfreundlichkeit …“, so Phan Tan Sang weiter.

Auch die Finanzierung bereitet den Studierenden Kopfzerbrechen. Bekanntlich erhielt die Studentengruppe für die Herstellung der Geschirrpresse 4 Millionen VND von der Hochschule. Anschließend steuerten die Gruppenmitglieder und Dr. Bui He Thong (Dozent an der Fakultät für Maschinenbau) weitere 2 Millionen VND bei, um mit der Forschung und Produktion zu beginnen.

„Wenn wir in Zukunft finanzielle Unterstützung für die Entwicklung und Verbesserung der Maschine erhalten, kann sich das Forschungsteam auf eingehendere Forschungen zur Verbesserung der Maschinenproduktivität konzentrieren und die Faktoren bewerten, die das Produkt beeinflussen, um ein sowohl hinsichtlich Qualität als auch Preis gutes Produkt zu erhalten. Das Forschungsteam hofft wirklich, dass das Produkt weiterentwickelt und reproduziert oder in der Produktion eingesetzt werden kann“, sagte Dr. Bui He Sy.

3D-Design der Maschine. Foto: NVCC

Schreiben

[Anzeige_2]

Quelle: https://danviet.vn/da-nang-sinh-vien-che-tao-may-ep-chen-dia-tu-mo-cau-thay-the-do-nhua-20241126135108069.htm

![[Maritime News] Zwei Evergreen-Schiffe hintereinander: Mehr als 50 Container fielen ins Meer](https://vphoto.vietnam.vn/thumb/402x226/vietnam/resource/IMAGE/2025/8/4/7c4aab5ced9d4b0e893092ffc2be8327)

Kommentar (0)