Del “corazón” de la Fábrica al problema del catalizador

En la operación de la Refinería de Petróleo Dung Quat, el taller de craqueo catalítico de fluidos residuales (RFCC) se considera el corazón de todo el sistema. Aquí se lleva a cabo el proceso de conversión de residuos pesados de la unidad de destilación de crudo (CDU) en productos ligeros de alto valor económico , como gasolina, GLP, propileno, diésel y fueloil.

El RFCC de la planta consta de cuatro talleres: torre de reacción, sistema de regeneración del catalizador, separación de productos y tratamiento de subproductos gaseosos. Con una capacidad de diseño de aproximadamente 69.700 barriles/día, el RFCC puede operar actualmente a más del 110 % de su capacidad en condiciones óptimas, lo que demuestra la capacidad técnica, operativa y de mejora continua del equipo de ingeniería de BSR .

El núcleo del proceso de tratamiento en RFCC es el catalizador, factor decisivo para la eficiencia y la calidad del producto. El catalizador utilizado es una zeolita en polvo fino, con un tamaño promedio de 70 micras, que opera en un estado de "lecho pseudofluidizado" para promover el craqueo de componentes de cadena larga en materias primas pesadas. El sistema cuenta constantemente con entre 600 y 650 toneladas de catalizador balanceado, y cada día necesita añadir entre 8 y 13 toneladas de catalizador nuevo.

Al mismo tiempo, la cantidad de catalizador residual es prácticamente igual a la de catalizador recién añadido, con un promedio de 10 toneladas diarias. Este catalizador se recolecta en instalaciones especializadas, como la Tolva D-1506 y el Silo de Finos, y posteriormente se clasifica y procesa según la norma nacional QCVN 07:2009/BTNMT sobre el umbral de residuos peligrosos. Desde la puesta en funcionamiento de la planta, se han enviado muestras de catalizador residual de RFCC a la unidad de evaluación para su análisis, y todos los resultados han cumplido los requisitos, situándose por debajo del umbral de residuos peligrosos.

Sin embargo, el 21 de marzo de 2023, la unidad de inspección proporcionó resultados de arsénico (As) en el lote de catalizador con fecha del 24 de febrero de 2023, que indicaban 8,05 mg/L, superando el umbral normal de residuos de 2 mg/L. De confirmarse estos resultados, este lote de catalizador RFCC deberá clasificarse y tratarse como residuo peligroso, lo que resultará en un aumento repentino de los costos: de 736.000 VND/tonelada a 4,6 millones de VND/tonelada.

Ante estos resultados "anormales", tras recibir la tarea asignada, los ingenieros del laboratorio volvieron a analizar todas las materias primas, productos químicos y aditivos de procesamiento en el taller del RFCC para rastrear la fuente de As acumulado en el lote de catalizador mencionado. Los resultados de la reevaluación mostraron que ninguna fuente tenía un contenido de arsénico lo suficientemente alto como para acumularse a un nivel superior al umbral en el catalizador. Esto llevó a la conclusión inicial: el método de análisis de la unidad de servicio podría estar alterado, causando errores positivos en los resultados de la prueba.

Cuando los ingenieros de BSR "diagnostican" y encuentran soluciones por sí mismos

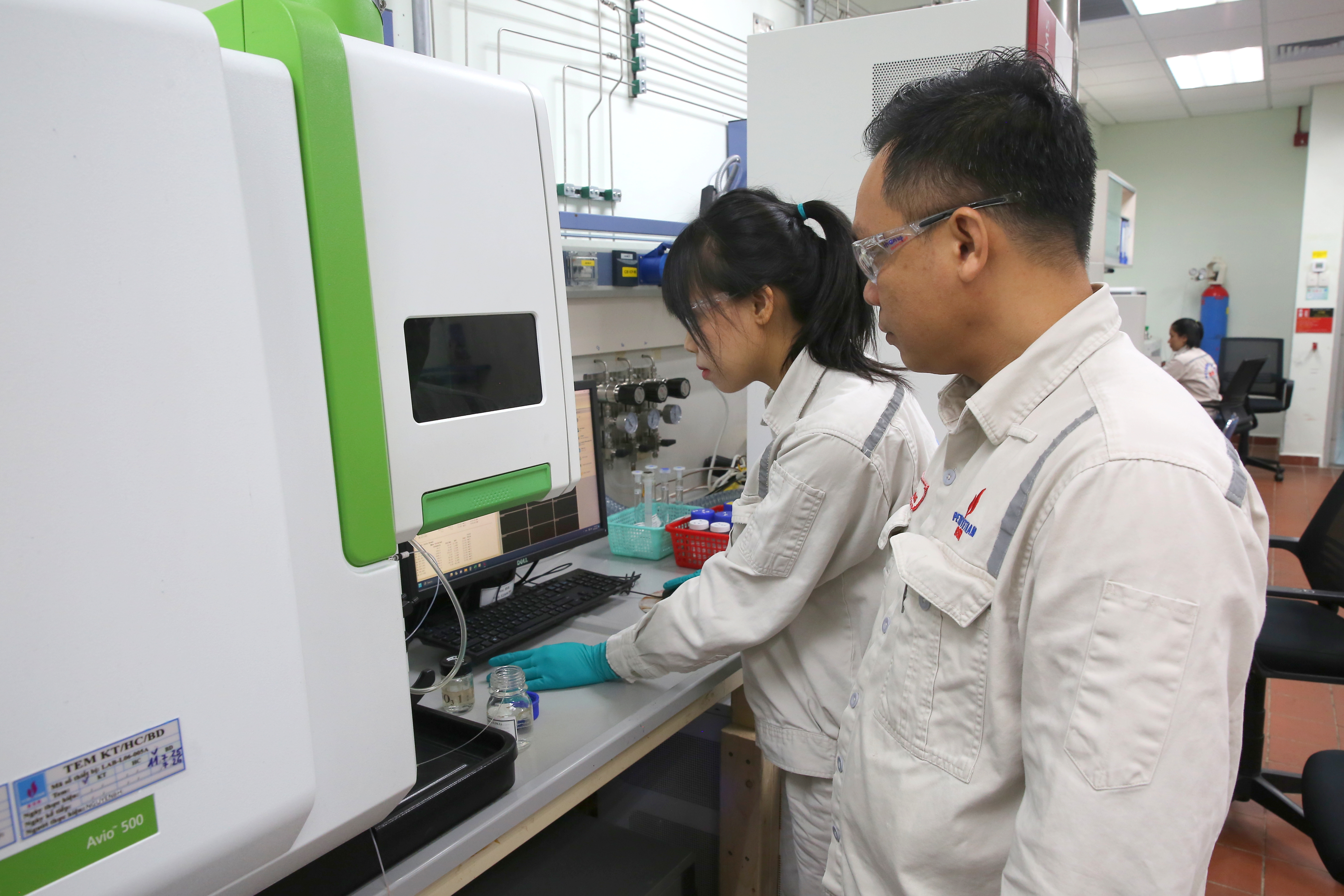

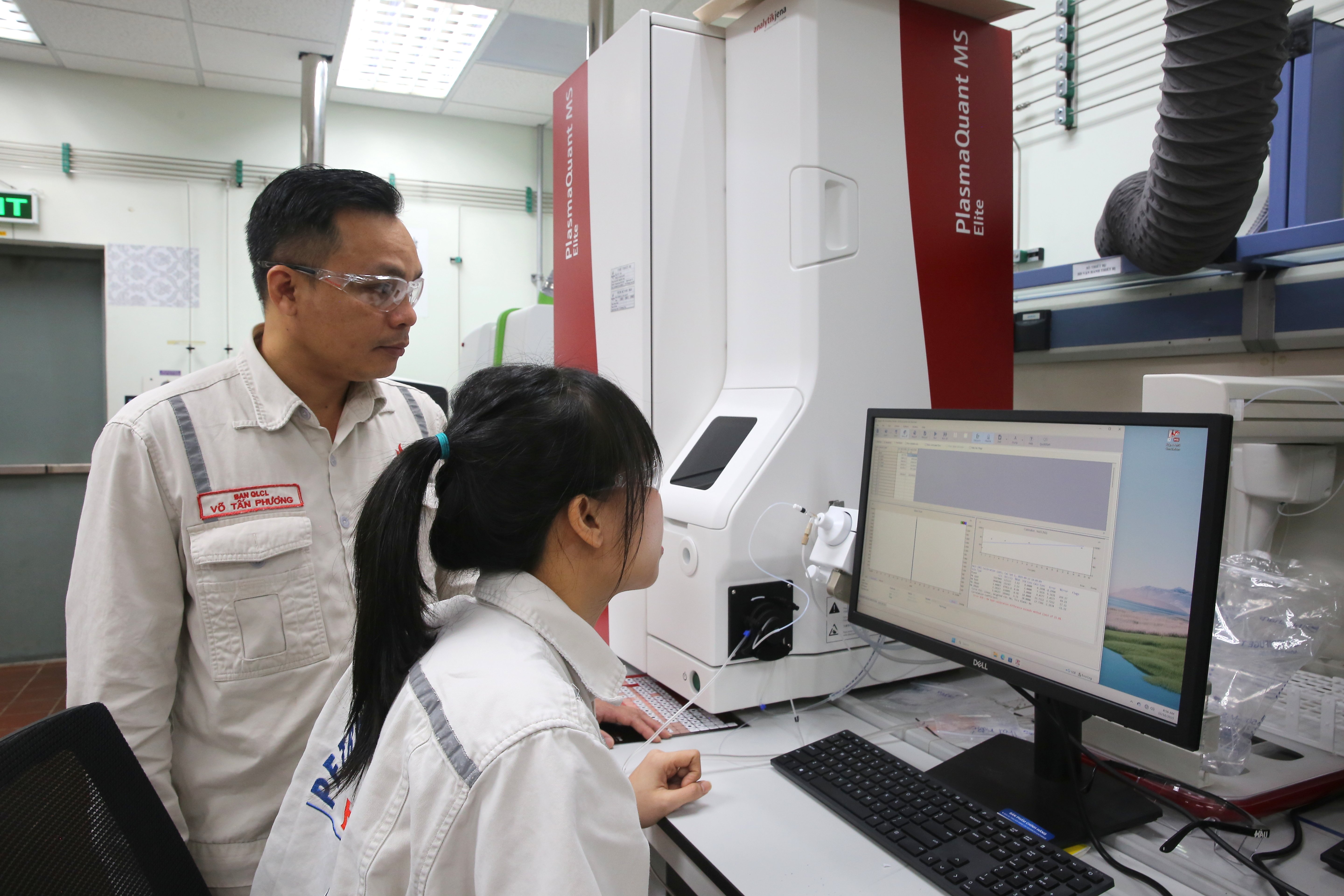

Ante esta realidad, el equipo de ingeniería del Laboratorio BSR, liderado por el ingeniero Vo Tan Phuong, emprendió la investigación y el desarrollo de un método de análisis interno para reemplazar por completo la externalización. Esta tarea requiere no solo un profundo conocimiento de la química analítica, sino también una comprensión profunda del proceso tecnológico del RFCC.

Según el diseño original, el Laboratorio BSR no tenía la función de analizar indicadores metálicos extraídos, como arsénico y antimonio, en catalizadores. Sin embargo, en respuesta a requerimientos urgentes, el equipo de ingeniería aprovechó proactivamente el equipo existente, especialmente la máquina ICP-OES y el evaporador rotatorio, para restablecer todo el proceso de extracción de metales según las normas EPA 200.7 y 1311, pero adaptado a las condiciones reales.

Esta innovadora solución ha reemplazado por completo el costoso equipo especializado con un evaporador rotatorio disponible, lo que facilita la extracción eficaz de metales del catalizador en la fase acuosa. En particular, el equipo de investigación descubrió que la interferencia del elemento de tierras raras lantano (La), presente en catalizadores de zeolita, es la principal causa de resultados incorrectos de arsénico. A partir de ahí, el equipo realizó numerosos experimentos y desarrolló una solución para gestionar los factores de interferencia, garantizando así una alta precisión en los análisis con equipos ICP-OES a longitudes de onda de 193 nm y 197 nm.

Esta solución desarrollada localmente no solo aumenta la precisión de los resultados analíticos, sino que también cumple plenamente con los requisitos técnicos de la norma ISO 17025. Los resultados son impresionantes: al aplicar el nuevo método con resultados de prueba de alta precisión, todas las muestras de catalizador RFCC reanalizadas se encuentran dentro del límite de seguridad, por debajo del umbral de residuos peligrosos. En particular, el grupo de autores colaboró para transferir la solución a la unidad de evaluación para volver a analizar el lote de catalizador mencionado.

Después de aplicar las recomendaciones de BSR, la unidad de prueba volvió a entregar los resultados del análisis del lote de catalizador el 24 de febrero de 2023 y, esta vez, el contenido de arsénico fue inferior al umbral prescrito, lo que confirma la corrección y el valor práctico de la iniciativa.

La iniciativa "Mejora del método de análisis de arsénico y antimonio (EPA 200.7 y 1311) en catalizadores RFCC para aumentar la precisión de los resultados de las pruebas" obtuvo el primer premio del 14.º Concurso de Innovación Técnica de la provincia de Quang Ngai (2024-2025). En términos tecnológicos y medioambientales, el nuevo método permite al Laboratorio BSR ser completamente proactivo en el control de la calidad del catalizador, el cálculo y ajuste de la dosificación de pasivadores de níquel y la clasificación precisa de los catalizadores residuales según la normativa QCVN 07:2009/BTNMT, garantizando así el cumplimiento de la ley y optimizando los costes del tratamiento de residuos.

En términos económicos, los beneficios son aún más evidentes. Anteriormente, el Laboratorio de BSR debía enviar anualmente unas 208 muestras de catalizadores residuales al exterior, con un coste medio de 5,28 millones de VND por muestra. Al hacerlo internamente, el coste es de tan solo 313.033 VND por muestra. Por lo tanto, BSR ahorra anualmente unos 1.033 millones de VND, sin mencionar los beneficios indirectos derivados de su proactividad y rapidez en el control de calidad y la adaptación tecnológica.

El Sr. Pham Cong Nguyen, Jefe del Departamento de Calidad y Seguridad de BSR, comentó: « Al repasar toda la trayectoria, esta iniciativa no es solo la historia de una prueba o un pequeño avance técnico. Detrás de ella se encuentra el espíritu de creatividad, iniciativa y ciencia, valores profundamente arraigados en la cultura de innovación de BSR».

Desde la detección de señales anormales hasta el proceso de diagnóstico, análisis, búsqueda de la causa y desarrollo de un método alternativo completo, los ingenieros de BSR han demostrado su capacidad para dominar la tecnología y una creatividad ilimitada. No solo abordan un problema técnico específico, sino que también contribuyen a reducir costos, mejorar la sostenibilidad de la producción y reafirmar el espíritu de la "gente BSR": hablar menos , pensar más , hacer más, velocidad y alta eficiencia.

Con inteligencia y entusiasmo, los ingenieros del Laboratorio BSR han transformado operaciones aparentemente pequeñas en soluciones que generan beneficios de más de mil millones de VND al año. Esta historia lo confirma una vez más: en la Refinería de Petróleo Dung Quat, cada iniciativa y mejora, ya sea a escala de laboratorio o en el proceso de producción, es un pequeño ladrillo que genera gran valor para la empresa y para la industria energética y petroquímica de Vietnam.

Duque Chinh

Fuente: https://bsr.com.vn/web/bsr/-/cai-tien-phuong-phuong-phap-phan-tich-phong-thi-nghiem-ky-su-bsr-lam-loi-hon-1-billion-dong-moi-nam

![[Foto] Desfile para celebrar el 50 aniversario del Día Nacional de Laos](/_next/image?url=https%3A%2F%2Fvphoto.vietnam.vn%2Fthumb%2F1200x675%2Fvietnam%2Fresource%2FIMAGE%2F2025%2F12%2F02%2F1764691918289_ndo_br_0-jpg.webp&w=3840&q=75)

![[Foto] Adoración a la estatua de Tuyet Son, un tesoro de casi 400 años de antigüedad en la Pagoda Keo](/_next/image?url=https%3A%2F%2Fvphoto.vietnam.vn%2Fthumb%2F1200x675%2Fvietnam%2Fresource%2FIMAGE%2F2025%2F12%2F02%2F1764679323086_ndo_br_tempimageomw0hi-4884-jpg.webp&w=3840&q=75)

Kommentar (0)