کارشناسان میگویند پیچهایی که نمایشگر را به بدنه تایتان متصل میکنند، میتوانند باعث شوند که پوسته فیبر کربنی به تدریج ضعیف شده و وقتی به آستانهای میرسد، زیر دریا خرد شود.

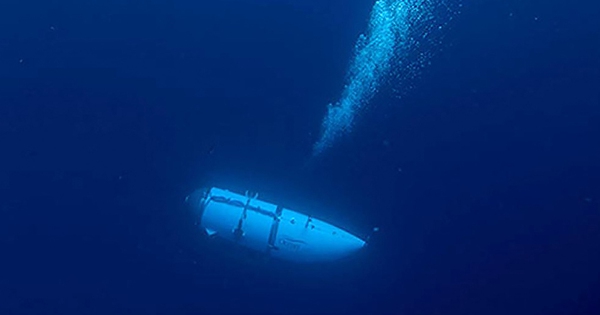

فاجعهی غرق شدن زیردریایی تایتان در کف اقیانوس اطلس در ۲۳ ژوئن، توجه رسانهها و کارشناسان را به خود جلب کرده است. علاوه بر نظرات مربوط به خطاهای طراحی، خطاهای ساختاری یا فرو رفتن بیش از حد در اعماق تایتان، فرضیهی شکست به دلیل مواد (Materials Failure) نیز توسط کارشناسان مطرح شده است.

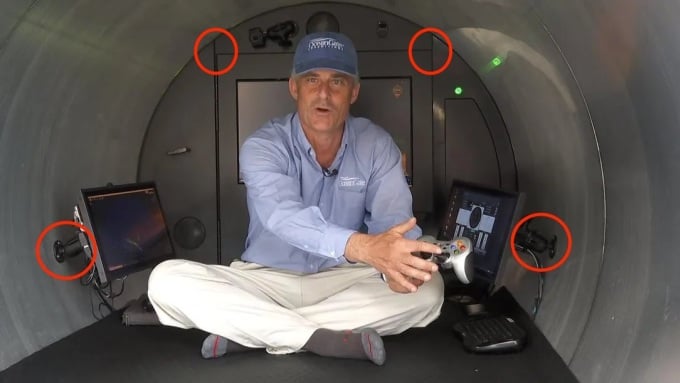

گزارشهایی وجود دارد مبنی بر اینکه شرکت سازنده، اوشنگیت، به طور خودسرانه کشتی تایتان را از یک کشتی سنجش از راه دور علمی به یک کشتی کروز مسافربری تبدیل کرده است. تصاویری از فرآیند ساخت که توسط اوشنگیت منتشر شده نشان میدهد که این شرکت دو صفحه نمایش را مستقیماً به بدنه پیچ کرده است، که همانطور که مدیرعامل استاکتون راش زمانی تبلیغ کرده بود، از بیرون با فیبر کربن پوشیده شده است.

دو صفحه نمایش که به بدنه پیچ شده و با دست (در بالا) در تایتان به هم متصل شدهاند، در ویدیوی معرفی زیردریایی تایتان نشان داده شدهاند. عکس: OceanGate

این یک تابو است زیرا فیبر کربن ۵ برابر قویتر از فولاد است اما بسیار شکننده است، اغلب با چسب رزین مخلوط میشود تا به سطح مادهای که قرار است پوشانده شود، بچسبد. این فرآیند پوشش از قرار دادن هر لایه روی یکدیگر ایجاد میشود، شبیه به چسباندن لایههای کاغذ با چسب.

بنابراین، ساختار فیبر کربنی یک ورق یکپارچه خالص نخواهد بود، بلکه ترکیبی از فیبر کربن و رزین است. اوشنگیت در پتنتی که در سال ۲۰۲۱ ثبت کرده، از نام «کامپوزیت فیبر کربنی» برای این ماده استفاده کرده است.

از آنجا که این یک کامپوزیت است، حفرههای میکروسکوپی در ساختار فیبر کربن وجود دارد که رزین نمیتواند آنها را پر کند. OceanGate میگوید نسبت حفره کمتر از ۱٪ است، اما این عدد به طور خاص مشخص نشده است. تفاوت بین نسبت حفره ۰.۹۹٪ و ۰.۰۰۰۰۰۰۰۰۰۰۰۰۱٪ میتواند تأثیر زیادی بر چارچوب کلی سازه و همچنین میزان شکستگی ماده داشته باشد.

روش سوراخ کردن و پیچ کردن صفحه روی بدنه، ترکهای کوچکی در سطح کامپوزیت داخل ایجاد میکند. پس از غواصیهای فراوان برای بازدید از لاشه تایتانیک در عمق ۳۸۰۰ متری، بدنه تایتان برای مدت طولانی دائماً تحت فشار زیادی قرار میگیرد و باعث میشود ترکها به سرعت شیشههای شکسته پخش شوند.

این پدیده را میتوان با تصویر یک یخچال طبیعی با سوراخی روی سطح آن مقایسه کرد. ترک در ابتدا کوچک است، اما به تدریج، پس از هر بار چکش زدن به مدت طولانی و با نیروی کافی، باعث شکافته شدن یک بلوک صدها متری میشود که منجر به ترک خوردن یک بلوک بزرگ یخ میشود.

فیبر کربن به خاطر استحکامش شناخته شده است، اما این استحکام فشاری نیست که کلید تحمل فشار در کف اقیانوس است، بلکه استحکام کششی است که از کشیده شدن و شکستن قاب جلوگیری میکند.

فیبر کربن کامپوزیتی کندتر از فیبر کربن خالص ترک میخورد و باعث میشود فرآیند ترک خوردن به تدریج رخ دهد، ترکهای ساختاری بسیار کوچک هستند که از بیرون قابل تشخیص نیستند. سرعت ترک خوردن در همان لایه فیبر کربن از لایهای به لایه دیگر افزایش مییابد، بنابراین ترکها به تدریج رشد میکنند تا اینکه درونیترین ساختار بسیار ضعیف شود.

وقتی همه شرایط فراهم باشد، فقط یک برخورد جزئی، یک فشار لغزشی با هر جسمی در کف اقیانوس، کافی است تا باعث فروپاشی وحشتناک زیردریایی تایتان شود و جان ۵ نفر از سرنشینان آن را بگیرد.

در آن صورت، ساختار کامپوزیت فیبر کربنی ناگهان فرو میریزد، حتی با اینکه سفرهای قبلی عادی بودهاند. این توضیح میدهد که چرا سفرهای قبلی تایتان عادی بودند، اما آخرین سفر در ۱۸ ژوئن زمانی بود که فضاپیما به نقطه شکست خود رسید.

حتی اگر بین بدنه تیتانیومی و پوسته بیرونی کامپوزیت فیبر کربنی فاصله مشخصی وجود داشته باشد تا سوراخهای پیچ باعث ترک خوردن نشوند، سوراخ کردن بدنه تیتانیومی کشتی همچنین فرصتی را برای زنگزدگی سریعتر فلز ایجاد میکند.

تیتانیوم نسبت به آهن و مس کمتر در معرض زنگزدگی است، اما رنگ بدنه تیتانیوم خالص نیست، بلکه بیشتر شبیه آلیاژ تیتانیوم است، همانطور که OceanGate تبلیغ میکند، یا یک ماده فولادی سخت شبیه به استفاده نیروی دریایی ایالات متحده برای زیردریاییها.

فرآیند پیچیدن فیبر کربن به دور بدنه تایتان. منبع: OceanGate

شرکت اوشنگیت میتواند به جای تیتانیوم خالص از آلیاژی برای ساخت بدنه استفاده کند که هزینههای تولید را کاهش میدهد، اما در عین حال آن را در برابر زنگزدگی آسیبپذیرتر میکند. در این صورت، محل پیچها همیشه اولین جایی خواهد بود که زنگ میزند و منجر به خطر گسترش و تضعیف سازه اطراف میشود.

احتمالاً پیچهای اضافی به بدنه کشتی اوشنگیت اضافه شده بود، زیرا قرار بود برای حمل گردشگران مورد استفاده قرار گیرد و نیاز به نصب تجهیزات نظارتی بیشتری داشت. علاوه بر این، جوشهای قاب روی درها کاملاً ناهموار بودند و هیچ گونه محافظ زنگزدگی یا خوردگی اضافی نداشتند، شبیه به طراحی پنجرههای بالکن یک خانه.

در فناوری مواد، سطح زیرین جوش به دلیل تماس حداقل دو ماده مختلف، مستعدترین قسمت برای زنگزدگی و زوال ساختاری است.

خطر این روش حتی از روش پیچ و مهره هم بیشتر است. جوش ممکن است دارای پیوند فلزی باشد که به دلیل خوردگی الکتروشیمیایی در معرض رطوبت بالا، منجر به گسترش سریع زنگزدگی میشود. برای محدود کردن خطر، سازنده میتواند این جوشها را با یک فیلم نازک ضد سایش و ضد خوردگی بپوشاند تا از مواد و سازه در شرایط محیطی محافظت کند، اما هیچ مدرکی وجود ندارد که نشان دهد OceanGate این اقدام ایمنی را اجرا کرده است.

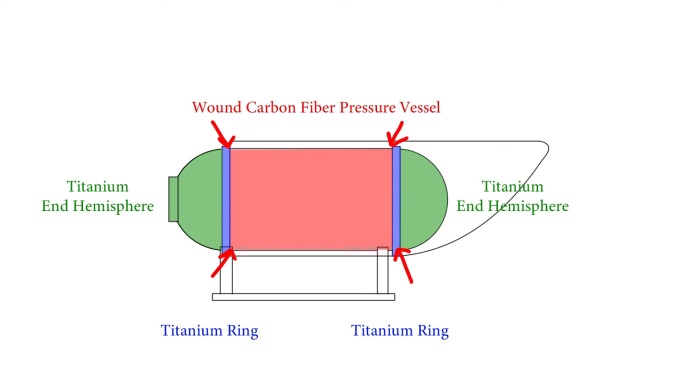

طراحی تیتان از پتنت اصلی اوشنگیت نشان میدهد که این کشتی بر اساس نسل اول زیردریاییهای عمیق Alvin DSV ساخته شده است که هنوز هم مورد استفاده قرار میگیرد. آقای راش به جای استفاده از شکل کروی سنتی برای بهینهسازی توانایی تحمل فشار از همه جهات، تیتان را به یک لوله تبدیل کرد تا مسافران بیشتری را در خود جای دهد.

دو طرف شیشه از تیتانیوم ساخته شدهاند، در حالی که قاب استوانهای مرکزی با لایههایی از فیبر کربن به ضخامت حدود ۱۳ سانتیمتر پیچیده شده است. استوانه مرکزی برای تحمل نیروی اصلی طراحی شده است، در حالی که این ناحیه با پیچ و مهره و جوشکاری ساخته شده است.

طراحی زیردریایی اوشنگیت شامل دو انتها و یک حلقه از جنس تیتانیوم است که نقطه اتصال را تقویت میکند. گرافیک: Oceanliner Designs

پوشش کربنی با ضخامت ۱۳ سانتیمتر ممکن است به کشتی کمک کند تا مقاومت خود را در برابر فشار خارجی افزایش دهد، اما ناخواسته شکنندگی آن را نیز افزایش میدهد و مشاهده ترکهای بسیار کوچک درون ساختار لایه را دشوارتر میکند.

اتصالات بین بدنه لوله و سر و دم تیتانیومی از یک سری واحد چاپ سهبعدی نشدهاند، بلکه با استفاده از یک مکانیزم آببندی به هم جوش داده شدهاند که خطر تضعیف قاب مکانیکی را ایجاد میکند. ساختار کلی به دلیل استفاده از مواد مختلف، از جمله فیبر کربن، تیتانیوم و شیشه اکریلیک، بسیار ضعیف است. هر ماده در یک محیط، استحکام، انبساط و شکنندگی متفاوتی دارد.

به همین دلیل است که فناوری چاپ سهبعدی برای ساخت بدنه فضاپیماها ترجیح داده میشود، حتی با وجود اینکه چندین برابر گرانتر از روش مونتاژ است. با این فناوری، تولیدکنندگان فقط یک بار برای داشتن یک محصول کامل، صرف نظر از پیچیدگی طرح، بدون هیچ جوشکاری یا پیچ و مهرهای، به چاپ سهبعدی نیاز دارند و به کاهش خطر برای ساختار کلی کمک میکنند.

شرکت اوشنگیت در پتنت خود اشاره میکند که زیردریایی تایتان را با خیال راحت در فشار ۵۰۰۰ تا ۶۰۰۰ psi (۴۰۰ برابر فشار اتمسفر) آزمایش کرده است. این فشار آزمایش معادل فشاری است که این زیردریایی در عمق ۴۰۰۰ متری با آن مواجه خواهد شد.

اما از نظر فرآیند ارزیابی ایمنی، این یک خطای بسیار جدی است. سازنده مسئولیت دارد تا اطمینان حاصل کند که محصول میتواند شرایطی بسیار شدیدتر از شرایط استفاده عادی را تحمل کند. اوشنگیت باید قبل از اینکه به تایتان اجازه دهد به طور منظم با فشار ۶۰۰۰ psi کار کند، اطمینان حاصل میکرد که میتواند حداقل ۸۰۰۰ تا ۱۰۰۰۰ psi فشار را تحمل کند، نه اینکه طبق نتایج آزمایش، به آن اجازه دهد گردشگران را در حداکثر سطح فشار حمل کند.

تاکتیکهای بازاریابی شرکت اوشنگیت برای کشتی تایتان و بستههای سفر دریایی اکتشافی آن، سوالاتی را در مورد اینکه آیا بازرسیهای ایمنی مطابق با استانداردهای بینالمللی انجام شده است یا خیر، مطرح کرده است.

بقایای زیردریایی تیتان در ۲۸ ژوئن به بندر سنت جان کانادا منتقل شد. عکس: آسوشیتدپرس

اوشنگیت ادعا کرده است که زیردریاییاش آنقدر جدید است که از استانداردهای ایمنی معمول فراتر رفته و هیچ سازمانی نمیتواند آن را بازرسی کند. از سوی دیگر، اوشنگیت در پتنت خود از مفهوم اثباتنشدهی «آلیاژ تیتانیوم - فیبر کربن» استفاده میکند، به جای اینکه به وضوح ماده را به عنوان «آلیاژ تیتانیوم» تعریف کند و نه تیتانیوم خالص و کامپوزیت فیبر کربن و نه فیبر کربن خالص.

در واقع، تولیدکنندگان میتوانند از مواد جدیدی استفاده کنند که قویتر، بادوامتر و سختتر هستند، اما همیشه باید استانداردهای ایمنی را بالاتر از حداقل تضمین کنند. نوسازی و تعیین استانداردهای ایمنی توسط خودتان، همیشه پتانسیل ایجاد حادثه را دارد.

این مقاله دیدگاههای نویسنده، دانگ نات مین، را نشان میدهد که در حال حاضر دانشجوی دکترا در مرکز مهندسی سطح پیشرفته مواد شورای تحقیقات استرالیا (ARC SEAM)، مستقر در دانشگاه فناوری سوینبرن در ملبورن است.

دانگ نات مین

لینک منبع

![[عکس] دبیرکل تو لام از معاون رئیس گروه Luxshare-ICT (چین) استقبال کرد](https://vphoto.vietnam.vn/thumb/1200x675/vietnam/resource/IMAGE/2025/11/15/1763211137119_a1-bnd-7809-8939-jpg.webp)

![[عکس] نخست وزیر فام مین چین با نمایندگان معلمان برجسته دیدار میکند](https://vphoto.vietnam.vn/thumb/1200x675/vietnam/resource/IMAGE/2025/11/15/1763215934276_dsc-0578-jpg.webp)

نظر (0)