|

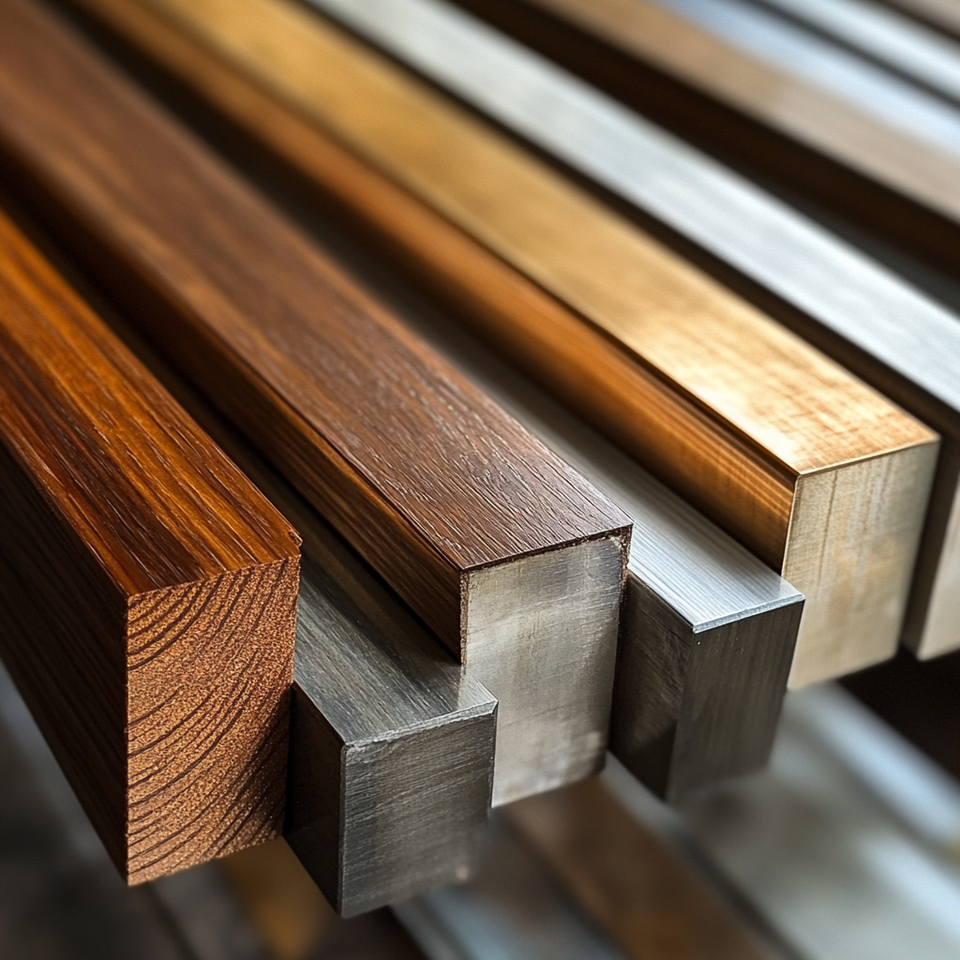

Ce type de bois a une structure compacte et est aussi durable que l'acier. Photo : InventWood . |

En 2018, Liangbing Hu, spécialiste des matériaux à l'Université du Maryland, a découvert comment transformer du bois ordinaire en un matériau plus résistant que l'acier. Cette technologie est désormais sur le point d'être produite en série.

Au début, l'expérience semblait être une découverte remarquable qui resterait finalement dans les annales. De nombreuses personnes ont contacté Hu au sujet de l'entreprise, mais il leur a expliqué qu'il n'était qu'un simple professeur d'université et qu'il n'avait aucune idée de ce qu'il allait faire de ce projet.

Plutôt que d'abandonner, Hu a passé les années suivantes à perfectionner la technologie, réduisant le temps de production du matériau de plus d'une semaine à quelques heures seulement. Rapidement, la technologie était prête à être commercialisée et il en a concédé la licence à InventWood.

La startup produit actuellement ses premiers lots de Superwood, à partir de cet été. Alex Lau, PDG d'InventWood, a déclaré que cette première usine commerciale de ce type était de petite taille. Les premiers produits serviront à construire l'« enveloppe » d'un bâtiment, les parties non porteuses qui requièrent néanmoins esthétique et durabilité.

À long terme, ils souhaitent remplacer l'ossature du bâtiment par du bois extra-dur, plutôt que des matériaux traditionnels. « Car 90 % des émissions de carbone des bâtiments proviennent du béton et de l'acier pendant la construction », a déclaré M. Lau.

Pour construire l'usine, InventWood a levé 15 millions de dollars lors de son premier tour de table de série A. Ce tour a été mené par le Grantham Fund, avec la participation de Baruch Future Ventures, Builders VC et Muus Climate Partners, trois fonds de premier plan investissant dans l'innovation en matière de technologies durables, de climat et de matériaux.

Superwood utilise du bois ordinaire, principalement composé de deux composants : la cellulose et la lignine. La cellulose nanocristalline est en réalité plus résistante que la fibre de carbone. L'objectif principal est donc d'améliorer la résistance de cette essence intrinsèque du bois.

L'entreprise utilise des produits chimiques utilisés dans l'industrie alimentaire pour modifier la structure moléculaire du bois, puis comprime le matériau pour augmenter le nombre de liaisons hydrogène entre les molécules de cellulose.

|

Le Superwood est dix fois plus durable que le bois ordinaire. Photo : InventWood. |

Avec sa capacité à comprimer le matériau quatre fois, beaucoup penseraient que le Superwood est tout aussi résistant. « En réalité, il est environ dix fois plus résistant grâce aux liaisons supplémentaires créées lors de ce processus », explique Lau.

Le résultat est un matériau offrant une résistance à la rupture 50 % supérieure à celle de l'acier et un rapport résistance/poids 10 fois supérieur, selon l'entreprise. Il répond également aux normes de résistance au feu de classe A, ce qui signifie qu'il est très résistant au feu, à la pourriture et aux insectes.

Infusé de polymère, il est stable en extérieur et convient donc parfaitement comme revêtement de sol, revêtement de sol extérieur ou toiture. M. Lau a expliqué que le procédé de compression approfondit également la couleur, lui donnant l'aspect d'un bois tropical haut de gamme.

À long terme, InventWood prévoit d'utiliser des copeaux de bois, souvent issus de déchets de fabrication, pour créer des poutres structurelles de toutes tailles. Elles peuvent avoir le même aspect que des bois naturels haut de gamme (comme le noyer ou l'ipé), sans aucun traitement esthétique supplémentaire, a expliqué Lau.

Source : https://znews.vn/cong-ty-san-xuat-go-cung-hon-thep-post1552998.html

![[Infographie] En 2025, 47 produits obtiendront l'OCOP national](https://vphoto.vietnam.vn/thumb/402x226/vietnam/resource/IMAGE/2025/7/16/5d672398b0744db3ab920e05db8e5b7d)

Comment (0)