מ"לב" המפעל לבעיית הזרז

בתהליך ההפעלה של בית הזיקוק לנפט דאנג קוואט, סדנת RFCC (פיצוח קטליטי נוזלי של שאריות) נחשבת ל"לב" המערכת כולה. כאן מתרחש תהליך המרת שאריות כבדות מיחידת זיקוק נפט גולמי (CDU) למוצרים קלים בעלי ערך כלכלי גבוה כגון בנזין, גז טבעי נוזלי (LPG), פרופילן, סולר ודלק.

מגדל התגובה של המפעל מורכב מארבעה סדנאות: מגדל תגובה, מערכת התחדשות זרז, הפרדת מוצרים וטיפול בתוצרי לוואי של גז. עם קיבולת ייצור מתוכננת של כ-69,700 חביות ליום, ה-RFCC יכול לפעול כיום ביותר מ-110% קיבולת בתנאים אופטימליים - עדות ליכולות הטכניות, התפעוליות והשיפור המתמיד של צוות ההנדסה של BSR .

ליבת תהליך הטיפול ב-RFCC היא הזרז - הגורם המכריע ביעילות ובאיכות המוצר. הזרז בו נעשה שימוש הוא זאוליט אבקתי דק, בגודל ממוצע של 70 מיקרון, הפועל במצב של "מצע מדומה נוזלי" כדי לקדם את פיצוח רכיבים ארוכי שרשרת בחומרי גלם כבדים. למערכת יש תמיד כ-600-650 טון של זרז מאוזן, וכל יום יש צורך להוסיף 8-13 טון של זרז חדש.

במקביל, כמות הזרז הפסולת כמעט שווה לכמות הזרז החדש שנוסף, בממוצע 10 טון/יום. זרז זה נאסף באתרים ייעודיים כגון Hopper D-1506 ו-Silo Fine, לאחר מכן מסווג ומעובד בהתאם לתקנים הלאומיים QCVN 07:2009/BTNMT בנושא סף פסולת מסוכנת. מאז שהמפעל החל לפעול, דגימות של זרז פסולת RFCC נשלחו ליחידת ההערכה לניתוח, והתוצאות עמדו כולן בדרישות - מתחת לסף הפסולת המסוכנת.

עם זאת, ב-21 במרץ 2023, יחידת הפיקוח סיפקה את תוצאות הארסן (As) באצוות הזרז מיום 24 בפברואר 2023 כ-8.05 מ"ג/ליטר, שחורג מסף הפסולת הרגיל של 2 מ"ג/ליטר. אם תוצאות אלו יאושרו, אצוות הזרז של RFCC זו תצטרך להיות מסווגת ולטפל בה כפסולת מסוכנת - מה שיביא לעלייה פתאומית בעלויות: מ-736,000 דונג וייט לטון ל-4.6 מיליון דונג וייט לטון.

לנוכח תוצאות "חריגות" כאלה, עם קבלת המשימה שהוטלה עליהם, מהנדסי המעבדה ניתחו מחדש את כל חומרי הגלם, הכימיקלים ותוספי העיבוד בסדנת RFCC כדי לאתר את מקור הארסן שהצטבר באצווה של הזרז הנ"ל. תוצאות ההערכה החוזרת הראו כי אף מקור לא הכיל תכולת ארסן גדולה מספיק כדי להצטבר לרמה העולה על הסף בזרז. עובדה זו העלתה את המסקנה הראשונית: ייתכן ששיטת הניתוח של יחידת השירות השתבשה, מה שגרם לשגיאות חיוביות בתוצאות הבדיקה.

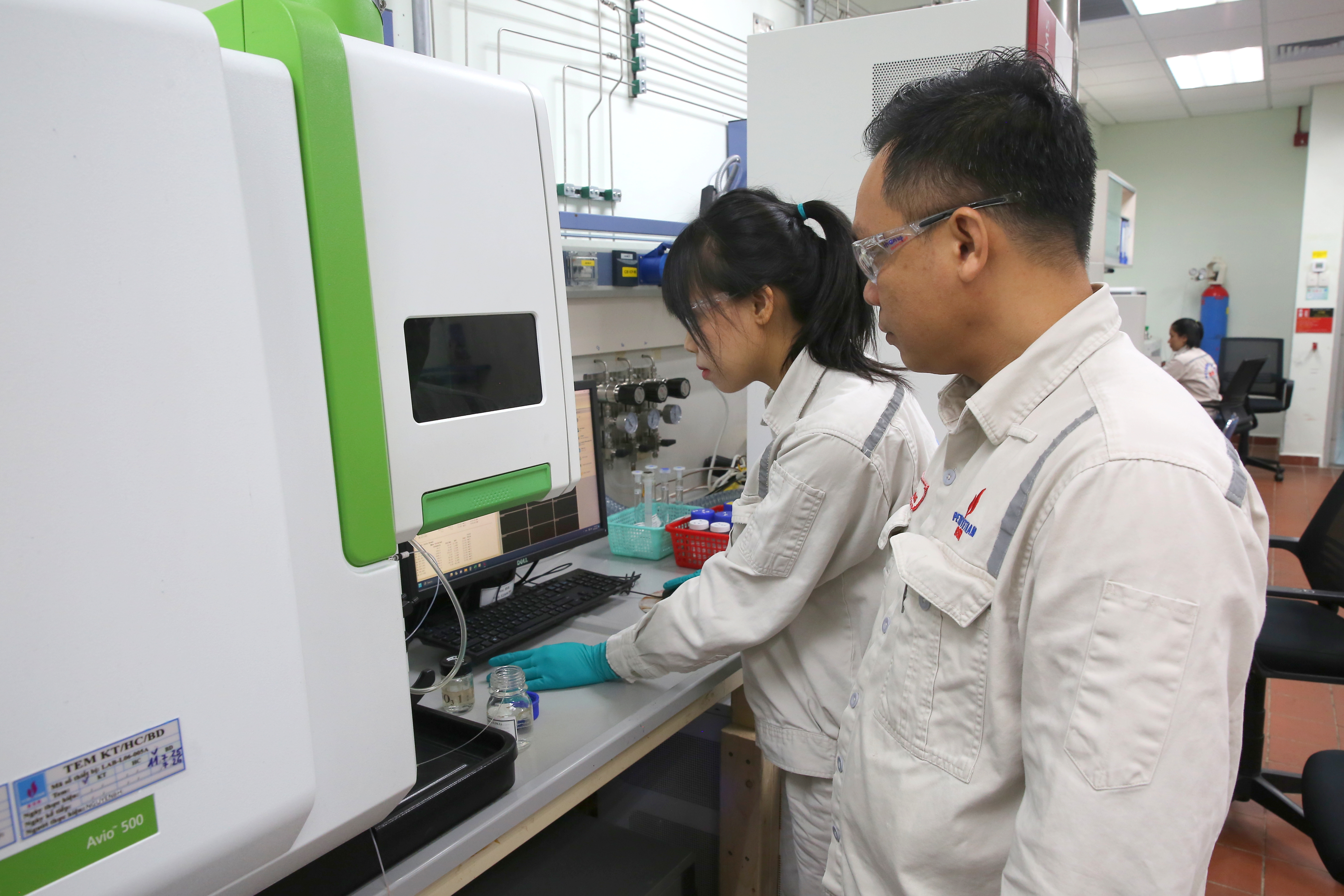

כאשר מהנדסי BSR "מאבחנים" ומוצאים פתרונות בעצמם

לנוכח מציאות זו, צוות ההנדסה של מעבדת BSR - בראשות המהנדס וו טאן פואנג - החל במחקר ופיתוח של שיטת ניתוח פנימית שתחליף לחלוטין את מיקור החוץ. זוהי משימה הדורשת לא רק ידע מעמיק בכימיה אנליטית, אלא גם הבנה עמוקה של התהליך הטכנולוגי של RFCC.

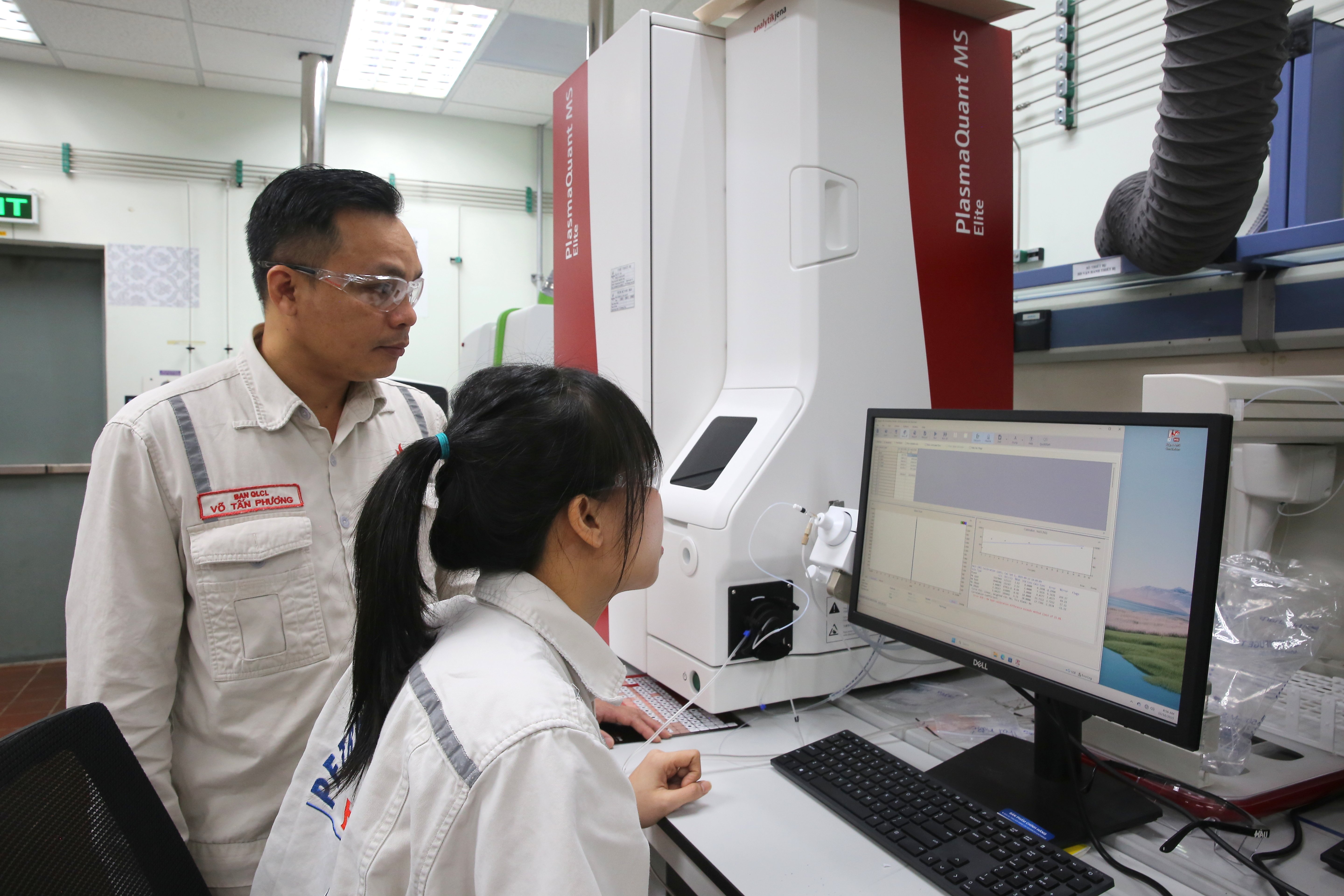

על פי התכנון המקורי, למעבדת BSR לא הייתה פונקציה של ניתוח אינדיקטורים של מתכות המופקות כגון ארסן ואנטימון בקטליזטורים. עם זאת, בתגובה לדרישות דחופות, צוות ההנדסה ניצל באופן יזום את הציוד הקיים - ובמיוחד מכונת ICP-OES ומאייד סיבובי - כדי לבסס מחדש את תהליך מיצוי המתכות כולו בהתאם לתקני EPA 200.7 ו-1311, אך "מותאם" לתנאים בפועל.

פתרון חדשני זה החליף לחלוטין ציוד יקר ויקר במאייד סיבובי זמין, ומסייע לחלץ ביעילות מתכות מהזרז לפאזה המים. בפרט, צוות המחקר גילה כי הפרעות מהיסוד הנדיר לנתן (La) - המופיע בזרזים של זזוליט - הן הגורם העיקרי לתוצאות שגויות של ארסן. משם, הצוות ערך ניסויים רבים, בנה פתרון לטיפול בגורמי הפרעות, תוך הבטחת דיוק גבוה בעת ניתוח בציוד ICP-OES באורכי גל של 193 ננומטר ו-197 ננומטר.

פתרון "ביתי" זה לא רק מסייע להגביר את דיוק תוצאות הניתוח, אלא גם עומד במלואו בדרישות הטכניות של תקן ISO 17025. התוצאות מרשימות, כאשר מיישמים את השיטה החדשה עם תוצאות בדיקה מדויקות ביותר, דגימות הזרז RFCC שנבדקו מחדש נמצאות כולן בגבול הבטיחות, מתחת לסף של פסולת מסוכנת. בפרט, קבוצת המחברים שיתפה פעולה כדי להעביר את הפתרון ליחידת ההערכה כדי לנתח מחדש את אצוות הזרז הנ"ל.

לאחר יישום המלצות BSR, יחידת הבדיקה מסרה מחדש את תוצאות ניתוח אצוות הזרז ב-24 בפברואר 2023, והפעם, תכולת הארסן הייתה נמוכה מהסף שנקבע, מה שאישר את נכונות היוזמה ואת הערך המעשי שלה.

היוזמה "שיפור שיטת ניתוח ארסן ואנטימון (EPA 200.7 ו-1311) בזרזים של RFCC כדי להגביר את דיוק תוצאות הבדיקה" זכתה בפרס הראשון בתחרות החדשנות הטכנית ה-14 של מחוז קוואנג נגאי (2024-2025). מבחינת טכנולוגיה וסביבה, השיטה החדשה מסייעת למעבדת BSR להיות פרואקטיבית לחלוטין בבקרת איכות הזרז, חישוב והתאמת מינון הכימיקלים הפסיביים של ניקל, וסיווג מדויק של זרזים לפסולת בהתאם לתקנות QCVN 07:2009/BTNMT, הבטחת עמידה בחוק ואופטימיזציה של עלויות הטיפול בפסולת.

מבחינה כלכלית, היתרונות ברורים אף יותר. בעבר, מדי שנה מעבדת BSR הייתה צריכה לשלוח כ-208 דגימות זרז פסולת לחוץ, בעלות ממוצעת של 5.28 מיליון דונג וייטנאמי לדגימה. כאשר עושים זאת באופן פנימי, העלות היא רק 313,033 דונג וייטנאמי לדגימה. לפיכך, מדי שנה BSR חוסכת כ-1.033 מיליארד דונג וייטנאמי - שלא לדבר על היתרונות העקיפים של פרואקטיביות ומהירות בבקרת איכות והתאמת טכנולוגיה.

מר פאם קונג נגוין - ראש מחלקת איכות ובטיחות ב-BSR ציין: " במבט לאחור על כל המסע, יוזמה זו אינה רק סיפור על בדיקה או צעד טכני קטן. מאחוריה עומדת רוח היצירתיות, היוזמה והמדע - ערכים המושרשים עמוק בתרבות החדשנות של BSR."

החל מגילוי סימנים חריגים, דרך תהליך ה"אבחון", הניתוח, מציאת הגורם, ובניית שיטה חלופית שלמה, מהנדסי BSR הוכיחו את יכולתם לשלוט בטכנולוגיה ויצירתיות בלתי מוגבלת. הם לא רק מטפלים בבעיה טכנית ספציפית, אלא גם תורמים להפחתת עלויות, שיפור הקיימות בייצור ואישור רוח "אנשי BSR" - לדבר פחות , לחשוב יותר , לעשות יותר, מהירות גבוהה, יעילות גבוהה.

בעזרת אינטליגנציה והתלהבות, מהנדסי מעבדת BSR הפכו פעולות שנראו קטנות לכאורה לפתרונות המביאים תועלת של יותר ממיליארד וייטנאם דונג בשנה. סיפור זה מאשר שוב: בבית הזיקוק לנפט דונג קוואט, כל יוזמה ושיפור, בין אם בקנה מידה מעבדתי ובין אם בתהליך הייצור, הם לבנה קטנה שבונה ערך רב עבור הארגון ועבור תעשיית האנרגיה והפטרוכימיה בווייטנאם.

דוק צ'ין

מקור: https://bsr.com.vn/web/bsr/-/cai-tien-phuong-phuong-phap-phan-tich-phong-thi-nghiem-ky-su-bsr-lam-loi-hon-1-billion-dong-moi-nam

![[תמונה] סגידה לפסל טוייט סון - אוצר בן כמעט 400 שנה בפגודת קאו](/_next/image?url=https%3A%2F%2Fvphoto.vietnam.vn%2Fthumb%2F1200x675%2Fvietnam%2Fresource%2FIMAGE%2F2025%2F12%2F02%2F1764679323086_ndo_br_tempimageomw0hi-4884-jpg.webp&w=3840&q=75)

![[תמונה] מצעד לציון 50 שנה ליום הלאומי של לאוס](/_next/image?url=https%3A%2F%2Fvphoto.vietnam.vn%2Fthumb%2F1200x675%2Fvietnam%2Fresource%2FIMAGE%2F2025%2F12%2F02%2F1764691918289_ndo_br_0-jpg.webp&w=3840&q=75)

תגובה (0)