Październikowa fala pożarów samochodów elektrycznych, w tym modeli z wyższej półki, takich jak Xiaomi SU7 Ultra, NIO ET7, Li Auto MEGA, Mercedes-Benz EQE i Porsche Taycan, ponownie sprawiła, że bezpieczeństwo akumulatorów wysunęło się na pierwszy plan. Dane i dowody pokazują, że wyścig o wydajność – od wysokiej gęstości energii po ultraszybkie ładowanie – odbywa się kosztem stabilności termicznej i wymaga bardziej rygorystycznego zarządzania ryzykiem (za pośrednictwem 36kr.com).

Wysoka gęstość energii: zaleta zasięgu, stabilność termiczna pod względem ciśnienia

Przejście z materiałów litowo-żelazowo-fosforanowych (LFP) na materiały litowo-trójskładnikowe (NCM/NCA) dodatnie zwiększyło gęstość energii i rozszerzyło zakres działania. Jednak w porównaniu z materiałami LFP, które mają stabilną strukturę krystaliczną i trudno uwalniają tlen, materiały o wysokiej zawartości niklu zmniejszają stabilność termiczną.

Doświadczenie rynkowe zmusiło branżę do dostosowania się: po incydentach związanych z NCM 811 (GAC Aion S w 2020 r.; General Motors wycofał prawie 70 000 pojazdów w 2021 r. z powodu wysokiego ryzyka związanego z akumulatorami niklowymi, LG Chem wypłaciło 1 miliard dolarów odszkodowania), popularny współczynnik NCM zmienił się na 5-2-3/6-2-2, aby zrównoważyć wydajność i bezpieczeństwo. Akumulatory LFP są nadal szeroko stosowane w segmencie poniżej 200 000 juanów ze względu na koszty, podczas gdy akumulatory trójskładnikowe są stosowane w samochodach średniej i wysokiej klasy (na przykład Tesla używa akumulatorów trójskładnikowych w wersji o dużym zasięgu, a LFP w wersji standardowej).

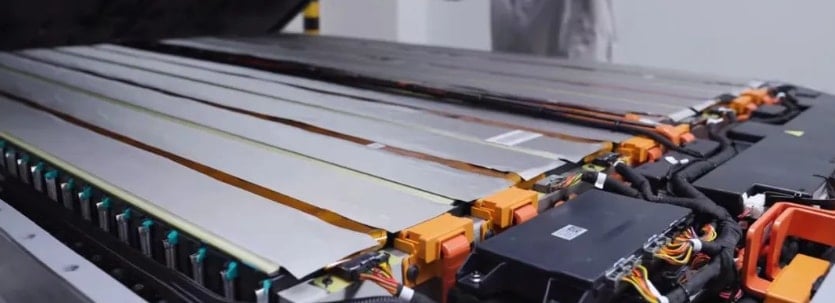

Od 18650 do 4680, następnie CTP/CTC: wydajność objętościowa i duże ryzyko ogniw

Oprócz materiałów, udoskonalenia architektoniczne pomogły „skompresować” więcej energii w tej samej objętości. Pierwszy model Tesli S wykorzystywał konstrukcję ogniwo-moduł-pakiet: każdy moduł zawierał około 444 ogniw 18650, wyposażonych we własny system zarządzania budynkiem (BMS) i przewody chłodzące; pakiet mógł składać się z 16 modułów, wykonanych z materiałów ognioodpornych. Od tego czasu obserwuje się tendencję do redukcji i eliminacji modułów (CTP – Cell to Pack) oraz głębokiej integracji (CTC – Cell to Chassis).

Rozmiar ogniw cylindrycznych zwiększono z 18650 do 21700 i 4680; pod względem objętości, BYD zoptymalizował Blade, aby zwiększyć współczynnik wykorzystania objętości o około 50%, zwiększając pojemność ogniwa ze 135 Ah do ponad 200 Ah. CATL z Qilin zwiększył współczynnik wykorzystania objętości do 72%, przekraczając próg 63% wynoszący 4680; rozwiązania CTC zostaną wprowadzone do masowej produkcji odpowiednio w latach 2022–2023.

Wadą jest to, że ogniwa o dużej pojemności, w przypadku wewnętrznego zwarcia, mogą szybko rozpraszać ciepło, tworząc gorące punkty i intensywniejszą reakcję łańcuchową. Czas od momentu zapłonu do momentu dymienia jest zatem bardzo krótki i trudny do kontrolowania. Oprócz ogniwa, ryzyko stwarza również proces pakowania pakietu: w 2019 roku firma NIO wycofała z rynku 4803 samochody ES8 z powodu nieprawidłowego okablowania wysokiego napięcia w pakiecie.

Wyścig szybkiego ładowania 800 V–10 C: lepsze wrażenia, mniejszy margines bezpieczeństwa

Moc ładowania = napięcie × prąd. Pierwsza generacja samochodów 400 V charakteryzowała się prądem ładowania poniżej 1°C. Tesla stopniowo zwiększała moc superładowarki z 90 kW (V1) do 250 kW (V3), dodając około 250 km zasięgu po 15 minutach ładowania przy prądzie ładowania 2–2,5°C.

Porsche Taycan był pionierem platformy 800 V z szybkim ładowaniem o mocy 270 kW: zwiększenie napięcia zmniejsza prąd i straty ciepła, poprawiając bezpieczeństwo podczas ładowania o dużej mocy. Chińscy producenci szybko nadrobili zaległości w zakresie 800 V, podnosząc napięcie akumulatora do 4C lub więcej; na rynku pojawiły się moce ładowania przekraczające 400 kW. W 2023 roku firma Li Auto MEGA ogłosiła wykorzystanie ładowarki CATL Qilin 5C o maksymalnej mocy ponad 500 kW. BYD deklaruje możliwość ładowania prądem 10C, co „wystarcza na 600 km w 10 minut”; według testów branżowych, maksymalny prąd 10C wystarcza tylko na bardzo krótki czas.

W zamian wymagania dotyczące izolacji, ochrony i gaszenia łuku elektrycznego dramatycznie rosną; chwilowy prąd zwarciowy jest większy, a reakcja termiczna może być intensywniejsza. Przy wysokich prądach jony litu szybko się osadzają/rozdzielają, generując ciepło i stymulując dendryty, co skraca żywotność akumulatora. Według wrześniowego artykułu Li Bin (NIO), dążenie do superładowania wiąże się z kosztami, w tym z żywotnością akumulatora. NIO stosuje powolne ładowanie na stacjach wymiany akumulatorów, dążąc do osiągnięcia 85% żywotności w ciągu 15 lat. „Wyobraź sobie, że po 8 latach użytkowania samochodu musisz wydać 80 000 lub 100 000 juanów (11–14 000 dolarów) na wymianę akumulatora… to niedopuszczalnie wysoki koszt”.

Kamienie milowe szybkiego ładowania i napięcie bazowe (według źródła)

| System/pojazd | Uziemienie/napięcie | Maksymalna moc | Notatka |

|---|---|---|---|

| Tesla Supercharger V1 → V3 | ~400 V | 90 kW → 250 kW | ~250 km/15 minut; prędkość 2–2,5°C |

| Porsche Taycan | 800 V | 270 kW | Zmniejszenie strat prądu i ciepła |

| Wiele chińskich firm | 800 V | >400 kW | Bateria 4C lub wyższa |

| Li Auto MEGA + CATL Qilin 5C | 800 V | >500 kW | Zapowiedziano w 2023 roku |

| Ładowarka BYD 10C | — | — | 10 min ~600 km; prąd 10C utrzymuje się bardzo krótko (według testów przemysłowych) |

Aktualne rozwiązania techniczne: chłodzenie, separacja cieplno-elektryczna, optymalizacja BMS

Zanim baterie ze stałym elektrolitem osiągną skalę przemysłową, głównym kierunkiem pozostaje optymalizacja baterii ciekłych:

- CATL Qilin umieszcza płytkę chłodzącą cieczą pomiędzy ogniwami w celu zwiększenia wymiany ciepła; u dołu ogniwa znajduje się zawór bezpieczeństwa, oddzielony od bieguna dodatniego/ujemnego u góry, w celu „separacji cieplnej i elektrycznej”.

- Drobnoziarnista elektroda ujemna pokryta grafitem przyspiesza zanurzanie jonów, wspomaga szybkie ładowanie i zmniejsza ryzyko „powłoki litu”.

- Długi i cienki kształt ogniwa BYD Blade korzystnie wpływa na odprowadzanie ciepła; gęsta struktura zapewnia wsparcie strukturalne, redukując potrzebę stosowania tradycyjnych belek poprzecznych/podłużnych. Nadal jednak istnieją obawy dotyczące wyginania się ogniw o bardzo dużej długości podczas zderzenia.

- System BMS został wzbogacony o monitorowanie napięcia, prądu i temperatury w czasie rzeczywistym, a także funkcję rozłączania obwodów i alarm w przypadku nieprawidłowości. Należy jednak pamiętać, że chwilowe zwarcie może przekroczyć dopuszczalną prędkość próbkowania/reakcji.

Baterie półprzewodnikowe: duży potencjał, duże przeszkody

Baterie ze stałym elektrolitem (solid-state) są rozwijane od trzech dekad, ale nie weszły jeszcze do produkcji przemysłowej ze względu na wyzwania badawczo-rozwojowe, procesy oraz koszty przejścia z istniejącego ekosystemu baterii ciekłych. Większość producentów samochodów i akumulatorów nie jest obecnie gotowa na duże inwestycje.

Wnioski: Nie ma absolutnego bezpieczeństwa, jest tylko krzywa uczenia się

Dobrze zbalansowany akumulator to połączenie materiałów, architektury, procesów i systemu BMS. W wyścigu o wydajność, inwestycje w bezpieczeństwo muszą proporcjonalnie wzrastać, a informacje dla użytkowników muszą być rzetelne, unikając ukrywania różnic w ryzyku.

Producenci dążą do zmniejszenia wskaźnika awaryjności do ppb (części na miliard). Jednak dla użytkowników wypadek „jeden na miliard” to nadal 100%, gdy już się zdarzy. Każdy wypadek jest zarówno ostrzeżeniem, jak i danymi do optymalizacji, jak w przypadku Tesli, która udoskonaliła swój system zarządzania budynkiem (BMS) poprzez wczesne samozapłony; chińscy producenci samochodów i akumulatorów również podążają podobną ścieżką uczenia się i doskonalenia.

Source: https://baonghean.vn/an-toan-pin-xe-dien-danh-doi-giua-mat-do-va-sac-nhanh-10310036.html

![[Zdjęcie] Młodzież z Ho Chi Minh City podejmuje działania na rzecz czystszego środowiska](https://vphoto.vietnam.vn/thumb/1200x675/vietnam/resource/IMAGE/2025/11/04/1762233574890_550816358-1108586934787014-6430522970717297480-n-1-jpg.webp)

![[Zdjęcie] Panorama Kongresu Emulacji Patriotycznej gazety Nhan Dan na lata 2025–2030](https://vphoto.vietnam.vn/thumb/1200x675/vietnam/resource/IMAGE/2025/11/04/1762252775462_ndo_br_dhthiduayeuncbaond-6125-jpg.webp)

![[Zdjęcie] Droga łącząca Dong Nai z Ho Chi Minh City wciąż nie została ukończona, mimo że budowa trwała 5 lat.](https://vphoto.vietnam.vn/thumb/1200x675/vietnam/resource/IMAGE/2025/11/04/1762241675985_ndo_br_dji-20251104104418-0635-d-resize-1295-jpg.webp)

![[Zdjęcie] Ca Mau „zmaga się” z najwyższym przypływem w roku, który według prognoz przekroczy poziom zagrożenia 3](https://vphoto.vietnam.vn/thumb/1200x675/vietnam/resource/IMAGE/2025/11/04/1762235371445_ndo_br_trieu-cuong-2-6486-jpg.webp)

Komentarz (0)