Od „serca” fabryki do problemu katalizatora

W procesie eksploatacji rafinerii Dung Quat Oil, warsztat RFCC (Residue Fluid Catalytic Cracking) jest uważany za „serce” całego systemu. To tutaj odbywa się proces przetwarzania ciężkich pozostałości z instalacji destylacji ropy naftowej (CDU) na lekkie produkty o wysokiej wartości ekonomicznej , takie jak benzyna, LPG, propylen, olej napędowy i olej opałowy.

Centrum RFCC w zakładzie składa się z czterech warsztatów: wieży reakcyjnej, systemu regeneracji katalizatorów, separacji produktów i oczyszczania gazów ubocznych. Przy projektowanej wydajności około 69 700 baryłek dziennie, centrum RFCC może obecnie pracować z wydajnością przekraczającą 110% w optymalnych warunkach – co świadczy o technicznych, operacyjnych i ciągłych możliwościach zespołu inżynierów BSR w zakresie doskonalenia.

Sercem procesu oczyszczania w RFCC jest katalizator – czynnik decydujący o wydajności i jakości produktu. Zastosowanym katalizatorem jest drobnoziarnisty zeolit o średniej wielkości cząstek 70 mikronów, pracujący w stanie „pseudofluidyzacji”, aby wspomagać kraking długołańcuchowych składników w ciężkich surowcach. System zawsze dysponuje około 600-650 tonami zbilansowanego katalizatora i każdego dnia musi dodać 8-13 ton nowego katalizatora.

Jednocześnie ilość zużytego katalizatora jest niemal równa ilości nowo dodawanego katalizatora, średnio 10 ton dziennie. Katalizator jest gromadzony w wyspecjalizowanych punktach, takich jak Hopper D-1506 i Silo Fine, a następnie klasyfikowany i przetwarzany zgodnie z krajowymi normami QCVN 07:2009/BTNMT dotyczącymi progu dla odpadów niebezpiecznych. Od momentu uruchomienia zakładu próbki zużytego katalizatora RFCC zostały przesłane do jednostki oceniającej w celu analizy, a wszystkie wyniki spełniły wymagania – poniżej progu dla odpadów niebezpiecznych.

Jednakże 21 marca 2023 r. jednostka kontrolna przedstawiła wyniki badań zawartości arsenu (As) w partii katalizatora z dnia 24 lutego 2023 r. na poziomie 8,05 mg/l, przekraczając normalny próg odpadów wynoszący 2 mg/l. Jeśli wyniki te się potwierdzą, ta partia katalizatora RFCC będzie musiała zostać sklasyfikowana i zakwalifikowana jako odpad niebezpieczny, co spowoduje gwałtowny wzrost kosztów: z 736 000 VND/tonę do 4,6 mln VND/tonę.

W obliczu tak „nienormalnych” wyników, po otrzymaniu zlecenia, inżynierowie laboratoryjni ponownie przeanalizowali wszystkie surowce, chemikalia i dodatki procesowe w warsztacie RFCC, aby ustalić źródło arsenu nagromadzonego w powyższej partii katalizatora. Wyniki ponownej oceny wykazały, że żadne źródło nie miało wystarczająco dużej zawartości arsenu, aby nagromadzić się do poziomu przekraczającego dopuszczalny próg w katalizatorze. To doprowadziło do wstępnego wniosku: metoda analizy jednostki serwisowej może być zakłócona, co powoduje dodatnie błędy w wynikach testów.

Kiedy inżynierowie BSR sami „diagnozują” i znajdują rozwiązania

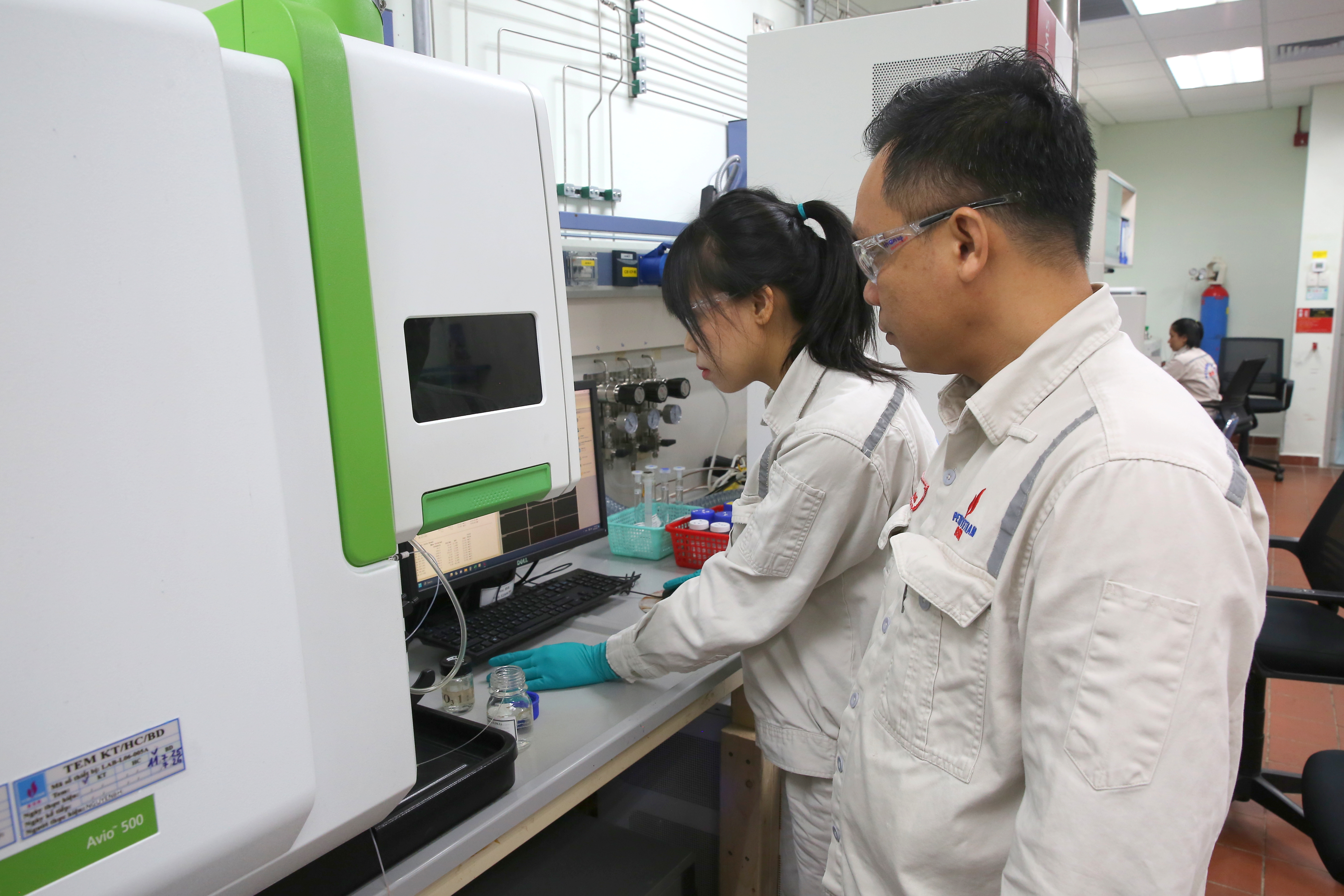

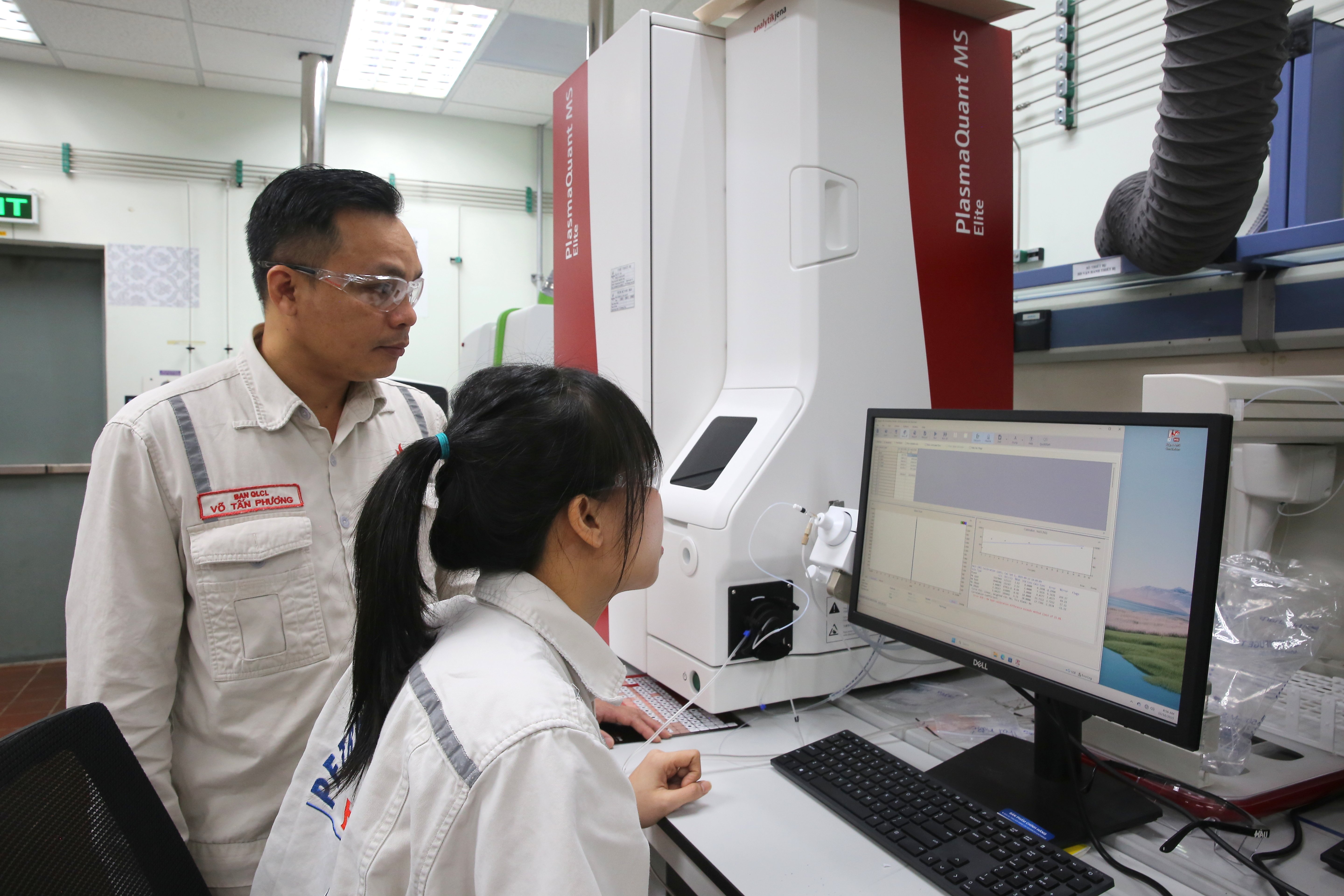

W obliczu tej rzeczywistości zespół inżynierów laboratorium BSR – kierowany przez inżyniera Vo Tan Phuonga – rozpoczął prace badawczo-rozwojowe nad wewnętrzną metodą analizy, która miała całkowicie zastąpić outsourcing. To zadanie wymaga nie tylko dogłębnej wiedzy z zakresu chemii analitycznej, ale także głębokiego zrozumienia procesu technologicznego RFCC.

Zgodnie z pierwotnym projektem, laboratorium BSR nie miało funkcji analizy wyekstrahowanych wskaźników metali, takich jak arsen i antymon, w katalizatorach. Jednak w odpowiedzi na pilne potrzeby, zespół inżynierów proaktywnie wykorzystał istniejący sprzęt – zwłaszcza urządzenie ICP-OES i wyparkę rotacyjną – aby przywrócić cały proces ekstrakcji metali zgodnie z normami EPA 200.7 i 1311, ale „zlokalizowany” w celu dostosowania do rzeczywistych warunków.

To innowacyjne rozwiązanie całkowicie zastąpiło drogi, specjalistyczny sprzęt dostępnym wyparką rotacyjną, pomagając w efektywnym usuwaniu metali z katalizatora do fazy wodnej. Zespół badawczy odkrył w szczególności, że interferencja ze strony pierwiastka ziem rzadkich, lantanu (La) – występującego w katalizatorach zeolitowych – jest główną przyczyną nieprawidłowych wyników dotyczących arsenu. Zespół przeprowadził wiele eksperymentów i opracował rozwiązanie uwzględniające czynniki interferencyjne, zapewniające wysoką dokładność analizy na sprzęcie ICP-OES przy długościach fal 193 nm i 197 nm.

To „domowe” rozwiązanie nie tylko pomaga zwiększyć dokładność wyników analizy, ale także w pełni spełnia wymagania techniczne normy ISO 17025. Wyniki są imponujące – po zastosowaniu nowej metody, charakteryzującej się wysoką dokładnością wyników badań, wszystkie ponownie przebadane próbki katalizatorów RFCC mieszczą się w granicach bezpieczeństwa, poniżej progu odpadów niebezpiecznych. W szczególności grupa autorów współpracowała w celu przekazania rozwiązania do jednostki oceniającej w celu ponownej analizy powyższej partii katalizatora.

Po zastosowaniu zaleceń BSR jednostka testowa ponownie przekazała wyniki analizy partii katalizatora 24 lutego 2023 r. Tym razem zawartość arsenu była niższa od ustalonego progu, co potwierdza słuszność i praktyczną wartość inicjatywy.

Inicjatywa „Udoskonalenie metody analizy arsenu i antymonu (EPA 200.7 i 1311) w katalizatorach RFCC w celu zwiększenia dokładności wyników badań” zdobyła pierwszą nagrodę w XIV Konkursie Innowacji Technicznych Prowincji Quang Ngai (2024-2025). Pod względem technologicznym i środowiskowym, nowa metoda pozwala laboratorium BSR na pełną proaktywność w kontrolowaniu jakości katalizatorów, obliczaniu i dostosowywaniu dawki chemikaliów pasywujących nikiel oraz precyzyjnej klasyfikacji katalizatorów odpadowych zgodnie z przepisami QCVN 07:2009/BTNMT, zapewniając zgodność z prawem i optymalizując koszty przetwarzania odpadów.

Z ekonomicznego punktu widzenia korzyści są jeszcze bardziej oczywiste. Wcześniej laboratorium BSR musiało co roku wysyłać na zewnątrz około 208 próbek zużytych katalizatorów, co kosztowało średnio 5,28 mln VND/próbkę. W przypadku realizacji tego zadania wewnętrznie, koszt wynosił zaledwie 313 033 VND/próbkę. W ten sposób BSR oszczędza rocznie około 1,033 mld VND – nie wspominając o pośrednich korzyściach wynikających z proaktywnego i szybkiego działania w zakresie kontroli jakości oraz dostosowywania technologii.

Pan Pham Cong Nguyen, Kierownik Działu Jakości i Bezpieczeństwa BSR, skomentował: „ Patrząc wstecz na całą drogę, ta inicjatywa to nie tylko historia o teście czy drobnym kroku technicznym. Kryje się za nią duch kreatywności, inicjatywy i nauki – wartości głęboko zakorzenione w kulturze innowacji BSR”.

Od wykrywania nieprawidłowych sygnałów, przez proces „diagnozowania”, analizy, znajdowania przyczyny, aż po opracowanie kompletnej alternatywnej metody, inżynierowie BSR wykazali się umiejętnością biegłego posługiwania się technologią i nieograniczoną kreatywnością. Nie tylko rozwiązują konkretny problem techniczny, ale także przyczyniają się do redukcji kosztów, poprawy zrównoważenia produkcji i utwierdzają w duchu „ludzi BSR” – mniej mówić , więcej myśleć , więcej działać, szybkość, wysoka wydajność.

Dzięki inteligencji i entuzjazmowi inżynierowie z laboratorium BSR przekształcili pozornie niewielkie operacje w rozwiązania, które przynoszą korzyści przekraczające 1 miliard VND rocznie. Ta historia po raz kolejny to potwierdza: w rafinerii Dung Quat każda inicjatywa i ulepszenie, zarówno w skali laboratoryjnej, jak i w procesie produkcyjnym, to mała cegiełka, która buduje ogromną wartość dla przedsiębiorstwa oraz dla wietnamskiego przemysłu energetycznego i petrochemicznego.

Duc Chinh

Source: https://bsr.com.vn/web/bsr/-/cai-tien-phuong-phuong-phap-phan-tich-phong-thi-nghiem-ky-su-bsr-lam-loi-hon-1-billion-dong-moi-nam

![[Zdjęcie] Parada z okazji 50. rocznicy Święta Narodowego Laosu](/_next/image?url=https%3A%2F%2Fvphoto.vietnam.vn%2Fthumb%2F1200x675%2Fvietnam%2Fresource%2FIMAGE%2F2025%2F12%2F02%2F1764691918289_ndo_br_0-jpg.webp&w=3840&q=75)

![[Zdjęcie] Oddawanie czci posągowi Tuyet Son – prawie 400-letniemu skarbowi w pagodzie Keo](/_next/image?url=https%3A%2F%2Fvphoto.vietnam.vn%2Fthumb%2F1200x675%2Fvietnam%2Fresource%2FIMAGE%2F2025%2F12%2F02%2F1764679323086_ndo_br_tempimageomw0hi-4884-jpg.webp&w=3840&q=75)

Komentarz (0)