من "قلب" المصنع إلى مشكلة المحفز

في عملية تشغيل مصفاة دونج كوات لتكرير النفط، تُعتبر ورشة التكسير التحفيزي لمخلفات السوائل (RFCC) بمثابة قلب النظام بأكمله. ففيها تتم عملية تحويل المخلفات الثقيلة من وحدة تقطير النفط الخام (CDU) إلى منتجات خفيفة ذات قيمة اقتصادية عالية، مثل البنزين، وغاز البترول المسال، والبروبيلين، وزيت الديزل، وزيت الوقود.

يتألف مركز إعادة تكرير النفط الخام (RFCC) التابع للمصنع من أربع ورش عمل: برج التفاعل، ونظام تجديد المحفز، وفصل المنتجات، ومعالجة الغازات الثانوية. بطاقة تصميمية تبلغ حوالي 69,700 برميل يوميًا، يعمل مركز إعادة تكرير النفط الخام (RFCC) حاليًا بأكثر من 110% من طاقته في ظل ظروف مثالية، مما يدل على القدرات الفنية والتشغيلية والتحسين المستمر لفريق الهندسة في شركة BSR .

يُشكل المحفز جوهر عملية المعالجة في مركز RFCC، فهو العامل الحاسم في كفاءة وجودة المنتج. المحفز المستخدم هو مسحوق زيوليت ناعم، بمتوسط حجم 70 ميكرون، يعمل في حالة "طبقة شبه مميعة" لتعزيز تكسير المكونات طويلة السلسلة في المواد الخام الثقيلة. يحتوي النظام دائمًا على حوالي 600-650 طنًا من المحفز المتوازن، ويحتاج يوميًا إلى إضافة ما بين 8 و13 طنًا من المحفز الجديد.

في الوقت نفسه، تُعادل كمية نفايات المحفز تقريبًا كمية المحفز المُضاف حديثًا، بمعدل 10 أطنان يوميًا. يُجمع هذا المحفز في مواقع متخصصة مثل Hopper D-1506 وSilo Fine، ثم يُصنف ويُعالج وفقًا للمعايير الوطنية QCVN 07:2009/BTNMT المتعلقة بعتبة النفايات الخطرة. منذ تشغيل المصنع، أُرسلت عينات من نفايات محفز RFCC إلى وحدة التقييم لتحليلها، وقد استوفت جميع النتائج المتطلبات - أي أقل من عتبة النفايات الخطرة.

ومع ذلك، في 21 مارس 2023، قدمت وحدة التفتيش نتائج فحص الزرنيخ (As) في دفعة المحفز المؤرخة في 24 فبراير 2023، حيث بلغت 8.05 ملغم/لتر، متجاوزةً بذلك عتبة النفايات الطبيعية البالغة 2 ملغم/لتر. في حال تأكيد هذه النتائج، سيتعين تصنيف دفعة محفز RFCC هذه ومعالجتها كنفايات خطرة، مما سيؤدي إلى زيادة مفاجئة في التكاليف: من 736,000 دونج فيتنامي للطن إلى 4.6 مليون دونج فيتنامي للطن.

في مواجهة هذه النتائج "غير الطبيعية"، وبعد استلام المهمة الموكلة إليهم، أعاد مهندسو المختبر تحليل جميع المواد الخام والمواد الكيميائية وإضافات المعالجة في ورشة عمل RFCC لتتبع مصدر الزرنيخ المتراكم في دفعة المحفز المذكورة. أظهرت نتائج إعادة التقييم عدم وجود مصدر يحتوي على نسبة زرنيخ كافية لتراكمه إلى مستوى يتجاوز الحد المسموح به في المحفز. وقد أدى ذلك إلى الاستنتاج الأولي: قد يكون هناك تداخل في طريقة تحليل وحدة الخدمة، مما يؤدي إلى أخطاء إيجابية في نتائج الاختبار.

عندما يقوم مهندسو BSR "بالتشخيص" وإيجاد الحلول بأنفسهم

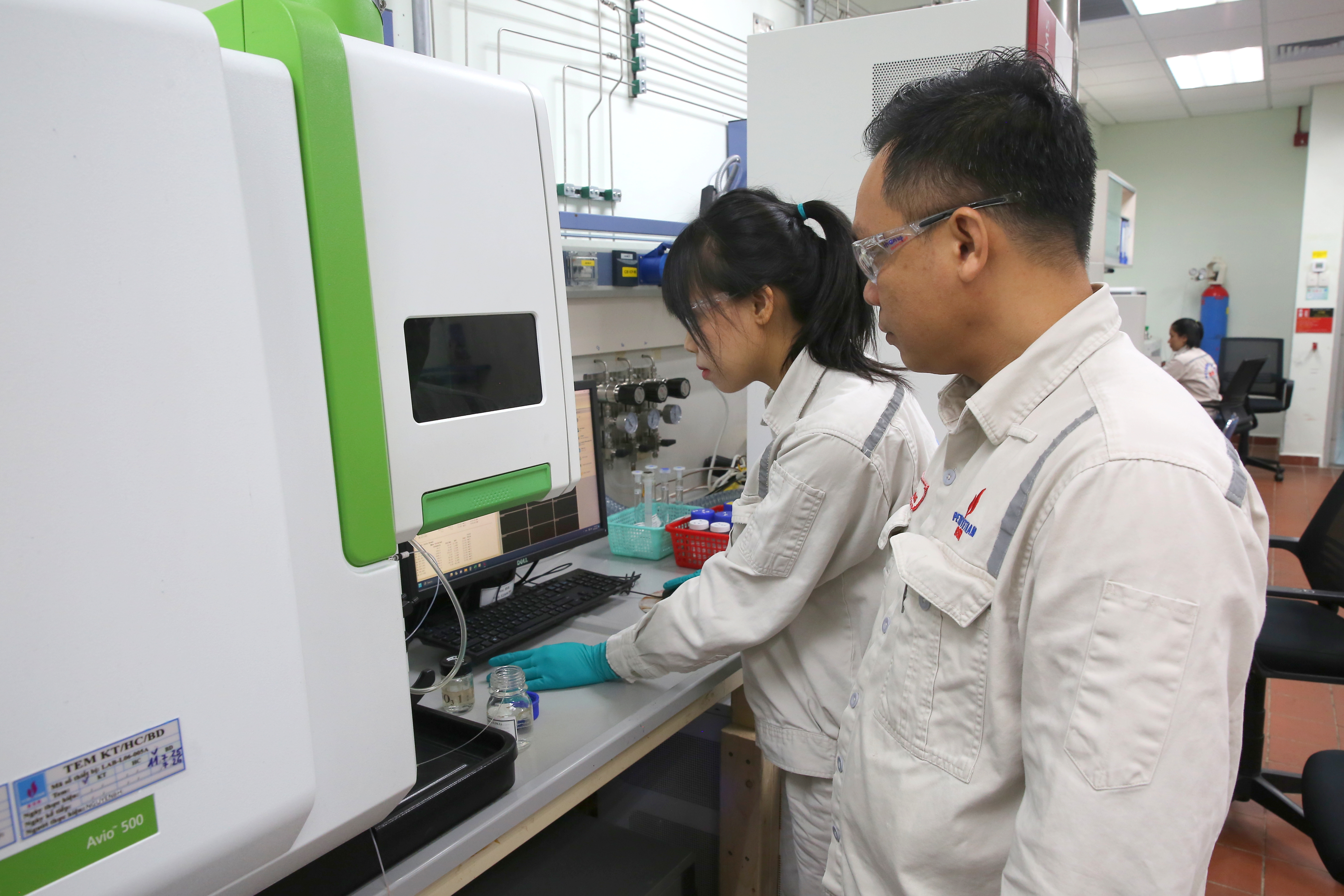

في مواجهة هذا الواقع، شرع فريق الهندسة في مختبر BSR، برئاسة المهندس فو تان فونغ، في البحث والتطوير لطريقة تحليل داخلية تُغني تمامًا عن الاستعانة بمصادر خارجية. وتتطلب هذه المهمة معرفةً متعمقةً بالكيمياء التحليلية، بالإضافة إلى فهمٍ عميقٍ للعملية التكنولوجية لـ RFCC.

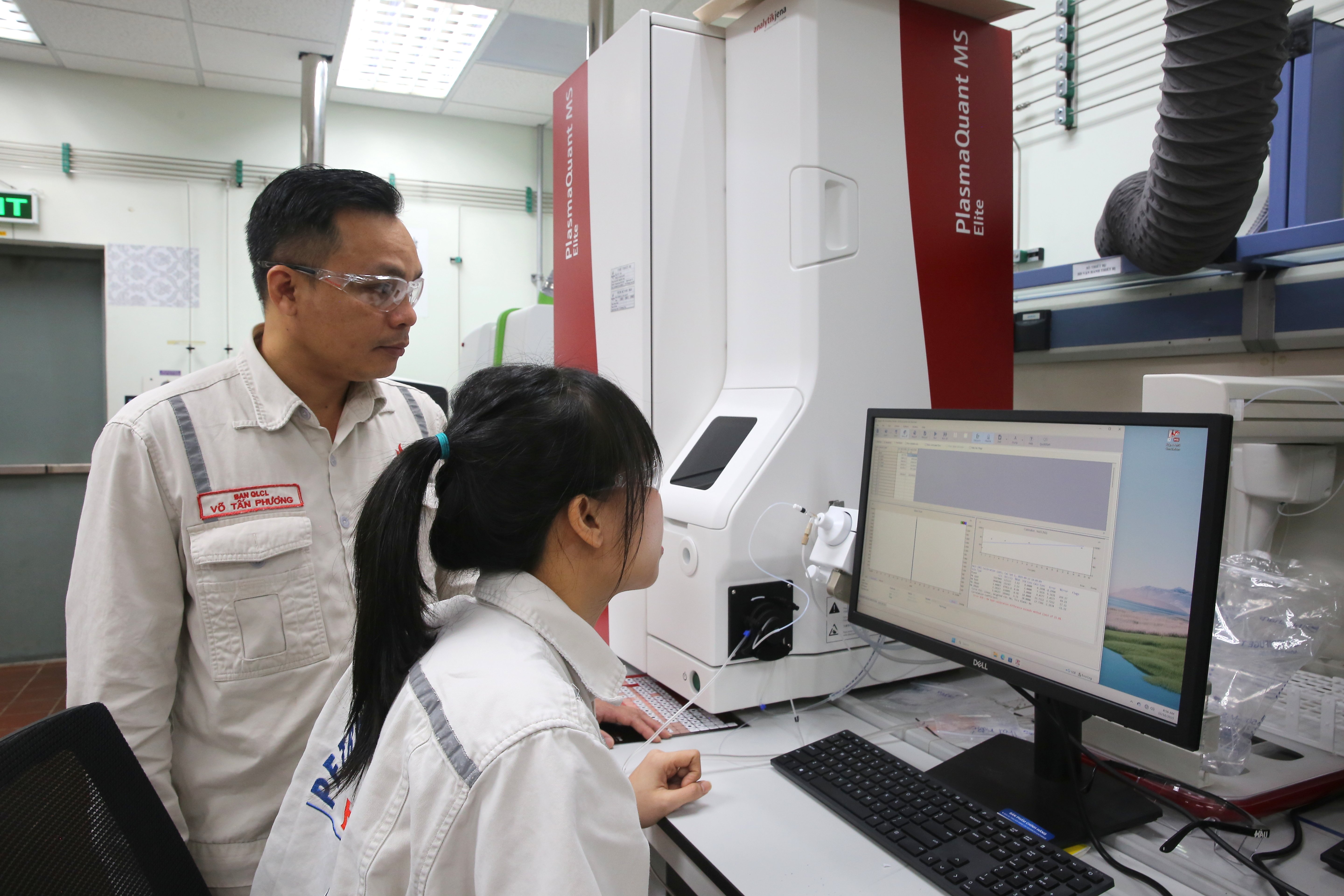

وفقًا للتصميم الأصلي، لم يكن لدى مختبر BSR وظيفة تحليل مؤشرات المعادن المستخرجة، مثل الزرنيخ والأنتيمون، في المحفزات. ومع ذلك، واستجابةً للمتطلبات العاجلة، استفاد فريق الهندسة بشكل استباقي من المعدات المتوفرة - وخاصةً جهاز ICP-OES والمبخر الدوار - لإعادة تأسيس عملية استخراج المعادن بالكامل وفقًا لمعايير وكالة حماية البيئة EPA 200.7 و1311، ولكن "بطريقة محلية" لتلائم الظروف الفعلية.

لقد استبدل هذا الحل المبتكر المعدات المتخصصة باهظة الثمن بمبخر دوار متوفر، مما ساعد على استخلاص المعادن من المحفز بفعالية وتحويلها إلى الطور المائي. وعلى وجه الخصوص، اكتشف فريق البحث أن تداخل عنصر الأرض النادر اللانثانوم (La) - الموجود في محفزات الزيوليت - هو السبب الرئيسي لنتائج الزرنيخ غير الصحيحة. ومن ثم، أجرى الفريق العديد من التجارب، وطوّر حلاً لمعالجة عوامل التداخل، مما يضمن دقة عالية عند التحليل باستخدام أجهزة ICP-OES عند أطوال موجية 193 و197 نانومتر.

هذا الحل "المُطوّر محليًا" لا يُسهم فقط في زيادة دقة نتائج التحليل، بل يُلبي أيضًا المتطلبات الفنية لمعيار ISO 17025 بالكامل. النتائج مُبهرة، فعند تطبيق الطريقة الجديدة ذات نتائج الاختبار عالية الدقة، تكون جميع عينات مُحفّز RFCC المُعاد اختبارها ضمن حدود السلامة، أي أقل من عتبة النفايات الخطرة. وعلى وجه الخصوص، تعاون فريق الباحثين لنقل المحلول إلى وحدة التقييم لإعادة تحليل دفعة المُحفّز المذكورة أعلاه.

بعد تطبيق توصيات BSR، أعادت وحدة الاختبار تسليم نتائج تحليل دفعة المحفز في 24 فبراير 2023، وهذه المرة، كان محتوى الزرنيخ أقل من الحد المحدد، مما يؤكد صحة المبادرة وقيمتها العملية.

فازت مبادرة "تحسين طريقة تحليل الزرنيخ والأنتيمون (EPA 200.7 و1311) في محفزات RFCC لزيادة دقة نتائج الاختبار" بالجائزة الأولى في الدورة الرابعة عشرة لمسابقة الابتكار التقني لمقاطعة كوانغ نجاي (2024-2025). من حيث التكنولوجيا والبيئة، تُمكّن الطريقة الجديدة مختبر BSR من اتخاذ إجراءات استباقية شاملة في مراقبة جودة المحفزات، وحساب وتعديل جرعات مواد Ni-passivator الكيميائية، وتصنيف محفزات النفايات بدقة وفقًا للوائح QCVN 07:2009/BTNMT، مما يضمن الامتثال للقانون ويُحسّن تكاليف معالجة النفايات.

من الناحية الاقتصادية، تتجلى الفوائد بشكل أوضح. ففي السابق، كان مختبر BSR يُرسل سنويًا حوالي 208 عينات من نفايات المواد الحفازة إلى الخارج، بتكلفة متوسطة قدرها 5.28 مليون دونج للعينة. أما عند القيام بذلك داخليًا، فتبلغ التكلفة 313,033 دونج فقط للعينة. وبالتالي، يوفر BSR سنويًا حوالي 1.033 مليار دونج، ناهيك عن الفوائد غير المباشرة من خلال المبادرة والسرعة في مراقبة الجودة وتعديل التكنولوجيا.

علق السيد فام كونغ نجوين، رئيس قسم الجودة والسلامة في BSR، قائلاً: " بالنظر إلى هذه الرحلة بأكملها، نجد أن هذه المبادرة ليست مجرد قصة اختبار أو خطوة تقنية صغيرة. إنها تنبع من روح الإبداع والمبادرة والعلم، وهي قيم راسخة في ثقافة الابتكار في BSR.

من اكتشاف العلامات غير الطبيعية، إلى عملية "التشخيص" والتحليل وإيجاد السبب، ثم بناء طريقة بديلة متكاملة، أثبت مهندسو BSR إتقانهم للتكنولوجيا وإبداعهم اللامحدود. فهم لا يتعاملون فقط مع مشكلة تقنية محددة، بل يساهمون أيضًا في خفض التكاليف، وتحسين استدامة الإنتاج، وتأكيد روح "متخصصي BSR" - التحدث أقل ، التفكير أكثر ، العمل أكثر، السرعة، الكفاءة العالية.

بفضل ذكائهم وحماسهم، حوّل مهندسو مختبر BSR عملياتٍ تبدو صغيرة إلى حلولٍ تُحقق فوائد تتجاوز مليار دونج فيتنامي سنويًا. وتؤكد هذه القصة مجددًا: في مصفاة دونج كوات للنفط، تُعدّ كل مبادرةٍ وتحسينٍ، سواءً على مستوى المختبر أو عملية الإنتاج، لبنةً صغيرةً تُسهم في بناء قيمةٍ عظيمةٍ للمؤسسة ولصناعة الطاقة والبتروكيماويات في فيتنام.

دوك تشينه

المصدر: https://bsr.com.vn/web/bsr/-/cai-tien-phuong-phuong-phap-phan-tich-phong-thi-nghiem-ky-su-bsr-lam-loi-hon-1-billion-dong-moi-nam

![[صورة] عبادة تمثال تويت سون - كنز عمره ما يقرب من 400 عام في معبد كيو](/_next/image?url=https%3A%2F%2Fvphoto.vietnam.vn%2Fthumb%2F1200x675%2Fvietnam%2Fresource%2FIMAGE%2F2025%2F12%2F02%2F1764679323086_ndo_br_tempimageomw0hi-4884-jpg.webp&w=3840&q=75)

![[صورة] عرض عسكري احتفالا بالذكرى الخمسين لليوم الوطني لاوس](/_next/image?url=https%3A%2F%2Fvphoto.vietnam.vn%2Fthumb%2F1200x675%2Fvietnam%2Fresource%2FIMAGE%2F2025%2F12%2F02%2F1764691918289_ndo_br_0-jpg.webp&w=3840&q=75)

تعليق (0)