La zone de collecte des ordures du district de Yen Dung, à Bac Giang (ancien), était autrefois fortement polluée car elle était inondée de dizaines de milliers de tonnes d'ordures restantes, dégageait une forte odeur et était infestée de mouches comme une ruche brisée.

Maintenant, cette scène a disparu.

Il s’agit plutôt d’une usine sans fumée ni bruit, et peu de gens pensent qu’à l’intérieur se déroule un cycle de transformation des déchets en « or noir ».

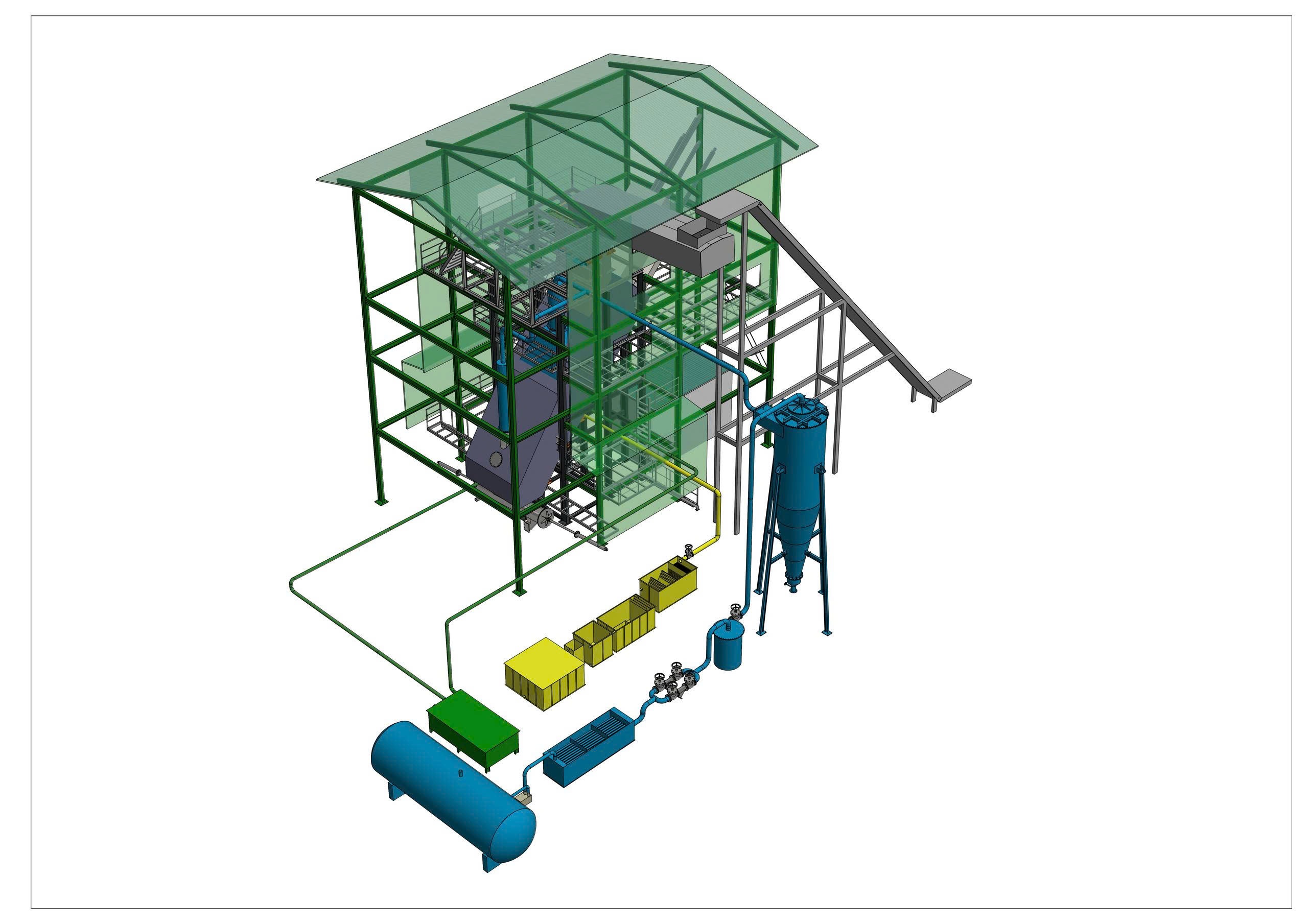

Les déchets sont transportés vers le haut du convoyeur jusqu'à la position supérieure de la tour thermochimique.

Cette transformation a été réalisée après plus de six mois d'exploitation du système de traitement des déchets « 3 zéro » : ni incinération, ni enfouissement, ni émissions, étudié, conçu et déployé par une équipe d'ingénieurs vietnamiens. Il s'agit également du premier système de traitement des déchets zéro émission au Vietnam.

Au cœur du système se trouve la technologie de décomposition thermique catalytique à pression variable. Au lieu de brûler les déchets à des températures supérieures à 950 ° C, comme dans les incinérateurs traditionnels (qui émettent de nombreux gaz toxiques comme la dioxine et le furane), cette technologie utilise des températures beaucoup plus basses (280 à 320 °C) en milieu anaérobie (sans oxygène) pour « rompre » les liaisons des déchets, favorisant ainsi leur décomposition lente sans combustion.

Le cœur du système est la technologie de décomposition catalytique à pression variable.

Parce qu'il ne brûle pas, il ne produit ni fumée, ni poussière fine, ni gaz toxiques. Il s'agit également d'une technologie de traitement qui ne nécessite pas de tri à la source, une avancée majeure dans un contexte où plus de 90 % des déchets ménagers au Vietnam sont encore des déchets mixtes.

Chaque jour, un système peut traiter 60 à 160 tonnes de déchets, soit suffisamment pour desservir une communauté de communes ou une petite zone urbaine sans avoir besoin de construire une décharge.

Le cycle de traitement des déchets est divisé en 6 zones de fonctionnement fermées :

1. Réception et prétraitement : Les déchets entrants sont débarrassés des matières inertes et l'humidité est équilibrée.

2. Four de digestion thermique catalytique à pression variable : Ici, les déchets sont placés dans une réaction thermique anaérobie combinée à un catalyseur.

3. Récupération et traitement du biogaz et de la biohuile : Le gaz de synthèse et la biohuile sont filtrés, séparés et épurés. Le gaz et l'huile sont réchauffés dans le réacteur sans utiliser de combustibles fossiles.

4. Récupération et refroidissement du biochar : Les déchets après réaction forment du biochar, qui est refroidi dans un récipient scellé pour garantir la sécurité et la qualité.

5. Traitement des condensats : Séparez l’eau propre du processus de réaction et réutilisez-la.

6. Cluster de contrôle de surveillance : automatisez l'ensemble du système, contrôle en temps réel.

La particularité est que l’énergie produite à partir des déchets sera recyclée pour maintenir la chaleur du réacteur et pourra être vendue à d’autres champs lorsqu’il y aura un surplus.

Exploitant de système de traitement des déchets.

Le gaz propre (gaz de synthèse) sert à maintenir la chaleur du four de traitement. La bio-huile peut alimenter la chaudière ou être utilisée dans l'industrie. Le biocharbon sert de combustible pour la combustion et l'amendement des sols. L'eau propre est récupérée afin de répondre aux normes nécessaires au fonctionnement du système.

Tous les produits fabriqués sont testés de manière indépendante par l'Institut des sciences et technologies de l'énergie et de l'environnement de l'Académie des sciences et technologies du Vietnam. Les résultats démontrent qu'ils sont conformes aux normes industrielles et qu'ils ne sont nocifs ni pour l'environnement ni pour l'homme.

Grâce à sa structure modulaire flexible, cette technologie peut être reproduite dans n'importe quelle province ou ville, des zones montagneuses aux zones urbaines, sans nécessiter de système de tri des déchets en amont. Chaque module est autonome, facile à entretenir, peu encombrant et permet de réduire les coûts de traitement.

Inquiétudes concernant les montagnes de décharges polluant toute la région

Avoir ce système avancé de traitement des déchets est le fruit d'une longue période de «manger et dormir» avec les déchets par un groupe d'ingénieurs vietnamiens de différentes filières, mais partageant la même préoccupation concernant les problèmes environnementaux du pays.

Le traitement des déchets est un problème complexe.

L'ingénieur Pham Quoc Hung, membre de l'équipe de recherche sur le système de traitement des déchets à zéro émission, se souvient de voyages d'affaires du nord au sud il y a 10 ans, qui ont conduit l'équipe à décider de se lancer dans la recherche sur le traitement des déchets.

« Partout où nous allions, les décharges s'empilaient comme des montagnes et étaient polluées. Je suis allé à Nam Son ( Hanoï ), puis à Dinh Vu (Hai Phong), et partout, c'était surchargé. À l'époque, aux informations, il n'était pas difficile de voir des gens installer des tentes pour bloquer les véhicules, incapables de supporter la puanteur », se souvient l'ingénieur Hung.

Le groupe s’est attaqué au domaine du traitement des déchets avec un objectif clair : il fallait trouver une solution radicale.

Au cours de leurs recherches, ils ont constaté que les ordures ménagères ne sont pas seulement des déchets, mais aussi une source d'énergie. Certains types de déchets ménagers ont une énergie équivalente à celle de la poussière de charbon de Quang Ninh 6, atteignant 3 800 à 4 200 kcal/kg.

« Nous avons compris que les déchets ne sont pas seulement un problème environnemental. Ils sont une source d'énergie. Ils représentent une opportunité. Si nous traitons les déchets avec soin, le Vietnam résoudra non seulement la pollution, mais aussi le problème énergétique », a analysé l'ingénieur Hung.

Un système d'importation de plusieurs milliards de dollars « impuissant » face aux déchets vietnamiens

Un « conseil scientifique » de quatre membres a été mis en place, chacun ayant une expertise différente : conception - automatisation, équipements, technologie, pétrochimie - énergie pour trouver la solution.

Selon l'ingénieur Hung, la plus grande difficulté pour la gestion des déchets au Vietnam n'est pas seulement technologique, mais elle doit être adaptée aux conditions réelles de gestion des déchets au Vietnam. Les pays développés disposent d'un système de tri des déchets à la source, contribuant ainsi à leur propreté, leur uniformité et leur facilité de traitement.

Au Vietnam, les déchets ménagers sont un mélange de toutes sortes de déchets : nourriture, sacs en nylon, briques, déchets de construction et même déchets dangereux. Leur faible pouvoir calorifique, leur forte humidité et la présence de nombreuses impuretés peuvent facilement provoquer des blocages et des réactions extrêmes dans le four. L'application directe d'une technologie étrangère rendrait son fonctionnement difficile, ce qui entraînerait souvent des blocages du four.

Question suivante : Comment gérer les déchets ?

En se basant sur une série de modèles internationaux tels que le plasma américain, la combustion en lit fluidisé allemande et le traitement à haute température japonais, les ingénieurs ont été submergés par la technologie moderne. Mais ils ont aussi rapidement réalisé que l'investissement dans ces technologies était trop coûteux, et que le coût de traitement l'était encore plus.

Le module américain a été mis à l'essai par l'équipe.

Aux États-Unis, les frais de traitement des déchets peuvent atteindre 100 dollars la tonne. Au Vietnam, le coût moyen du traitement des déchets n'est généralement que de 15 à 20 dollars la tonne. Si des machines étrangères sont utilisées, les coûts d'exploitation à eux seuls peuvent ruiner l'activité dès le départ.

« Si le problème des déchets non triés ne peut pas être résolu et que le coût n’est pas abordable au niveau national, alors toutes les solutions resteront sur le papier », a analysé l’ingénieur Hung.

Grâce à ses recherches, le groupe a créé son propre prototype de module de traitement des déchets. Cependant, ne croyant pas vraiment en sa capacité à s'auto-inventer, il a investi des milliards de dongs dans un module utilisant une technologie américaine pour des tests parallèles. En réalité, initialement, la plupart des ressources et des attentes étaient orientées vers cette technologie étrangère.

« Nous pensions que les pays étrangers étaient plus développés, voire meilleurs, alors nous avons privilégié la technologie américaine. À l'époque, nous n'avions pas vraiment confiance en nous-mêmes et ne croyions pas vraiment aux renseignements vietnamiens. Mais face à la réalité, nous avons réalisé que la technologie américaine était moderne et performante, mais qu'elle n'était pas adaptée aux déchets vietnamiens », a expliqué l'ingénieur Hung.

Le système a été mis en service pour tester le traitement des déchets à Yen Dung (ancien) à partir de fin 2024, mais après seulement quelques mois, les déchets locaux ont rapidement montré leur complexité et leur « difficulté ».

Absence de classification, forte humidité, nombreuses impuretés, faible pouvoir calorifique. Les machines sont constamment encrassées et la réaction dans le four est instable.

« Nous sommes conscients que le peuple vietnamien a des problèmes qui doivent être résolus par lui-même. Laissons le peuple vietnamien chercher des solutions pour lui-même », a déclaré l'ingénieur Hung.

Mangez et dormez avec des déchets pour faire des recherches, discutez de chaque boulon

Après avoir échoué avec le plan A, qui avait impliqué la quasi-totalité de leurs ressources, l'équipe de recherche a décidé de « recommencer » avec son idée.

Modèle 3D d'un système de traitement des déchets à zéro émission.

L'ingénieur Bui Quoc Dung, chef de l'équipe de recherche technologique, se souvient clairement de la période de plusieurs mois pendant laquelle les membres mangeaient et dormaient dans des logements temporaires à la décharge, pour faire des recherches, discuter et expérimenter.

À notre arrivée, les ordures s'accumulaient sur 7 à 8 mètres de haut, le lixiviat était noir et les mouches pullulaient partout. C'était terrible. À cette époque, je me souviens avoir mangé du riz gluant au petit-déjeuner, mais je ne pouvais pas m'asseoir pour le manger ; je devais marcher pour éviter que les mouches ne s'y accrochent.

Ingénieur Bui Quoc Dung - Chef de l'équipe de recherche technologique.

Mais tout le groupe est déterminé à mettre tous ses efforts pour rénover progressivement, vivre et manger avec les ouvriers", a partagé l'ingénieur Dung.

Pour améliorer et perfectionner leur système de traitement des déchets, l’équipe de recherche est confrontée à de nombreux problèmes de taille à résoudre.

Le problème le plus complexe réside dans la gestion des déchets mixtes. C'est la grande question qui a conduit à l'échec de nombreuses technologies de traitement des déchets sans incinération au Vietnam.

Le système développé par le groupe est une technologie de conversion des déchets par environnement thermique, appelée thermochimie. Son principe est d'utiliser des réactions chimiques en milieu thermique pour rompre les liaisons organiques des déchets. Une masse de déchets contient de nombreux composants complexes, dont certains sont très difficiles à séparer. Il est donc nécessaire de créer des conditions réactionnelles permettant une décomposition optimale.

L'objectif est de créer trois phases distinctes : solide, liquide et gaz. Le solide correspond au charbon, le liquide au pétrole et le gaz au gaz. Pour ce faire, le système doit fonctionner selon un cycle strict, avec de nombreuses étapes de traitement consécutives.

Premièrement, comment introduire les déchets dans la chambre de réaction ? Une fois dans la chambre de réaction, ils génèrent de nombreux produits : gaz, vapeur, pétrole et charbon. Le groupe doit trouver un moyen de traiter ces quatre substances pour créer des produits utilisables et bénéfiques pour la vie humaine.

Le processus de recherche commence par « décomposer » chaque grand problème.

Ils ont divisé les problèmes spécifiques : comment présélectionner les déchets entrants, comment contrôler l'humidité, quels matériaux peuvent résister à la chaleur et à la corrosion, comment fonctionne le flux d'air et d'huile dans le four, où vont les solides, où s'échappent les liquides et les gaz, comment le rendre à la fois étanche à l'air et facile à entretenir...

Chaque question est divisée en plusieurs petites parties, liées à la chimie, la mécanique, l'hydraulique, les matériaux, l'énergie, la thermodynamique, l'automatisme...

Les produits générés sont recyclés comme combustible pour le système de traitement.

Le groupe a recommencé en tant qu'étudiants, recherchant des documents, redessinant à partir du croquis de première main, simulant chaque détail de la chambre de réaction, repensant les chemins du gaz, du charbon, de l'eau et du pétrole.

Chaque question soulevée fait l'objet d'un débat approfondi. Ceux qui ont de nouvelles idées doivent les défendre, et les autres ont le droit de les remettre en question jusqu'au bout. Certaines initiatives sont débattues pendant des semaines, mais sont finalement rejetées car irréalisables.

« Il fut un temps où nous nous réunissions dès notre première ouverture. Nous discutions constamment pour trouver la solution optimale pour chaque détail : boulons, joints, étanchéité, régularité, inclinaison du four… », explique l'ingénieur Dung.

Cet expert le qualifie de « machine combinée de centaines d’innovations », formée de nombreux problèmes techniques et d’expériences de vie.

Un exemple typique est la problématique de la gestion du gaz de synthèse. Le gaz produit à partir de déchets présente des propriétés différentes du gaz commercial. Aucun réchaud sur le marché ne permet de le brûler ; il a donc fallu tester des centaines de buses pour trouver le mélange gazeux idéal. Comme pour la bio-huile, l'équipe a dû concevoir son propre four afin d'éviter la fumée et d'optimiser l'énergie.

Les déchets ménagers vietnamiens typiques corrodent également les équipements plus rapidement que la normale, car ils contiennent de l'acide, de la sauce de poisson, du sel et des eaux usées domestiques. L'équipe de recherche utilise une peinture anticorrosion résistante à la chaleur et combine plusieurs couches de matériaux pour prolonger sa durée de vie.

Il existe des problèmes apparemment simples, comme l'extraction du charbon d'un four fermé, qui deviennent complexes et sont presque toujours résolus. En effet, dans un environnement à une température d'environ 300 °C, aucun type de joint n'est adapté à une utilisation à long terme.

« En principe, le four doit être étanche. Il est facile d'extraire des matières liquides et gazeuses, mais il est plus difficile d'extraire des matières solides d'un four fermé. Le système doit être performant, anti-colmatage, fluide et, enfin, étanche à l'ouverture et à la fermeture. Il s'agit d'une zone de chaleur ; aucun joint ne peut donc résister à de telles températures et être durable », a analysé l'ingénieur Dung.

La structure s'inspire d'un pistolet en jute pour faire sortir le charbon.

Après une semaine de réflexion, cet ingénieur a trouvé la solution en s'inspirant du pistolet qui lançait des balles de jute lorsqu'il était enfant. Ce type de pistolet devait être entièrement scellé pour tirer. Il l'a baptisé « l'innovation du pistolet à charbon », doté d'un système de piston hydraulique remplaçant le bâton de bambou de son jouet d'enfance.

Au cours du processus de test, l'équipe a dû apporter en permanence des échantillons de produits de sortie, du gaz, du charbon, de l'eau au pétrole, pour les tester à l'Institut de chimie et à l'Institut de l'environnement et de l'énergie.

Le charbon à lui seul a été testé plus de dix fois, le gaz plusieurs dizaines de fois, et les eaux usées présentaient des centaines d'indicateurs. Chaque fois qu'un test échouait, l'ensemble du groupe devait revenir en arrière et procéder à des ajustements.

« Nous avons une pile de rapports d'inspection. Lorsqu'un objectif est atteint, un autre ne l'est pas. Nous devons nous réunir à nouveau, procéder à des ajustements théoriques, puis expérimenter, puis reprendre les tests », a déclaré l'ingénieur Dung. « Impossible de compter le nombre de boucles de ce genre. »

Les tests s’arrêtent lorsque les quatre produits de sortie répondent aux normes du groupe.

Quand les déchets sont une ressource

À ce jour, l'équipe a réalisé trois modules de capacité différents : 40 à 60 tonnes, 60 à 80 tonnes et 100 à 120 tonnes/jour. Le plus grand module peut à lui seul être intégré à un système de traitement de 1 000 tonnes.

Après une période d'exploitation, l'usine convertit les déchets solides domestiques et industriels en énergie de fonctionnement stable avec une capacité de 120 à 150 tonnes/jour.

Une usine à déchets sans fumée, sans eaux usées, sans odeur et sans cendres, autrefois considérée comme impossible, est désormais une réalité.

« Nous visons un modèle de traitement des déchets à la source dans chaque commune ou groupe de communes afin qu’ils n’aient pas à être transportés loin, ce qui permet à la fois de réduire les coûts et de protéger l’environnement.

« Si nous concentrons seulement 500 à 600 tonnes par jour dans une grande usine, certaines localités devront transporter les déchets sur près de 100 km, et dans les zones montagneuses, ce sera encore plus difficile, parfois le coût du transport est même plus élevé que le coût de traitement des déchets pour l'usine », a analysé l'ingénieur Hung.

Ne s'arrêtant pas aux déchets ménagers et industriels, l'équipe de recherche a déclaré que cette technologie peut être adaptée dans certaines parties du système pour gérer les animaux morts en raison d'épidémies telles que la peste porcine africaine, la grippe aviaire...

Les épidémies de grande ampleur peuvent contraindre chaque localité à détruire des centaines de tonnes de bétail et de volaille par des méthodes d'enfouissement traditionnelles. Cela entraîne non seulement un gaspillage de ressources biologiques, mais aussi un risque de pollution des sols et des eaux souterraines, sans compter les risques de déversement illégal de carcasses, source de risques pour la biosécurité.

« Autrefois, lorsqu'on parlait de traitement des déchets, on pensait seulement à leur incinération ou à leur enfouissement. Aujourd'hui, les déchets ne sont plus des déchets à jeter, mais une ressource créatrice de valeur économique », a déclaré fièrement l'ingénieur Pham Quoc Hung, en observant la ligne en exploitation.

Photo : Minh Nhat, Bao Ngoc

Vidéo : Doan Thuy

Source: https://dantri.com.vn/khoa-hoc/an-ngu-voi-rac-ky-su-viet-tao-he-thong-xu-ly-rac-khong-phat-thai-dau-tien-20250805152731296.htm

![[Photo] Le Premier ministre Pham Minh Chinh préside la Conférence pour le déploiement du Programme national cible de prévention et de contrôle des drogues jusqu'en 2030](https://vphoto.vietnam.vn/thumb/1200x675/vietnam/resource/IMAGE/2025/10/09/1759990393779_dsc-0495-jpg.webp)

![[Photo] Impressions du Festival des Baleines de Can Gio](https://vphoto.vietnam.vn/thumb/1200x675/vietnam/resource/IMAGE/2025/10/09/1759984089762_image12334-5642-jpg.webp)

Comment (0)