Van het ‘hart’ van de fabriek naar het katalysatorprobleem

In het operationele proces van de Dung Quat-olieraffinaderij wordt de RFCC-werkplaats (Residue Fluid Catalytic Cracking) beschouwd als het "hart" van het hele systeem. Hier vindt het proces plaats waarbij zwaar residu uit de ruwe-oliedestillatie-eenheid (CDU) wordt omgezet in lichte producten met een hoge economische waarde, zoals benzine, LPG, propyleen, dieselolie en stookolie.

Het RFCC van de fabriek bestaat uit vier werkplaatsen: een reactietoren, een katalysatorregeneratiesysteem, productscheiding en gasbehandeling. Met een ontwerpcapaciteit van ongeveer 69.700 vaten/dag kan het RFCC momenteel onder optimale omstandigheden op meer dan 110% van zijn capaciteit draaien - een bewijs van de technische, operationele en continue verbeteringscapaciteiten van het engineeringteam van BSR .

De kern van het behandelingsproces bij RFCC is de katalysator – de doorslaggevende factor voor de efficiëntie en kwaliteit van het product. De gebruikte katalysator is een fijn poederzeoliet, met een gemiddelde grootte van 70 micron, dat in een "pseudo-gefluïdiseerd bed" werkt om het kraken van componenten met lange ketens in zware grondstoffen te bevorderen. Het systeem beschikt altijd over ongeveer 600-650 ton gebalanceerde katalysator en moet dagelijks 8-13 ton nieuwe katalysator toevoegen.

Tegelijkertijd is de hoeveelheid afvalkatalysator vrijwel gelijk aan de hoeveelheid nieuw toegevoegde katalysator, gemiddeld 10 ton/dag. Deze katalysator wordt verzameld op gespecialiseerde locaties zoals Hopper D-1506 en Silo Fine, en vervolgens geclassificeerd en verwerkt volgens de nationale normen QCVN 07:2009/BTNMT inzake de drempelwaarde voor gevaarlijk afval. Sinds de installatie in bedrijf is, zijn monsters van RFCC-afvalkatalysator naar de beoordelingseenheid gestuurd voor analyse. De resultaten voldeden allemaal aan de eisen en lagen onder de drempelwaarde voor gevaarlijk afval.

Op 21 maart 2023 verstrekte de inspectiedienst echter de resultaten van 8,05 mg/l arseen (As) in de katalysatorbatch van 24 februari 2023, wat de normale afvaldrempel van 2 mg/l overschrijdt. Indien deze resultaten worden bevestigd, moet deze RFCC-katalysatorbatch worden geclassificeerd en behandeld als gevaarlijk afval, wat resulteert in een plotselinge kostenstijging: van VND 736.000/ton naar VND 4,6 miljoen/ton.

Geconfronteerd met dergelijke "abnormale" resultaten, analyseerden de laboratoriumtechnici, na ontvangst van de toegewezen taak, alle grondstoffen, chemicaliën en verwerkingsadditieven opnieuw in de RFCC-werkplaats om de bron van het arseengehalte in de bovengenoemde katalysatorbatch te achterhalen. De resultaten van de herevaluatie toonden aan dat geen enkele bron een voldoende hoog arseengehalte had om zich te accumuleren tot een niveau dat de drempelwaarde in de katalysator overschreed. Dit leidde tot de eerste conclusie: de analysemethode van de service-unit was mogelijk verstoord, wat leidde tot positieve fouten in de testresultaten.

Wanneer BSR-ingenieurs zelf een diagnose stellen en oplossingen vinden

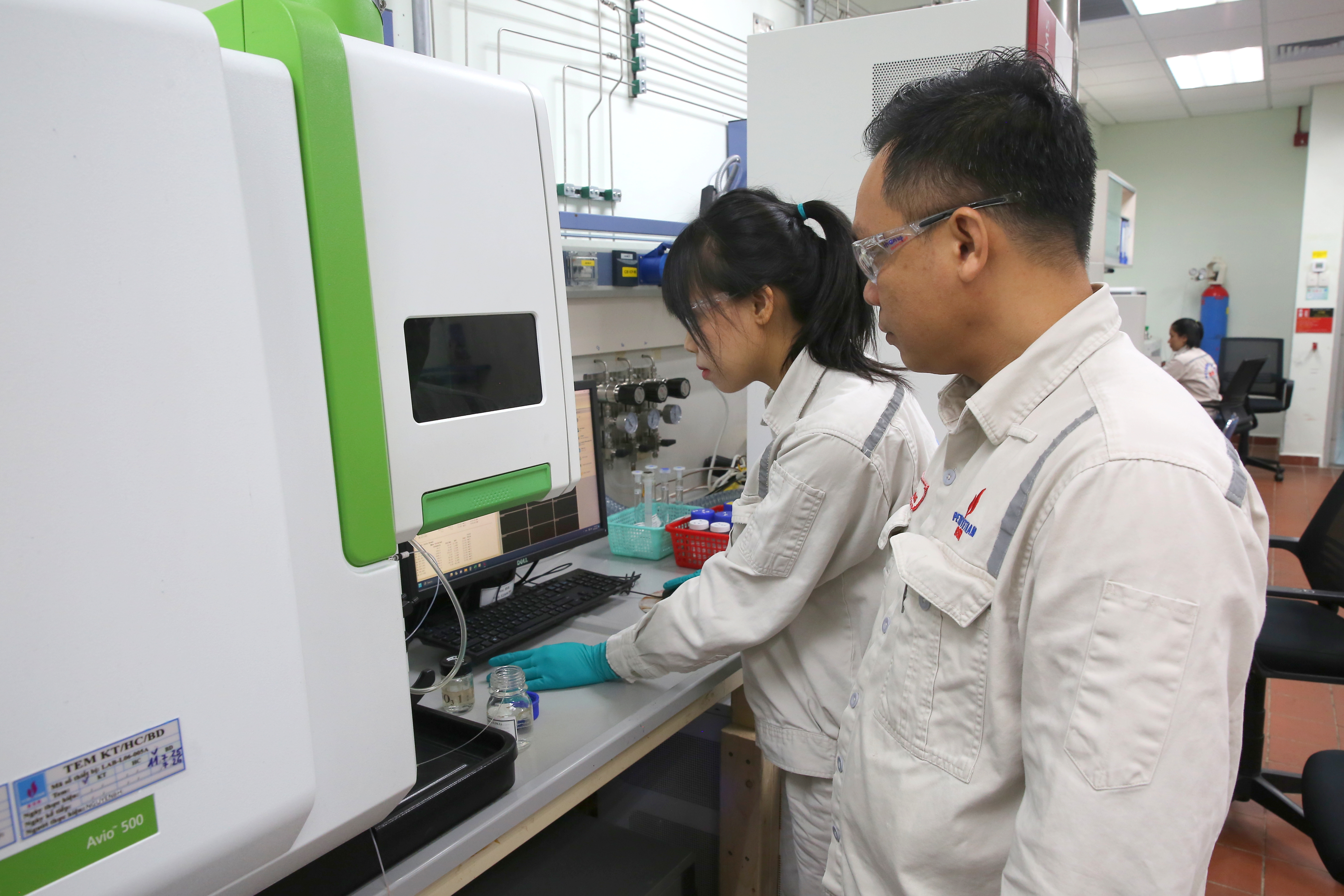

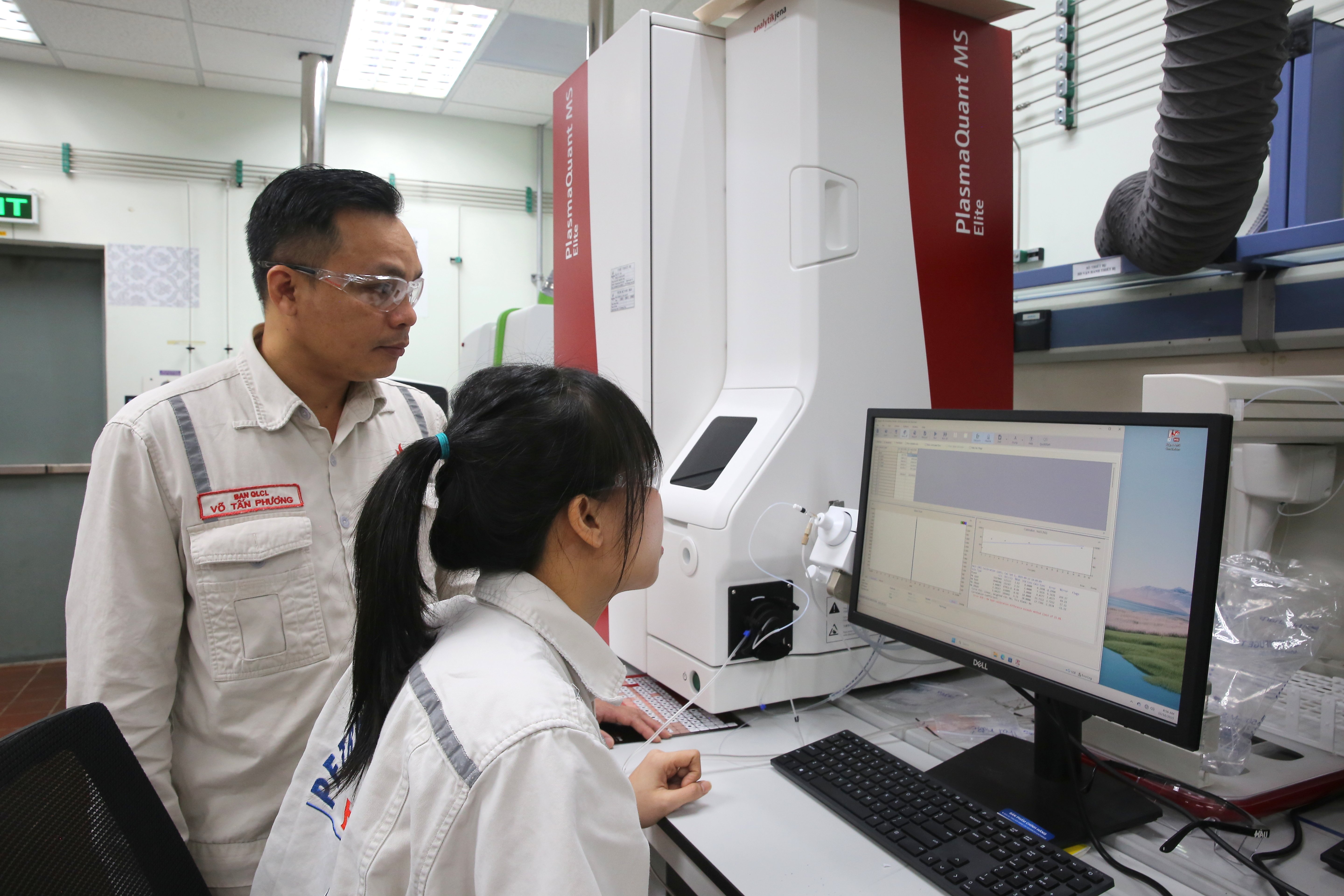

Geconfronteerd met die realiteit startte het engineeringteam van het BSR Laboratory, onder leiding van ingenieur Vo Tan Phuong, met onderzoek en ontwikkeling van een interne analysemethode om outsourcing volledig te vervangen. Deze taak vereist niet alleen diepgaande kennis van analytische chemie, maar ook een diepgaand begrip van het RFCC-technologische proces.

Volgens het oorspronkelijke ontwerp had het BSR-laboratorium niet de functie om geëxtraheerde metaalindicatoren zoals arseen en antimoon in katalysatoren te analyseren. Om echter te voldoen aan de dringende eisen, maakte het engineeringteam proactief gebruik van bestaande apparatuur – met name de ICP-OES-machine en de rotatieverdamper – om het volledige metaalextractieproces opnieuw in te stellen volgens de EPA 200.7- en 1311-normen, maar dan "lokaal" aangepast aan de werkelijke omstandigheden.

Deze innovatieve oplossing heeft dure, gespecialiseerde apparatuur volledig vervangen door een bestaande rotatieverdamper, waardoor metalen in de katalysator effectief in de waterfase kunnen worden geëxtraheerd. Het onderzoeksteam ontdekte met name dat interferentie van het zeldzame aardelement lanthaan (La) – dat voorkomt in zeolietkatalysatoren – de belangrijkste oorzaak is van onjuiste arseenresultaten. Vervolgens voerde het team vele experimenten uit en ontwikkelde een oplossing om interferentiefactoren te beheersen, wat een hoge nauwkeurigheid garandeert bij analyses met ICP-OES-apparatuur bij golflengten van 193 nm en 197 nm.

Deze "zelfontwikkelde" oplossing verhoogt niet alleen de nauwkeurigheid van de analyseresultaten, maar voldoet ook volledig aan de technische eisen van de ISO 17025-norm. De resultaten zijn indrukwekkend: bij toepassing van de nieuwe methode met zeer nauwkeurige testresultaten blijven de opnieuw geteste RFCC-katalysatormonsters binnen de veiligheidslimiet, onder de drempelwaarde voor gevaarlijk afval. De auteurs hebben met name samengewerkt om de oplossing over te dragen aan de beoordelingseenheid om de bovenstaande katalysatorbatch opnieuw te analyseren.

Nadat de aanbevelingen van BSR waren toegepast, leverde de testeenheid op 24 februari 2023 opnieuw de resultaten van de katalysatorbatchanalyse aan. Deze keer bleek het arseengehalte lager te zijn dan de voorgeschreven drempelwaarde, wat de juistheid en praktische waarde van het initiatief bevestigde.

Het initiatief "Verbetering van de analysemethode voor arseen en antimoon (EPA 200.7 & 1311) in RFCC-katalysatoren om de nauwkeurigheid van testresultaten te verhogen" won de eerste prijs van de 14e Technische Innovatiewedstrijd van de provincie Quang Ngai (2024-2025). Op technologisch en milieugebied helpt de nieuwe methode BSR Laboratory volledig proactief te zijn in het controleren van de katalysatorkwaliteit, het berekenen en aanpassen van de dosering van Ni-passivatorchemicaliën en het nauwkeurig classificeren van afvalkatalysatoren volgens de QCVN 07:2009/BTNMT-regelgeving, het waarborgen van naleving van de wetgeving en het optimaliseren van de kosten voor afvalverwerking.

Economisch gezien zijn de voordelen nog duidelijker. Voorheen moest het BSR-laboratorium jaarlijks ongeveer 208 monsters van afvalkatalysatoren naar buiten sturen, tegen een gemiddelde kostprijs van VND 5,28 miljoen per monster. Wanneer het laboratorium dit zelf doet, bedragen de kosten slechts VND 313.033 per monster. Zo bespaart BSR jaarlijks ongeveer VND 1,033 miljard - om nog maar te zwijgen van de indirecte voordelen van proactieve en snelle kwaliteitscontrole en technologische aanpassingen.

Dhr. Pham Cong Nguyen, hoofd van de afdeling Kwaliteit en Veiligheid van BSR, merkte op: " Terugkijkend op de hele reis is dit initiatief niet zomaar een verhaal over een test of een kleine technische stap. Achter dit initiatief schuilt de geest van creativiteit, initiatief en wetenschap – waarden die diepgeworteld zijn in de innovatiecultuur van BSR.

Van het detecteren van abnormale signalen tot het proces van 'diagnosticeren', analyseren, de oorzaak vinden en vervolgens een compleet alternatieve methode ontwikkelen, BSR-ingenieurs hebben bewezen dat ze technologie en onbeperkte creativiteit beheersen. Ze pakken niet alleen een specifiek technisch probleem aan, maar dragen ook bij aan kostenbesparingen, het verbeteren van de duurzaamheid van de productie en het bevestigen van de geest van 'BSR-mensen': minder praten , meer denken , meer doen, hoge snelheid, hoge efficiëntie.

Met intelligentie en enthousiasme hebben de ingenieurs van BSR Laboratory ogenschijnlijk kleine operaties omgevormd tot oplossingen die jaarlijks meer dan 1 miljard VND opleveren. Dit verhaal bevestigt eens te meer: bij de Dung Quat-olieraffinaderij is elk initiatief en elke verbetering, of het nu op laboratoriumschaal is of in het productieproces, een kleine investering die grote waarde creëert voor de onderneming en voor de energie- en petrochemische industrie in Vietnam.

Duc Chinh

Bron: https://bsr.com.vn/web/bsr/-/cai-tien-phuong-phuong-phap-phan-tich-phong-thi-nghiem-ky-su-bsr-lam-loi-hon-1-billion-dong-moi-nam

![[Foto] Aanbidding van het Tuyet Son-beeld - een bijna 400 jaar oude schat in de Keo-pagode](/_next/image?url=https%3A%2F%2Fvphoto.vietnam.vn%2Fthumb%2F1200x675%2Fvietnam%2Fresource%2FIMAGE%2F2025%2F12%2F02%2F1764679323086_ndo_br_tempimageomw0hi-4884-jpg.webp&w=3840&q=75)

![[Foto] Parade ter viering van de 50e verjaardag van de nationale feestdag van Laos](/_next/image?url=https%3A%2F%2Fvphoto.vietnam.vn%2Fthumb%2F1200x675%2Fvietnam%2Fresource%2FIMAGE%2F2025%2F12%2F02%2F1764691918289_ndo_br_0-jpg.webp&w=3840&q=75)

![[Video] Werelderfgoed beschermen tegen extreme klimaatverandering](https://vphoto.vietnam.vn/thumb/402x226/vietnam/resource/IMAGE/2025/12/03/1764721929017_dung00-57-35-42982still012-jpg.webp)

Reactie (0)