En rekke elbilbranner i oktober, inkludert high-end-modeller som Xiaomi SU7 Ultra, NIO ET7, Li Auto MEGA, Mercedes-Benz EQE og Porsche Taycan, har nok en gang satt batterisikkerhet i forgrunnen. Data og bevis viser at kappløpet om ytelse – fra høy energitetthet til ultrahurtiglading – går på bekostning av termisk stabilitet og krever strengere risikostyring (via 36kr.com).

Høy energitetthet: fordeler med rekkevidde, termisk stabilitet ved trykk

Overgangen fra litiumjernfosfat (LFP) til litiumternære (NCM/NCA) positive materialer har økt energitettheten og utvidet driftsområdet. Sammenlignet med LFP, som har en stabil krystallstruktur og vanskelig frigjør oksygen, reduserer imidlertid materialer med høyt nikkelinnhold den termiske stabiliteten.

Markedserfaringer tvang bransjen til å justere seg: etter hendelser relatert til NCM 811 (GAC Aion S i 2020; General Motors tilbakekalte nesten 70 000 kjøretøy i 2021 på grunn av høy risiko for nikkelbatterier, LG Chem betalte 1 milliard dollar i kompensasjon), endret det populære NCM-forholdet seg til 5-2-3/6-2-2 for å balansere ytelse og sikkerhet. LFP er fortsatt mye brukt i segmentet under 200 000 yuan på grunn av kostnader, mens trekomponentbatterier brukes til mellomklasse- og high-end-biler (for eksempel bruker Tesla trekomponentbatterier til langdistanseversjonen, LFP til standardversjonen).

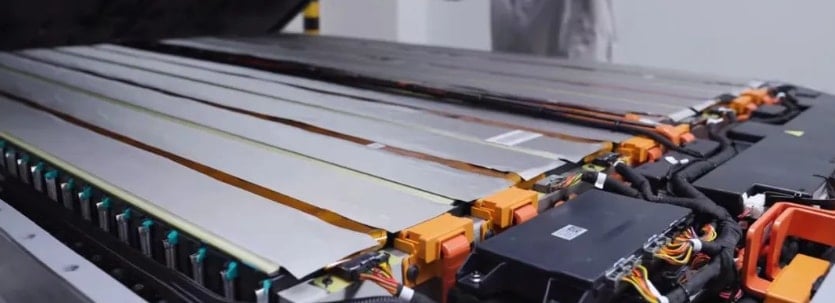

Fra 18650 til 4680, deretter CTP/CTC: volumetrisk effektivitet og risiko for store celler

Sammen med materialer har arkitektoniske forbedringer bidratt til å «komprimere» mer energi til samme volum. Den første Tesla Model S brukte en celle-modul-pakke-struktur: hver modul inneholdt omtrent 444 18650-celler, utstyrt med sitt eget BMS og kjølerør; en pakke kunne ha 16 moduler, med brannsikre materialer. Trenden siden den gang har vært å redusere og eliminere moduler (CTP – Cell to Pack) og dypt integrere (CTC – Cell to Chassis).

Størrelsen på sylindriske celler økte fra 18650 til 21700 og 4680. På kubikksiden optimaliserte BYD Blade for å øke volumutnyttelsesgraden med omtrent 50 %, og dro cellekapasiteten fra 135 Ah til over 200 Ah. CATL med Qilin økte volumutnyttelsesgraden til 72 %, og overgikk dermed 63 %-milepælen på 4680. CTC-løsninger settes i masseproduksjon fra henholdsvis 2022–2023.

Ulempen: Celler med stor kapasitet kan raskt spre varme når de opplever en intern kortslutning, noe som danner varme punkter og en mer intens termisk kjedereaksjon. Tiden fra røyking til antennelse er derfor svært kort og vanskelig å kontrollere. I tillegg til cellen er også pakkens pakkeprosess et risikopunkt: NIO tilbakekalte 4803 ES8-biler i 2019 på grunn av feil høyspenningskabling i pakken.

Hurtigladekappløpet på 800V–10C: bedre opplevelse, smalere sikkerhetsmargin

Ladeeffekt = spenning × strøm. Den første generasjonen av 400V-biler hadde ladehastigheter under 1C. Tesla økte gradvis kompressoreffekten fra 90 kW (V1) til 250 kW (V3), og la til omtrent 250 km rekkevidde etter 15 minutters lading og ved 2–2,5C-hastigheter.

Porsche Taycan var pionerer innen 800V-plattformen med en hurtigladekapasitet på 270 kW: økning av spenningen reduserer strøm- og varmetap, noe som forbedrer sikkerheten under lading med høy effekt. Kinesiske produsenter tok raskt igjen 800V, og økte batteriet til 4C eller mer; ladekapasiteter på over 400 kW dukket opp på markedet. I 2023 annonserte Li Auto MEGA bruken av CATL Qilin 5C, med en maksimal kapasitet på over 500 kW. BYD oppga muligheten til å lade 10C, "10 minutter nok til 600 km"; ifølge bransjetester varer den maksimale 10C-strømmen bare i svært kort tid.

Til gjengjeld øker kravene til isolasjon, beskyttelse og lysbueslukking dramatisk; den umiddelbare kortslutningsstrømmen er større, og den termiske reaksjonen kan være mer intens. Ved høye strømmer setter litiumioner seg raskt inn/separerer seg, noe som forårsaker varmeutvikling og fremmer dendritter, noe som forkorter levetiden. Ifølge Li Bin (NIO) sin september-aksje kommer jakten på superlading med en kostnad, inkludert batteriets levetid. NIO bruker langsom lading på batteribyttestasjoner, og sikter mot 85 % levetid på 15 år. «Tenk deg om du etter 8 års bruk av bilen må bruke 80 000 eller 100 000 yuan ($11–$14 000) på å bytte ut batteriet ... dette er en uakseptabelt høy kostnad.»

Milepæler for hurtiglading og spenningsbase (etter kilde)

| System/kjøretøy | Jord/spenning | Maksimal effekt | Note |

|---|---|---|---|

| Tesla kompressor V1 → V3 | ~400V | 90 kW → 250 kW | ~250 km/15 minutter; hastighet 2–2,5 °C |

| Porsche Taycan | 800V | 270 kW | Reduser strøm- og varmetap |

| Mange kinesiske selskaper | 800V | >400 kW | 4C-batteri eller høyere |

| Li Auto MEGA + CATL Qilin 5C | 800V | >500 kW | Kunngjort i 2023 |

| BYD 10C-lader | — | — | 10 min ~600 km; 10C-strømmen varer svært kort (ifølge bransjetester) |

Nåværende tekniske løsninger: kjøling, termisk-elektrisk separasjon, BMS-optimalisering

Før faststoffbatterier når industriell skala, fortsetter optimalisering av flytende batterier å være hovedretningen:

- CATL Qilin plasserer væskekjøleplate mellom cellene for å øke varmeutvekslingen; arrangerer trykkavlastningsventil nederst på cellen, atskilt fra positiv/negativ pol øverst for "varme-elektrisk separasjon".

- Den finkornede grafittbelagte negative elektroden akselererer ionenedsenking, støtter hurtiglading og reduserer risikoen for «litiumbelegg».

- Den lange, tynne formen til BYD Blade er gunstig for varmespredning; den tette utformingen skaper en strukturell støtteeffekt, noe som reduserer behovet for tradisjonelle tverr-/langsgående bjelker. Det er imidlertid fortsatt bekymring for ultralang cellebøyning i en krasj.

- BMS er forbedret med sanntidsovervåking av spenning, strøm, temperatur; kretsbrudd og alarm ved unormale forhold. Imidlertid kan umiddelbar kortslutning overstige samplings-/responshastigheten.

Solid-state-batterier: høyt potensial, høye hindringer

Solid-state-batterier har vært under utvikling i tre tiår, men har ennå ikke nådd industriell skalaproduksjon på grunn av FoU-utfordringer, prosesser og kostnadene ved overgangen fra det eksisterende økosystemet med flytende batterier. De fleste bilprodusenter og batteriprodusenter er ikke klare til å gjøre store investeringer på dette tidspunktet.

Konklusjon: Det finnes ingen absolutt sikkerhet, bare en læringskurve

En velbalansert batteripakke er en kombinasjon av materialer, arkitektur, prosesser og BMS. I kappløpet om ytelse må investeringene i sikkerhet øke tilsvarende, og informasjonen til brukerne må være ærlig, slik at man unngår å skjule forskjeller i risiko.

Produsenter har som mål å redusere feilraten til ppb (deler per milliard). For brukere er imidlertid en ulykke med «én av en milliard» fortsatt 100 % når den skjer. Hver ulykke er både en advarsel og data for optimalisering, slik som hvordan Tesla forbedret BMS-en sin gjennom tidlig spontan forbrenning. Kinesiske bil- og batteriprodusenter følger også en lignende lærings- og forbedringsvei.

Kilde: https://baonghean.vn/an-toan-pin-xe-dien-danh-doi-giua-mat-do-va-sac-nhanh-10310036.html

![[Foto] Åpning av den 14. konferansen til den 13. sentralkomiteen i partiet](https://vphoto.vietnam.vn/thumb/1200x675/vietnam/resource/IMAGE/2025/11/05/1762310995216_a5-bnd-5742-5255-jpg.webp)

![[Foto] Panorama av Nhan Dan Newspapers patriotiske emulasjonskongress for perioden 2025–2030](https://vphoto.vietnam.vn/thumb/1200x675/vietnam/resource/IMAGE/2025/11/04/1762252775462_ndo_br_dhthiduayeuncbaond-6125-jpg.webp)

Kommentar (0)