Från fabrikens "hjärta" till katalysatorproblemet

I driften av Dung Quat-oljeraffinaderiet anses RFCC-verkstaden (Residue Fluid Catalytic Cracking) vara "hjärtat" i hela systemet. Det är här processen att omvandla tunga restprodukter från råoljedestillationsenheten (CDU) till lätta produkter med högt ekonomiskt värde, såsom bensin, gasol, propen, dieselolja och eldningsolja, sker.

Anläggningens RFCC består av fyra verkstäder: reaktionstorn, katalysatorregenereringssystem, produktseparation och gasbiproduktbehandling. Med en designkapacitet på cirka 69 700 fat/dag kan RFCC för närvarande arbeta med över 110 % kapacitet under optimala förhållanden – ett bevis på BSR:s ingenjörsteams tekniska, operativa och kontinuerliga förbättringsförmåga.

Kärnan i behandlingsprocessen på RFCC är katalysatorn – den avgörande faktorn för produktens effektivitet och kvalitet. Katalysatorn som används är en finpulveriserad zeolit, med en genomsnittlig storlek på 70 mikron, som arbetar i ett "pseudofluidiserat bädd"-tillstånd för att främja krackning av långkedjiga komponenter i tunga råmaterial. Systemet har alltid cirka 600–650 ton balanserad katalysator, och varje dag behöver 8–13 ton ny katalysator tillsättas.

Samtidigt är mängden katalysatoravfall nästan lika med mängden nytillsatt katalysator, i genomsnitt 10 ton/dag. Denna katalysator samlas in på specialiserade platser som Hopper D-1506 och Silo Fine, och klassificeras sedan och bearbetas enligt nationella standarder QCVN 07:2009/BTNMT för tröskelvärden för farligt avfall. Sedan anläggningen togs i drift har prover av RFCC-katalysatoravfall skickats till utvärderingsenheten för analys, och resultaten har alla uppfyllt kraven – under tröskelvärdet för farligt avfall.

Den 21 mars 2023 tillhandahöll dock inspektionsenheten resultaten för arsenik (As) i katalysatorpartiet daterat 24 februari 2023 till 8,05 mg/L, vilket överstiger det normala avfallsgränsvärdet på 2 mg/L. Om dessa resultat bekräftas måste denna RFCC-katalysatorparti klassificeras och behandlas som farligt avfall – vilket resulterar i en plötslig kostnadsökning: från 736 000 VND/ton till 4,6 miljoner VND/ton.

Inför sådana "onormala" resultat analyserade laboratorieingenjörerna, efter att ha mottagit den tilldelade uppgiften, alla råvaror, kemikalier och processtillsatser i RFCC-verkstaden för att spåra källan till arsenik som ackumulerats på ovanstående katalysatorbatch. Resultaten av den omprövade utvärderingen visade att ingen källa hade ett tillräckligt stort arsenikinnehåll för att ackumuleras till en nivå som översteg tröskelvärdet i katalysatorn. Detta ledde till den första slutsatsen: serviceenhetens analysmetod kan ha störts, vilket orsakar positiva fel i testresultaten.

När BSR-ingenjörer "diagnostiserar" och hittar lösningar själva

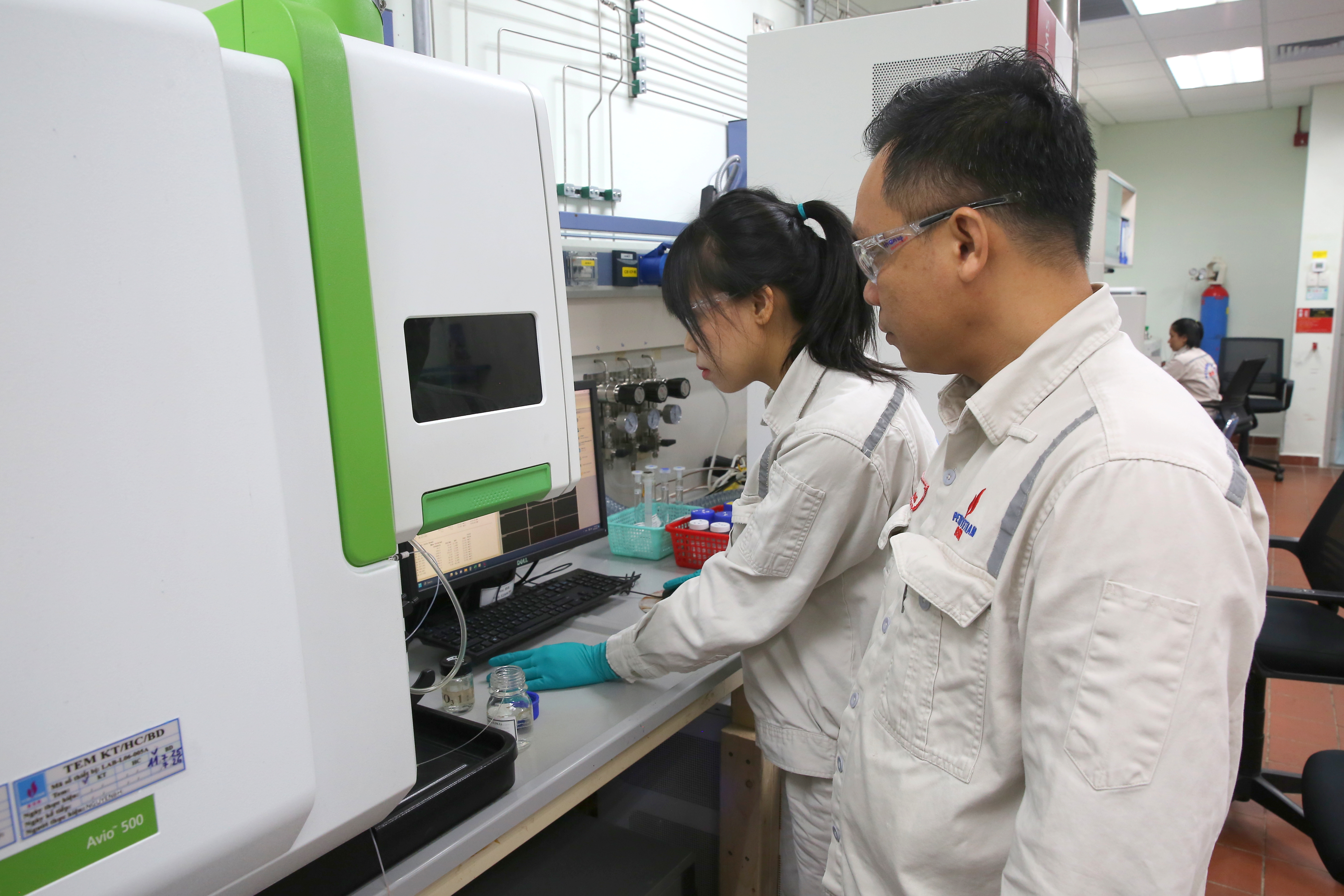

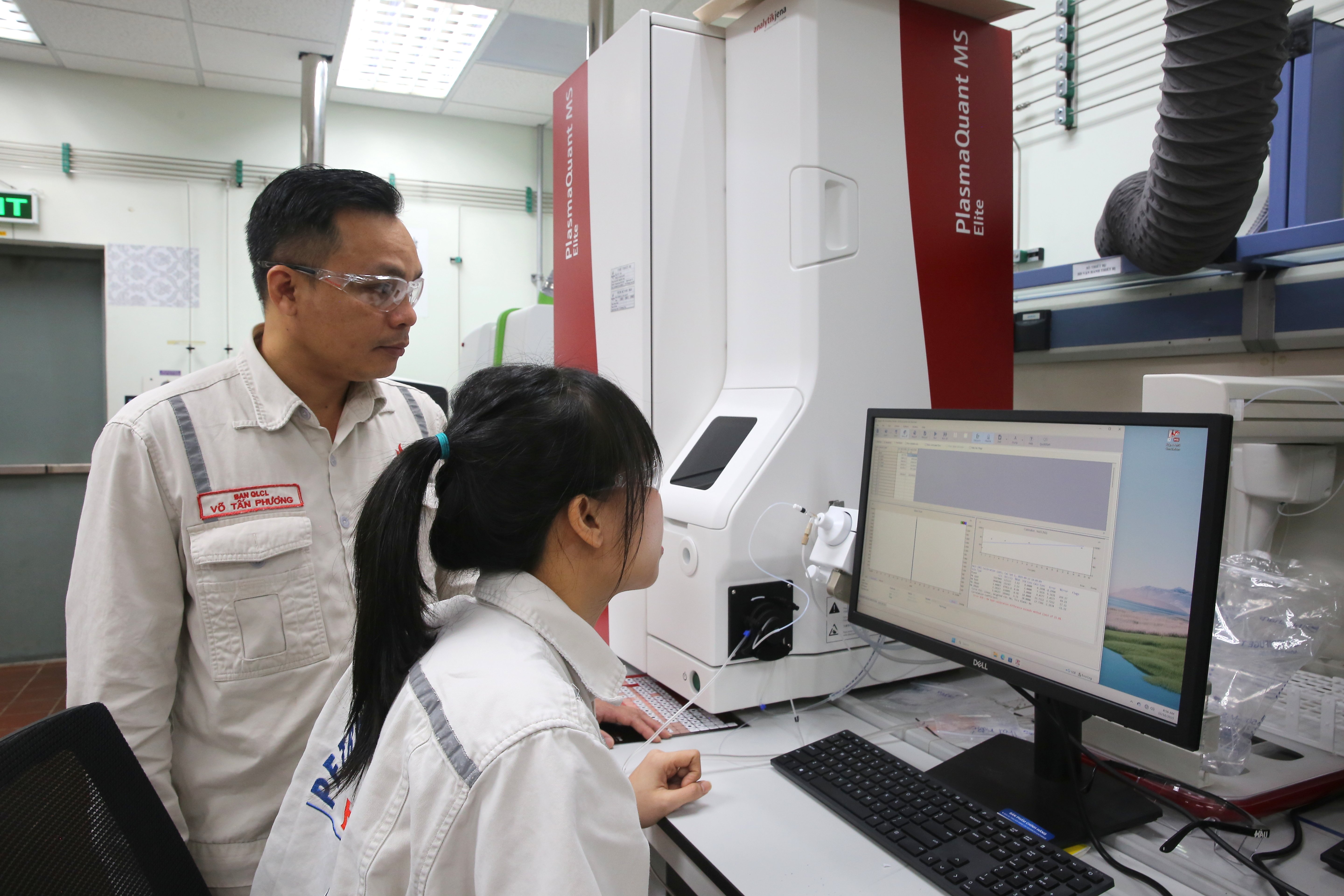

Inför den verkligheten påbörjade BSR-laboratoriets ingenjörsteam – lett av ingenjören Vo Tan Phuong – forskning och utveckling av en intern analysmetod som helt skulle ersätta outsourcing. Detta är en uppgift som inte bara kräver djupgående kunskaper i analytisk kemi utan också en djup förståelse av RFCC:s tekniska process.

Enligt den ursprungliga designen hade BSR-laboratoriet inte funktionen att analysera extraherade metallindikatorer såsom arsenik och antimon i katalysatorer. Men som svar på brådskande behov utnyttjade ingenjörsteamet proaktivt befintlig utrustning – särskilt ICP-OES-maskinen och rotationsindunstaren – för att återupprätta hela metallutvinningsprocessen enligt EPA 200.7 och 1311-standarderna, men "lokaliserad" för att passa faktiska förhållanden.

Denna innovativa lösning har helt ersatt dyr specialutrustning med en tillgänglig rotationsindunstare, vilket hjälper till att effektivt extrahera metaller i katalysatorn till vattenfasen. I synnerhet upptäckte forskargruppen att interferens från den sällsynta jordartsmetallen lantan (La) – som förekommer i zeolitkatalysatorer – är den främsta orsaken till felaktiga arsenikresultat. Utifrån detta genomförde teamet många experiment, byggde en lösning för att hantera interferensfaktorer, vilket säkerställde hög noggrannhet vid analys på ICP-OES-utrustning vid våglängder på 193 nm och 197 nm.

Denna "hemgjorda" lösning hjälper inte bara till att öka noggrannheten i analysresultaten utan uppfyller också helt de tekniska kraven i ISO 17025-standarden. Resultaten är imponerande. När den nya metoden med mycket noggranna testresultat tillämpas ligger de omtestade RFCC-katalysatorproverna alla inom säkerhetsgränsen, under tröskelvärdet för farligt avfall. I synnerhet samarbetade författargruppen för att överföra lösningen till utvärderingsenheten för att analysera ovanstående katalysatorbatch på nytt.

Efter att ha tillämpat BSR:s rekommendationer levererade testenheten resultaten av katalysatorbatchanalysen på nytt den 24 februari 2023, och den här gången var arsenikhalten lägre än det föreskrivna tröskelvärdet, vilket bekräftade initiativets korrekthet och praktiska värde.

Initiativet ”Förbättring av metoden för analys av arsenik och antimon (EPA 200.7 & 1311) i RFCC-katalysatorer för att öka noggrannheten i testresultat” vann första pris i Quang Ngai- provinsens 14:e tekniska innovationstävling (2024-2025). Teknikmässigt och miljömässigt hjälper den nya metoden BSR Laboratory att vara helt proaktivt i att kontrollera katalysatorkvaliteten, beräkna och justera doseringen av Ni-passivatorkemikalier och korrekt klassificera avfallskatalysatorer enligt QCVN 07:2009/BTNMT-föreskrifterna, säkerställa efterlevnad av lagen och optimera kostnaderna för avfallsbehandling.

Ekonomiskt sett är fördelarna ännu mer uppenbara. Tidigare var BSR-laboratoriet tvunget att skicka cirka 208 katalysatorprover utåt varje år, till en genomsnittlig kostnad av 5,28 miljoner VND/prov. När man gör det internt är kostnaden endast 313 033 VND/prov. Således sparar BSR cirka 1,033 miljarder VND varje år – för att inte tala om de indirekta fördelarna med att vara proaktiv och snabb i kvalitetskontroll och teknikanpassning.

Pham Cong Nguyen, chef för BSR:s kvalitets- och säkerhetsavdelning, kommenterade: ” När man ser tillbaka på hela resan är det här initiativet inte bara en berättelse om ett test eller ett litet tekniskt steg. Bakom det finns en anda av kreativitet, initiativförmåga och vetenskap – värderingar som är djupt rotade i BSR:s innovationskultur.”

Från att upptäcka onormala tecken till processen att "diagnostisera", analysera, hitta orsaken och sedan bygga en komplett alternativ metod, har BSR-ingenjörer visat sin förmåga att bemästra teknologi och obegränsad kreativitet. De hanterar inte bara ett specifikt tekniskt problem utan bidrar också till att minska kostnader, förbättra hållbarheten i produktionen och bekräfta andan hos "BSR-människor" - prata mindre , tänka mer , göra mer, snabb hastighet, hög effektivitet.

Med intelligens och entusiasm har BSR-laboratoriets ingenjörer förvandlat till synes små verksamheter till lösningar som ger fördelar på mer än 1 miljard VND per år. Denna berättelse bekräftar återigen: på Dung Quat Oil Refinery är varje initiativ och förbättring, oavsett om det är i laboratorieskala eller i produktionsprocessen, en liten tegelsten som skapar stort värde för företaget och för energi- och petrokemisk industri i Vietnam.

Duc Chinh

Källa: https://bsr.com.vn/web/bsr/-/cai-tien-phuong-phuong-phap-phan-tich-phong-thi-nghiem-ky-su-bsr-lam-loi-hon-1-billion-dong-moi-nam

![[Foto] Parad för att fira 50-årsdagen av Laos nationaldag](/_next/image?url=https%3A%2F%2Fvphoto.vietnam.vn%2Fthumb%2F1200x675%2Fvietnam%2Fresource%2FIMAGE%2F2025%2F12%2F02%2F1764691918289_ndo_br_0-jpg.webp&w=3840&q=75)

![[Foto] Tillbedjan av Tuyet Son-statyn – en nästan 400 år gammal skatt vid Keo-pagoden](/_next/image?url=https%3A%2F%2Fvphoto.vietnam.vn%2Fthumb%2F1200x675%2Fvietnam%2Fresource%2FIMAGE%2F2025%2F12%2F02%2F1764679323086_ndo_br_tempimageomw0hi-4884-jpg.webp&w=3840&q=75)

Kommentar (0)