Enligt experter kan skruvarna som fäster skärmarna vid Titans skrov gradvis försvaga kolfiberskalet, vilket kan orsaka att det krossas till sjöss när det når en viss gräns.

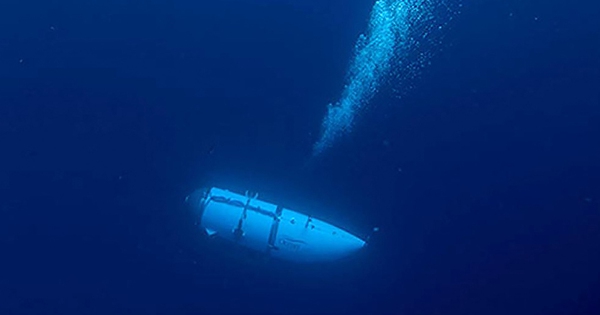

Den tragiska händelsen den 23 juni, då ubåten Titan krossades på botten av Atlanten, har väckt intensiva diskussioner bland både media och experter. Förutom spekulationer om konstruktionsfel, strukturella defekter eller att Titans djupgräns överskridits, har även hypotesen om materialbrott framförts av experter.

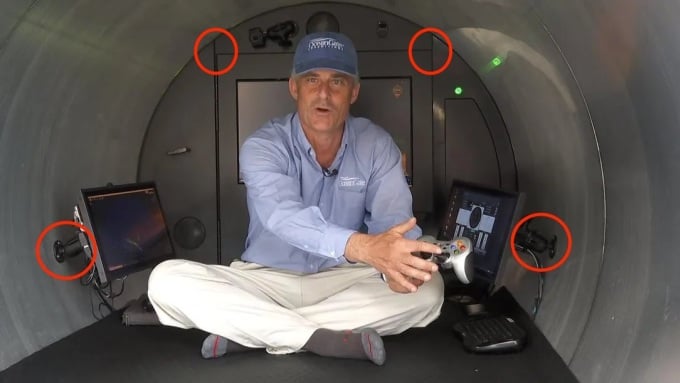

Ett flertal rapporter tyder på att tillverkaren OceanGate ensidigt modifierade Titan-rymdfarkosten från dess avsedda syfte som vetenskaplig rekognoscering till passagerarturism. Bilder från skeppsbyggnadsprocessen som släppts av OceanGate visar att företaget bultat fast två bildskärmar direkt på skrovet, som ursprungligen var täckt av kolfiber, vilket VD Stockton Rush hade annonserat.

Två monitorer är bultade fast i skrovet, och de handgjorda anslutningarna (ovan) i Titan-ubåten visas i Titans reklamvideo . Foto: OceanGate

Detta är ett allvarligt misstag eftersom kolfiber, även om det är fem gånger starkare än stål, är mycket sprött och ofta blandas med hartslim för att binda det till ytan av materialet som ska beläggas. Denna bindningsprocess skapas genom att lägga materialet ovanpå varandra, ungefär som att limma lager av papper med förapplicerat lim.

Kolfiberstrukturen kommer därför inte att ha formen av en ren, monolitisk skiva, utan snarare en komposit av kolfiber och harts. OceanGate använde namnet "kolfiberkomposit" för detta material i ett patent som beviljades 2021.

Eftersom det är en komposit innehåller denna kolfiberstruktur många mikroskopiska hålrum som hartset inte kan fylla. OceanGate hävdar att hålrumsförhållandet är mindre än 1 %, men denna siffra är inte specifikt definierad. Skillnaden mellan ett hålrumsförhållande på 0,99 % och 0,00000000000001 % kan avsevärt påverka hela den strukturella ramen såväl som materialets sprickfrekvens.

Metoden att borra och skruva fast skärmarna på skrovet skapar små sprickor på den inre kompositytan. Efter ett flertal dyk för att utforska Titanics vrak på 3 800 meters djup utsattes Titans skrov ständigt för enormt tryck under längre perioder, vilket orsakade att sprickor spred sig lika snabbt som splittrat glas.

Detta fenomen kan jämföras med en glaciär med ett hål hamrat i ytan; sprickan är initialt liten, men gradvis, med varje tillräckligt långt och kraftfullt hammarslag, kommer den att spräcka upp en sektion hundratals meter bred, vilket leder till att hela den massiva ismassan spricker.

Kolfiber är känt för sin styrka, men det är inte tryckhållfasthet, vilket är avgörande för att motstå trycket från havsbotten, utan snarare draghållfasthet för att förhindra att ramen går sönder under belastning.

Kolfiberkompositer spricker långsammare än ren kolfiber, vilket resulterar i en gradvis sprickprocess med strukturella sprickor så små att de inte kan upptäckas från utsidan. Sprickhastigheten inom samma lager av kolfiber är snabbare från ett lager till nästa, så sprickorna ökar gradvis tills den innersta strukturen blir extremt svag.

När förhållandena var de rätta räckte även en lätt kollision, en lätt knuff med vilket föremål som helst på havsbotten, för att orsaka den katastrofala kollapsen av ubåten Titan, vilket skulle kräva fem personers liv ombord.

I så fall skulle kolfiberkompositstrukturen plötsligt falla sönder, trots att det inte hade inträffat några ovanliga händelser vid tidigare tillfällen. Detta förklarar varför Titans tidigare resor var normala, men dess sista resa den 18 juni var då skeppet nådde sin bristningsgräns.

Även om det finns ett visst mellanrum mellan titans innerskrov och kolfiberkompositens yttre skal, vilket förhindrar att skruvhålen spricker, skapar borrning i titanskrovet fortfarande en möjlighet för metallkorrosion att uppstå snabbare.

Titan är mer motståndskraftigt mot rost än järn och koppar, men skrovets färg är inte ren titan; det är mer som en titanlegering, som OceanGate annonserar, eller ett liknande härdat stålmaterial som används av den amerikanska flottan för ubåtar.

Processen att linda kolfiber runt skrovet på Titan-rymdfarkosten. Källa: OceanGate

OceanGate skulle kunna använda en legering för att tillverka fartygets interiör istället för ren titan för att minska produktionskostnaderna, men detta gör det också mer mottagligt för korrosion. I så fall skulle bultplatserna alltid vara de första att korrodera, vilket leder till risk för att korrosionen sprider sig och försvagar den omgivande strukturen.

OceanGate behöver sannolikt fortfarande många fler skruvar som ska fästas i skrovet, eftersom det modifieras för att transportera turister och kräver installation av diverse observationsanordningar. Dessutom har dörrkarmarna ganska grova svetsfogar och saknar korrosions- eller slitageskyddande beläggning, liknande utformningen av balkongfönster hemma.

Inom materialvetenskap är undersidan av en svets mest mottaglig för korrosion och strukturell försvagning på grund av kontakt mellan minst två olika material.

Riskerna med denna metod är ännu högre än med skruvförband. Svetsar kan skapa metalliska bindningar, vilket leder till snabb rostspridning på grund av elektrokemisk korrosion i hög luftfuktighet. För att minska denna risk kan tillverkare applicera en tunn, slitstark och korrosionsbeständig beläggning på dessa svetsar för att skydda materialet och strukturen från miljöexponering, men det finns inga bevis för att OceanGate har implementerat denna säkerhetsåtgärd.

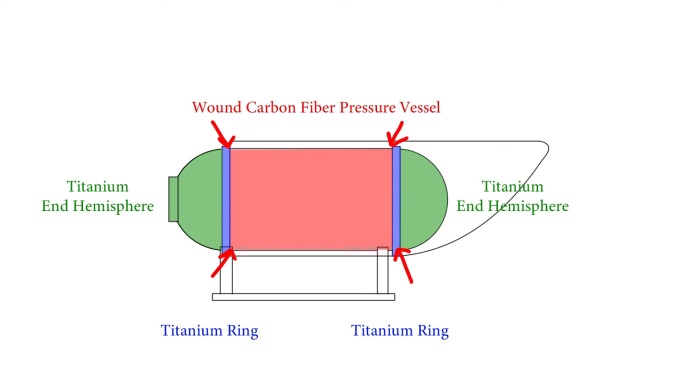

Utformningen av Titan-djupbåten från OceanGates ursprungliga patent visar att fartyget byggdes baserat på den första generationens djuphavsdjupbåt Alvin DSV, som fortfarande används idag. Istället för att använda den traditionella sfäriska formen för att optimera motståndskraften mot tryck från alla riktningar, modifierade Rush Titan-djupbåten till en rörformad form för att kunna transportera fler passagerare.

Burkens två ändar på vardera sidan är gjorda av titan, medan den centrala cylindriska ramen är insvept i flera lager kolfiber som är cirka 13 cm tjocka. Denna centrala cylinder, som den är konstruerad, blir det huvudsakliga lastbärande elementet, och det är just detta område som har förändrats genom bultning och svetsning.

OceanGates nedsänkbara design har en dubbelsidig kupol och ring, tillverkad av titan, som förstärker anslutningspunkten. Grafik: Oceanliner Designs

Den 13 cm tjocka kolbeläggningen kan hjälpa fartyget att motstå yttre tryck, men den ökar också oavsiktligt dess sprödhet och gör det svårare att observera mycket små sprickor i lagerstrukturen.

Skarvarna mellan rörets huvuddel och titanändarna är inte 3D-printade från en enda sats utan sammanfogade med en tätande svetsmekanism, vilket skapar en risk för att försvaga det mekaniska ramverket. Den övergripande strukturen kommer att vara mycket svag på grund av användningen av flera olika material kombinerade av kolfiber, titan och akrylglas. Varje material har olika draghållfasthet, expansionsegenskaper och sprödhet i samma miljö.

Det är också därför 3D-utskriftsteknik är gynnad för tillverkning av rymdskeppsskrov, trots att den är många gånger dyrare än monteringsmetoder. Med denna teknik behöver tillverkare bara 3D-utskriva en gång för att få en komplett produkt, oavsett hur komplex designen är, utan svetsning eller skruvning, vilket minskar risken för den övergripande strukturen.

I sitt patent nämner OceanGate att de säkert testat Titan-djupfartyget under tryckförhållanden på 5 000–6 000 psi (400 gånger högre än atmosfärstrycket). Detta testtryck motsvarar det tryck som djupfartyget skulle utsättas för på ett djup av 4 000 meter.

Men ur ett säkerhetsperspektiv är detta ett extremt allvarligt fel. Tillverkaren ansvarar för att säkerställa att produkten kan motstå förhållanden som är betydligt mer extrema än de vid normal användning. OceanGate borde ha säkerställt att Titan kunde motstå minst 8 000–10 000 psi innan de lät den köras regelbundet vid 6 000 psi, istället för att låta den transportera turister med sin maximala kapacitet som konstaterades i testet.

OceanGates marknadsföringstaktiker för rymdfarkosten Titan och dess utforskningspaket väckte också tvivel om huruvida säkerhetsinspektioner hade utförts i enlighet med internationella standarder.

Skräp från ubåten Titan fördes i land i Saint Johns hamn i Kanada den 28 juni. Foto: AP

OceanGate hävdade tidigare att deras undervattensprodukt var så ny att den överträffade konventionella säkerhetsstandarder och låg utom räckhåll för alla tillsynsmyndigheter. Dessutom använde OceanGate det obevisade konceptet "titan-kolfiberlegering" i sitt patent, istället för att tydligt identifiera materialet som en "titanlegering" snarare än ren titan och en kolfiberkomposit snarare än ren kolfiber.

I verkligheten kan tillverkare använda nyare, starkare, mer hållbara och hårdare material, men de måste alltid se till att säkerhetsstandarderna är över minimikraven. Självmodifiering och att sätta sina egna säkerhetsstandarder medför alltid risk för olyckor.

Denna artikel återspeglar åsikterna från författaren Dang Nhat Minh, för närvarande doktorand vid Centre for Advanced Materials Surface Design (ARC SEAM) inom Australian Research Council, baserat vid Swinburne University of Technology i Melbourne.

Dang Nhat Minh

[annons_2]

Källänk

![[Foto] Premiärminister Pham Minh Chinh har ett telefonsamtal med VD:n för Rysslands Rosatom Corporation.](/_next/image?url=https%3A%2F%2Fvphoto.vietnam.vn%2Fthumb%2F1200x675%2Fvietnam%2Fresource%2FIMAGE%2F2025%2F12%2F11%2F1765464552365_dsc-5295-jpg.webp&w=3840&q=75)

Kommentar (0)