Від «серця» заводу до проблеми з каталізатором

У процесі роботи нафтопереробного заводу Dung Quat цех RFCC (каталітичного крекінгу залишків у рідині) вважається «серцем» усієї системи. Саме тут відбувається процес перетворення важких залишків з установки перегонки сирої нафти (CDU) на легкі продукти з високою економічною цінністю, такі як бензин, зріджений нафтовий газ, пропілен, дизельне паливо та мазут.

RFCC заводу складається з чотирьох цехів: реакційної вежі, системи регенерації каталізатора, системи розділення продуктів та обробки газоподібних побічних продуктів. З проектною потужністю близько 69 700 барелів на день, RFCC наразі може працювати на понад 110% потужності за оптимальних умов, що свідчить про технічні, експлуатаційні можливості та можливості постійного вдосконалення інженерної команди BSR .

Основою процесу обробки на RFCC є каталізатор – вирішальний фактор ефективності та якості продукту. Як каталізатор використовується дрібнодисперсний цеоліт із середнім розміром 70 мікрон, що працює в стані «псевдозрідженого шару» для сприяння крекінгу довголанцюгових компонентів у важкій сировині. Система завжди має близько 600-650 тонн збалансованого каталізатора, і щодня потрібно додавати 8-13 тонн нового каталізатора.

Водночас, кількість відпрацьованого каталізатора майже дорівнює кількості щойно доданого каталізатора, в середньому 10 тонн/день. Цей каталізатор збирається у спеціалізованих місцях, таких як Hopper D-1506 та Silo Fine, потім класифікується та обробляється відповідно до національних стандартів QCVN 07:2009/BTNMT щодо порогових значень небезпечних відходів. З моменту початку експлуатації заводу зразки відпрацьованого каталізатора RFCC надсилаються до оціночного відділу для аналізу, і всі результати відповідають вимогам – нижче порогових значень небезпечних відходів.

Однак, 21 березня 2023 року інспекційний підрозділ надав результати аналізу на вміст миш'яку (As) у партії каталізатора від 24 лютого 2023 року, які склали 8,05 мг/л, що перевищує нормальний поріг утилізації відходів у 2 мг/л. Якщо ці результати підтвердяться, цю партію каталізатора RFCC доведеться класифікувати та обробляти як небезпечні відходи, що призведе до раптового збільшення витрат: з 736 000 донгів/тонну до 4,6 мільйона донгів/тонну.

Зіткнувшись з такими «аномальними» результатами, після отримання дорученого завдання інженери лабораторії повторно проаналізували всю сировину, хімікати та технологічні добавки на майстерні RFCC, щоб простежити джерело накопичення арсену у вищезгаданій партії каталізатора. Результати повторної оцінки показали, що жодне джерело не мало достатньо великого вмісту арсену, щоб накопичуватися до рівня, що перевищує поріг у каталізаторі. Це призвело до початкового висновку: метод аналізу сервісного підрозділу може бути порушений, що призводить до позитивних помилок у результатах випробувань.

Коли BSR-інженери самі «діагностують» та знаходять рішення

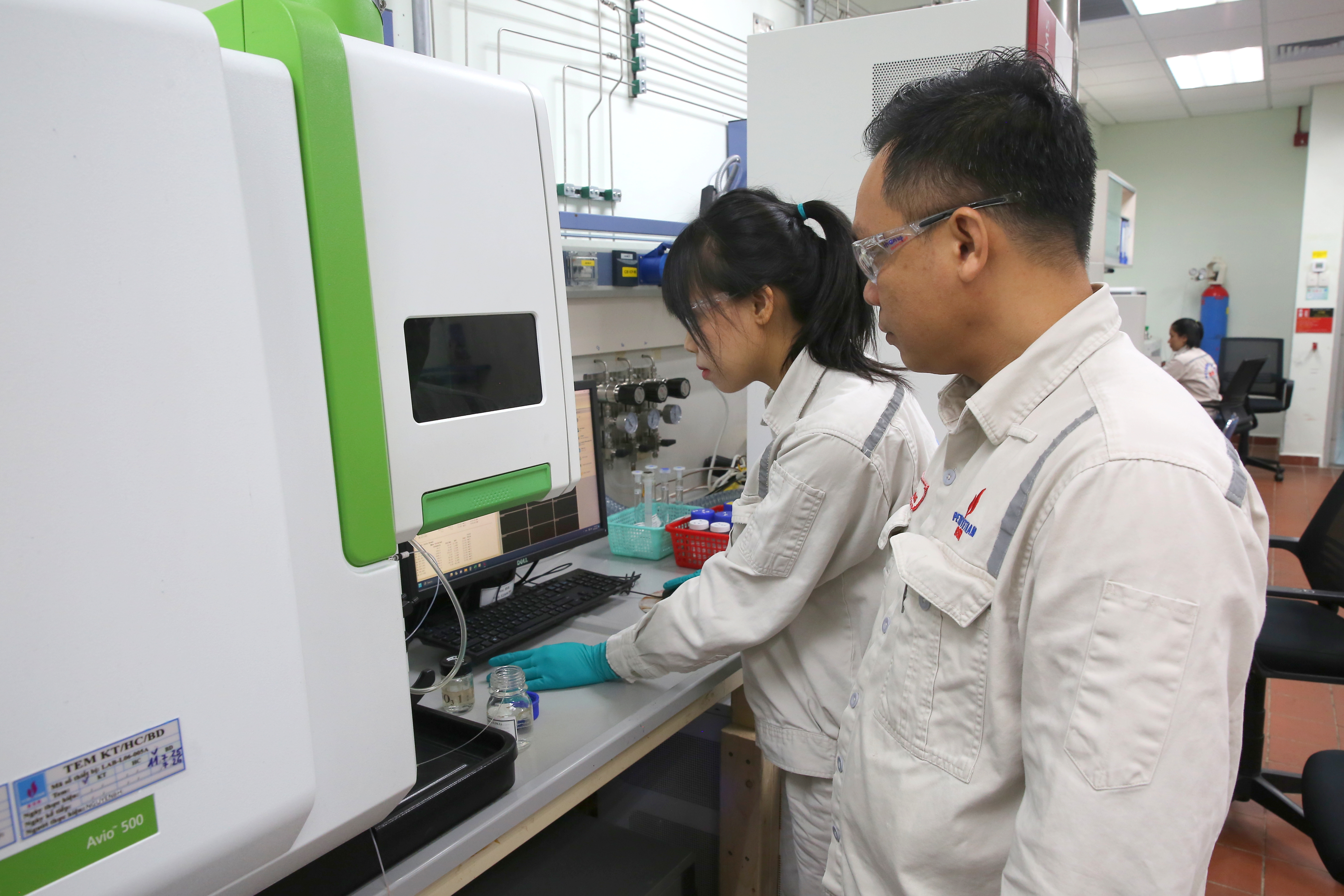

Зіткнувшись із цією реальністю, інженерна команда лабораторії BSR на чолі з інженером Во Тан Фуонгом розпочала дослідження та розробку методу внутрішнього аналізу, щоб повністю замінити аутсорсинг. Це завдання, яке вимагає не лише глибоких знань аналітичної хімії, але й глибокого розуміння технологічного процесу RFCC.

Згідно з початковим проектом, лабораторія BSR не мала функції аналізу екстрагованих металоіндикаторів, таких як миш'як та сурма, в каталізаторах. Однак, реагуючи на нагальні потреби, інженерна команда проактивно використала існуюче обладнання, зокрема ICP-OES-машину та роторний випарник, щоб відновити весь процес екстракції металів відповідно до стандартів EPA 200.7 та 1311, але «локалізувавши» його відповідно до фактичних умов.

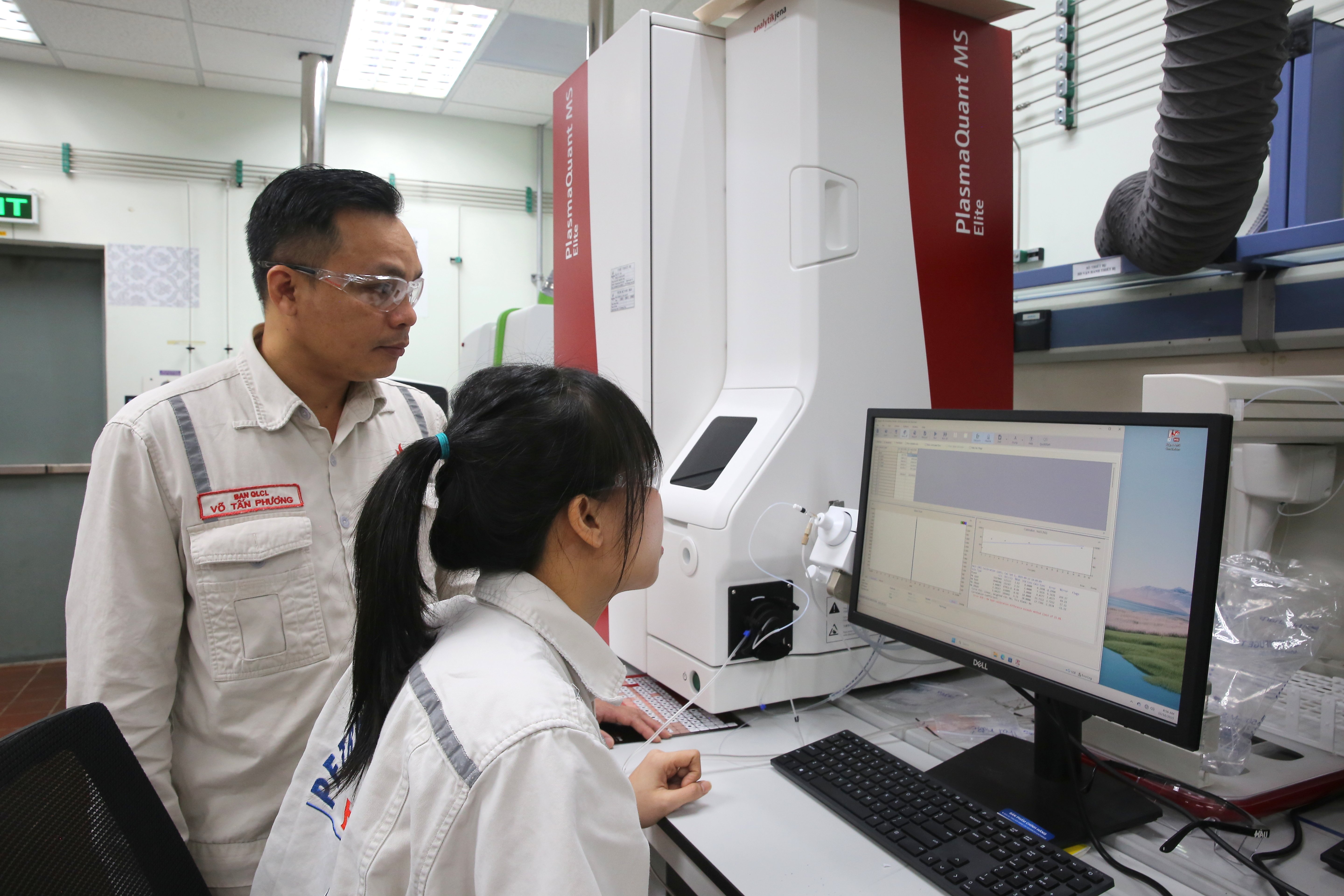

Це інноваційне рішення повністю замінило дороге спеціалізоване обладнання доступним роторним випарником, що допомагає ефективно екстрагувати метали з каталізатора у водну фазу. Зокрема, дослідницька група виявила, що перешкоди від рідкоземельного елемента лантану (La), який міститься в цеолітних каталізаторах, є основною причиною неправильних результатів аналізу миш'яку. На основі цього команда провела багато експериментів, створила рішення для обробки факторів перешкод, що забезпечує високу точність під час аналізу на обладнанні ICP-OES на довжинах хвиль 193 нм та 197 нм.

Це «власне» рішення не лише допомагає підвищити точність результатів аналізу, але й повністю відповідає технічним вимогам стандарту ISO 17025. Результати вражають: при застосуванні нового методу з високоточними результатами випробувань, повторно протестовані зразки каталізаторів RFCC знаходяться в межах безпечної межі, нижче порогу небезпечних відходів. Зокрема, група авторів співпрацювала для передачі рішення до оціночного підрозділу для повторного аналізу вищезгаданої партії каталізатора.

Після застосування рекомендацій BSR, випробувальна група 24 лютого 2023 року повторно надала результати аналізу партії каталізатора, і цього разу вміст миш'яку був нижчим за встановлений поріг, що підтверджує правильність та практичну цінність ініціативи.

Ініціатива «Удосконалення методу аналізу миш'яку та сурми (EPA 200.7 та 1311) у каталізаторах RFCC для підвищення точності результатів випробувань» отримала перший приз на 14-му конкурсі технічних інновацій провінції Куангнгай (2024-2025). З точки зору технологій та навколишнього середовища, новий метод допомагає лабораторії BSR бути повністю проактивною у контролі якості каталізаторів, розрахунку та коригуванні дозування нікелевих пасиваторних хімікатів, а також точно класифікувати відходи каталізаторів відповідно до правил QCVN 07:2009/BTNMT, забезпечуючи дотримання законодавства та оптимізуючи витрати на обробку відходів.

З економічної точки зору, переваги ще більш очевидні. Раніше щороку лабораторія BSR мала надсилати близько 208 зразків відпрацьованих каталізаторів на зовнішні випробування, що в середньому коштувало 5,28 мільйона донгів/зразок. При виконанні власними силами вартість становить лише 313 033 донгів/зразок. Таким чином, щороку BSR заощаджує близько 1,033 мільярда донгів, не кажучи вже про непрямі вигоди від проактивного та швидкого контролю якості та налаштування технологій.

Пан Фам Конг Нгуєн, керівник відділу якості та безпеки BSR, прокоментував: « Озираючись на весь пройдений шлях, можна сказати, що ця ініціатива — це не просто історія про тест чи невеликий технічний крок. За нею стоїть дух креативності, ініціативності та науки — цінностей, які глибоко вкорінені в інноваційній культурі BSR».

Від виявлення аномальних ознак до процесу «діагностики», аналізу, пошуку причини та подальшого створення повноцінного альтернативного методу, інженери BSR продемонстрували свою здатність володіти технологіями та безмежну креативність. Вони не лише вирішують конкретні технічні проблеми, але й сприяють зниженню витрат, покращенню сталого розвитку виробництва та утвердженню духу «людей BSR» – менше говорити , більше думати , більше робити, висока швидкість, висока ефективність.

Завдяки розуму та ентузіазму інженери лабораторії BSR перетворили, здавалося б, невеликі операції на рішення, які приносять користь понад 1 мільярд донгів на рік. Ця історія ще раз підтверджує: на нафтопереробному заводі Dung Quat кожна ініціатива та вдосконалення, чи то в лабораторному масштабі, чи у виробничому процесі, є маленькою цеглиною, яка створює велику цінність для підприємства та для енергетичної та нафтохімічної промисловості В'єтнаму.

Дук Чінх

Джерело: https://bsr.com.vn/web/bsr/-/cai-tien-phuong-phuong-phap-phan-tich-phong-thi-nghiem-ky-su-bsr-lam-loi-hon-1-billion-dong-moi-nam

![[Фото] Поклоніння статуї Туйет Сон — майже 400-річному скарбові в пагоді Кео](/_next/image?url=https%3A%2F%2Fvphoto.vietnam.vn%2Fthumb%2F1200x675%2Fvietnam%2Fresource%2FIMAGE%2F2025%2F12%2F02%2F1764679323086_ndo_br_tempimageomw0hi-4884-jpg.webp&w=3840&q=75)

![[Фото] Парад з нагоди 50-ї річниці Національного дня Лаосу](/_next/image?url=https%3A%2F%2Fvphoto.vietnam.vn%2Fthumb%2F1200x675%2Fvietnam%2Fresource%2FIMAGE%2F2025%2F12%2F02%2F1764691918289_ndo_br_0-jpg.webp&w=3840&q=75)

Коментар (0)