Експерти кажуть, що гвинти, що кріплять дисплей до корпусу Титана, можуть призвести до поступового ослаблення вуглецевої оболонки та її розчавлення під водою, коли вона досягне певного порогу.

Трагедія з розбиттям підводного апарата "Титан" на дні Атлантичного океану 23 червня привернула увагу як ЗМІ, так і експертів. Окрім коментарів щодо помилок у проектуванні, структурних помилок або занадто глибокого занурення "Титана", експерти також висунули гіпотезу про руйнування через матеріали (Materials Failure).

Є повідомлення про те, що виробник OceanGate довільно перетворив «Титан» з наукового судна дистанційного зондування на пасажирське круїзне судно. Зображення процесу будівництва, опубліковані OceanGate, показують, що компанія прикріпила два екрани безпосередньо до корпусу, який зовні покритий вуглецевим волокном, як колись рекламував генеральний директор Стоктон Раш.

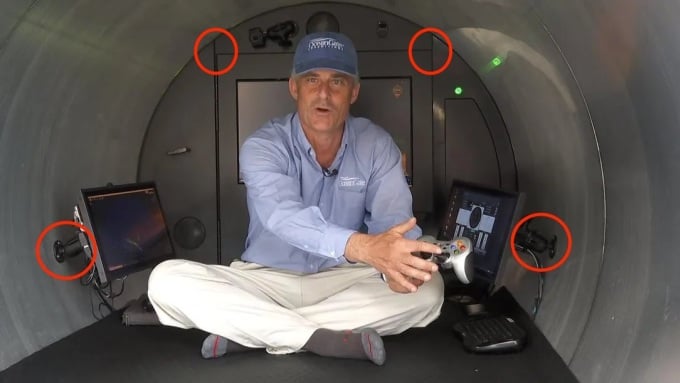

Два екрани, прикріплені болтами до корпусу та з'єднані вручну (угорі) на Titan, показано у відеоролику про підводний апарат Titan. Фото: OceanGate

Це табу, оскільки вуглецеве волокно в 5 разів міцніше за сталь, але дуже крихке, його часто змішують зі смоляним клеєм, щоб приклеїтися до поверхні матеріалу, який покривають. Цей процес нанесення покриття створюється з кожного шару один на одного, подібно до склеювання шарів паперу клеєм.

Таким чином, структура з вуглецевого волокна буде не чисто монолітним листом, а композитом з вуглецевого волокна та смоли. OceanGate використала назву «вуглецевий композит» для цього матеріалу у патенті, виданому у 2021 році.

Оскільки це композит, у структурі вуглецевого волокна є мікроскопічні порожнини, які смола не може заповнити. OceanGate стверджує, що коефіцієнт пустотності становить менше 1%, але це число конкретно не вказано. Різниця між коефіцієнтом пустотності 0,99% та 0,0000000000001% може мати величезний вплив на загальний структурний каркас, а також на швидкість руйнування матеріалу.

Метод свердління та прикручування екрану до корпусу призведе до створення невеликих тріщин у композитній поверхні всередині. Після багатьох занурень для відвідування уламків Титаніка на глибині 3800 м корпус Титана постійно перебуває під великим тиском протягом тривалого часу, через що тріщини поширюються так само швидко, як розбите скло.

Це явище можна порівняти із зображенням льодовика з отвором на поверхні. Тріщина спочатку невелика, але поступово, після кожного достатньо тривалого удару молотком із достатньою силою, вона призведе до розколу блоку льоду розміром у сотні метрів, що призведе до розтріскування великого блоку льоду.

Вуглецеве волокно відоме своєю міцністю, але не міцність на стиск є ключовою для витримування тиску на дні океану, а міцність на розтяг, яка запобігає розтягуванню та розриву каркаса.

Композитне вуглецеве волокно тріскається повільніше, ніж чисте вуглецеве волокно, через що процес розтріскування відбувається поступово, а структурні тріщини занадто малі, щоб їх можна було виявити зовні. Швидкість розтріскування в одному шарі вуглецевого волокна збільшуватиметься від шару до шару, тому тріщини поступово зростатимуть, доки внутрішня структура не стане надзвичайно слабкою.

Коли всі умови виконані, навіть незначного зіткнення, ковзного поштовху з будь-яким об'єктом на океанському дні достатньо, щоб спричинити жахливе обвалення підводного апарату «Титан», забравши життя 5 людей на борту.

У такому разі вуглецево-композитна структура раптово розсипалася б, навіть якщо попередні польоти були нормальними. Це пояснює, чому попередні польоти Титана були нормальними, але останній політ 18 червня став моментом, коли космічний апарат досяг точки розриву.

Навіть якщо між титановим корпусом та зовнішньою оболонкою з вуглецевого композиту є певний зазор, щоб отвори для гвинтів не спричинили розтріскування, свердління титанового корпусу корабля також створює можливість для швидшого виникнення іржі на металі.

Титан менш схильний до іржі, ніж залізо та мідь, але колір корпусу не чистий титан, а більше схожий на титановий сплав, як рекламує OceanGate, або на твердий сталевий матеріал, подібний до того, що використовується ВМС США для підводних човнів.

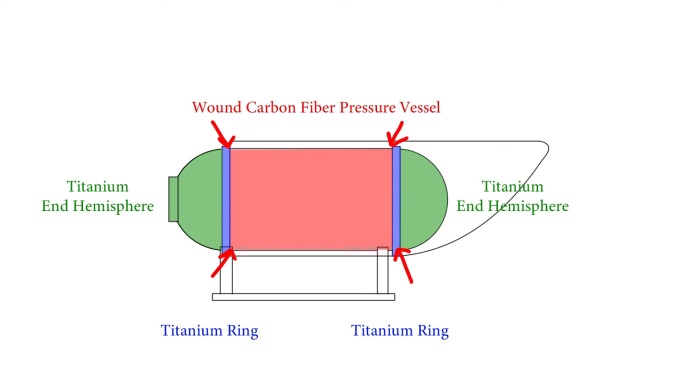

Процес обмотування корпусу Титана вуглецевим волокном. Джерело: OceanGate

OceanGate могла б використовувати сплав замість чистого титану для виготовлення корпусу, що зменшило б виробничі витрати, але також зробило б його більш схильним до іржі. У такому випадку місця розташування болтів завжди були б першими, які іржавіли б, що призводило б до ризику поширення та ослаблення навколишньої конструкції.

Ймовірно, на корпусі OceanGate були додані додаткові гвинти, оскільки його переобладнували для перевезення туристів і потрібно було встановити більше обладнання для спостереження. Крім того, зварні шви рами на дверях були досить грубими, без будь-якого додаткового захисту від іржі чи корозії, подібно до конструкції вікон на балконі будинку.

У технології матеріалів нижня сторона зварного шва найбільш схильна до іржі та структурного руйнування через контакт щонайменше двох різних матеріалів.

Ризик цього методу навіть вищий, ніж методу болтового з'єднання. Зварний шов може мати металевий зв'язок, що призводить до швидкого поширення іржі внаслідок електрохімічної корозії під впливом високої вологості. Щоб обмежити ризик, виробник може покрити ці зварні шви тонкою антиабразивною та антикорозійною плівкою для захисту матеріалу та конструкції від впливу навколишнього середовища, але немає жодних доказів того, що OceanGate впровадила цей запобіжний захід.

Конструкція «Титана» з оригінального патенту OceanGate показує, що судно базується на глибоководному підводному апараті Alvin DSV першого покоління, який використовується й донині. Замість традиційної сферичної форми для оптимізації здатності витримувати тиск з усіх напрямків, пан Раш перетворив «Титан» на трубу, щоб розмістити більше пасажирів.

Дві сторони банки виготовлені з титану, а центральна циліндрична рама обмотана шарами вуглецевого волокна товщиною близько 13 см. Центральний циліндр розрахований на витримування основного навантаження, і саме ця область була з'єднана болтами та зварюванням.

Конструкція підводного апарата OceanGate має два кінці та кільце, що підсилює точку з'єднання, виготовлені з титану. Графіка: Oceanliner Designs

Вуглецеве покриття товщиною 13 см може допомогти кораблю підвищити його стійкість до зовнішнього тиску, але воно також ненавмисно збільшує його крихкість і ускладнює спостереження дуже маленьких тріщин всередині структури шарів.

З'єднання між корпусом трубки та титановою головкою та хвостом не друкуються на 3D-принтері з однієї партії, а зварюються разом за допомогою герметизуючого механізму, що створює ризик ослаблення механічного каркаса. Загальна конструкція дуже слабка через використання багатьох різних матеріалів, включаючи вуглецеве волокно, титан та акрилове скло. Кожен матеріал має різну міцність, розширення та крихкість в одному й тому ж середовищі.

Це також є причиною, чому технологія 3D-друку є кращою для виготовлення корпусів космічних кораблів, навіть попри те, що вона у багато разів дорожча за метод складання. Завдяки цій технології виробникам достатньо лише один раз використати 3D-друк, щоб отримати готовий продукт, незалежно від складності конструкції, без будь-якого зварювання чи болтового з'єднання, що допомагає зменшити ризик для всієї конструкції.

У своєму патенті OceanGate зазначає, що вона безпечно випробувала підводний апарат Titan під тиском 5000-6000 фунтів на квадратний дюйм (у 400 разів більше атмосферного тиску). Цей випробувальний тиск еквівалентний тиску, з яким підводний апарат зіткнеться на глибині 4000 метрів.

Але з точки зору процесу оцінки безпеки, це надзвичайно серйозна помилка. Виробник несе відповідальність за те, щоб продукт витримував умови, у багато разів суворіші, ніж ті, що використовуються за звичайного використання. OceanGate мала б гарантувати, що Titan може витримувати тиск щонайменше 8000-10000 psi, перш ніж дозволити йому регулярно працювати при тиску 6000 psi, замість того, щоб дозволяти йому перевозити туристів на максимальному рівні, згідно з результатами випробувань.

Маркетингова тактика OceanGate для Titan та його експедиційних круїзних пакетів також викликала питання щодо того, чи проводилися перевірки безпеки відповідно до міжнародних стандартів.

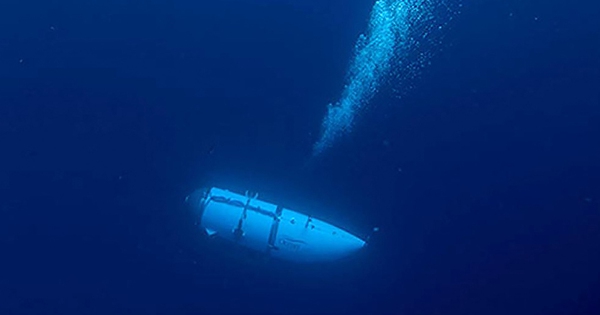

Уламки підводного апарата «Титан» доставили до гавані Сент-Джон, Канада, 28 червня. Фото: AP

OceanGate стверджує, що її підводний апарат настільки новий, що перевищує звичайні стандарти безпеки та не може бути перевірений жодним агентством. З іншого боку, OceanGate використовує у своєму патенті неперевірену концепцію «титановий сплав - вуглецеве волокно», замість того, щоб чітко визначити матеріал як «титановий сплав», а не чистий композит з титану та вуглецевого волокна та не чисте вуглецеве волокно.

Фактично, виробники можуть використовувати нові матеріали, які є міцнішими, довговічнішими та твердішими, але вони завжди повинні забезпечувати стандарти безпеки, що перевищують мінімальні. Самостійний ремонт та встановлення власних стандартів безпеки завжди можуть призвести до нещасних випадків.

Стаття представляє погляди автора Данг Нят Міня, який наразі є докторантом Центру передової інженерії поверхні матеріалів Австралійської дослідницької ради (ARC SEAM) при Технологічному університеті Суїнберна в Мельбурні.

Данг Нят Мінь

Посилання на джерело

![[Фото] «Дія заради громади» розповідає історії тривалих подорожей – водночас інтимних і чудових, водночас тихих і рішучих](https://vphoto.vietnam.vn/thumb/1200x675/vietnam/resource/IMAGE/2025/11/15/1763179022035_ai-dai-dieu-5828-jpg.webp)

Коментар (0)