ووفقاً للخبراء، فإن البراغي التي تربط الشاشات بهيكل تيتان يمكن أن تضعف تدريجياً غلاف ألياف الكربون، مما يؤدي إلى تحطمه في البحر عندما يصل إلى حد معين.

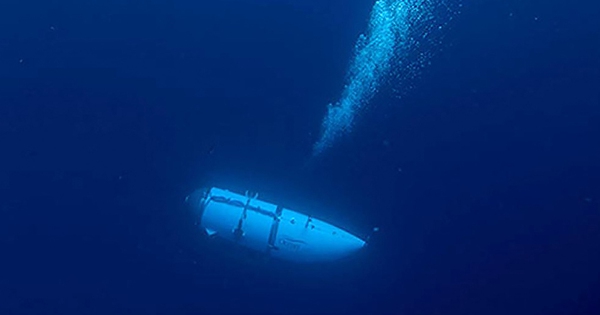

أثار الحادث المأساوي الذي وقع في 23 يونيو/حزيران، حين تحطمت الغواصة "تايتان" في قاع المحيط الأطلسي، نقاشاً حاداً بين وسائل الإعلام والخبراء. فإلى جانب التكهنات حول عيوب التصميم، أو العيوب الهيكلية، أو تجاوز الغواصة لحدود عمق الغوص، طرح الخبراء أيضاً فرضية فشل المواد.

تشير تقارير عديدة إلى أن شركة أوشن غيت، المصنّعة للمركبة الفضائية تيتان، قامت من جانب واحد بتعديلها من غرضها الأصلي المتمثل في الاستطلاع العلمي إلى السياحة السياحية. وتُظهر صور عملية بناء المركبة، التي نشرتها أوشن غيت، أن الشركة قامت بتثبيت شاشتي عرض مباشرةً على هيكل المركبة، الذي كان مغطى في الأصل بألياف الكربون كما روّج له الرئيس التنفيذي ستوكتون راش.

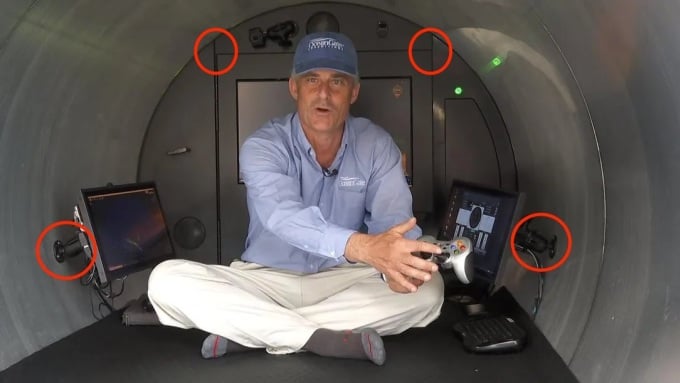

تم تثبيت شاشتين على هيكل الغواصة، وتظهر الوصلات المصنوعة يدويًا (أعلاه) في الفيديو الترويجي للغواصة تيتان. الصورة: أوشن جيت

هذا خطأ فادح، لأن ألياف الكربون، رغم أنها أقوى من الفولاذ بخمس مرات، إلا أنها هشة للغاية، وغالبًا ما تُخلط مع غراء راتنجي لربطها بسطح المادة المراد طلاؤها. تتم عملية الربط هذه عن طريق وضع طبقات من المادة فوق بعضها، على غرار لصق طبقات الورق بمادة لاصقة مُسبقة التطبيق.

وبالتالي، لن يكون هيكل ألياف الكربون على شكل صفيحة متجانسة نقية، بل سيكون مركباً من ألياف الكربون مع الراتنج. وقد استخدمت شركة أوشن غيت اسم "مركب ألياف الكربون" لهذه المادة في براءة اختراع مُنحت لها عام 2021.

نظرًا لكونه مادة مركبة، يحتوي هيكل ألياف الكربون هذا على العديد من الفراغات المجهرية التي لا يستطيع الراتنج ملؤها. تدّعي شركة أوشن غيت أن نسبة الفراغات أقل من 1%، لكن هذا الرقم غير محدد بدقة. ويمكن أن يؤثر الفرق بين نسبة فراغات تبلغ 0.99% و0.0000000000001% بشكل كبير على الهيكل بأكمله، بالإضافة إلى معدل انكسار المادة.

تُحدث طريقة حفر وتثبيت الشاشات على الهيكل شقوقًا صغيرة على السطح الداخلي المركب. بعد غطسات عديدة لاستكشاف حطام تيتانيك على عمق 3800 متر، تعرض هيكل تيتانيك باستمرار لضغط هائل لفترات طويلة، مما تسبب في انتشار الشقوق بسرعة تكسر الزجاج.

يمكن مقارنة هذه الظاهرة بنهر جليدي به ثقب مطروق في سطحه؛ يكون الشق صغيرًا في البداية، ولكن تدريجيًا، مع كل ضربة مطرقة طويلة وقوية بما فيه الكفاية، سينقسم إلى قسم بعرض مئات الأمتار، مما يؤدي إلى تشقق كتلة الجليد الضخمة بأكملها.

تشتهر ألياف الكربون بقوتها، لكنها ليست قوة ضغط، وهي أمر بالغ الأهمية لتحمل ضغوط قاع المحيط، بل قوة شد لمنع الإطار من الانكسار تحت الضغط.

تتكسر مركبات ألياف الكربون ببطء أكبر من ألياف الكربون النقية، مما ينتج عنه عملية تشقق تدريجية مع شقوق هيكلية صغيرة جدًا بحيث لا يمكن اكتشافها من الخارج. ويكون معدل التكسر داخل الطبقة نفسها من ألياف الكربون أسرع من طبقة إلى أخرى، لذا تتسع الشقوق تدريجيًا حتى تصبح البنية الداخلية ضعيفة للغاية.

عندما تكون الظروف مواتية، فإن حتى الاصطدام الطفيف، أو الدفعة الخفيفة بأي جسم في قاع المحيط، ستكون كافية للتسبب في الانهيار الكارثي للغواصة تيتان، مما يؤدي إلى مقتل 5 أشخاص كانوا على متنها.

في تلك الحالة، كان هيكل ألياف الكربون المركب سينهار فجأة، على الرغم من عدم وجود أي أحداث غير عادية في المرات السابقة. وهذا يفسر سبب كون رحلات تيتان السابقة طبيعية، لكن رحلتها الأخيرة في 18 يونيو كانت اللحظة التي وصلت فيها السفينة إلى نقطة الانهيار.

حتى لو كانت هناك فجوة معينة بين الهيكل الداخلي المصنوع من التيتانيوم والغطاء الخارجي المصنوع من ألياف الكربون المركبة، مما يمنع تشقق ثقوب البراغي، فإن الحفر في الهيكل المصنوع من التيتانيوم لا يزال يخلق فرصة لحدوث تآكل المعدن بسرعة أكبر.

التيتانيوم أكثر مقاومة للصدأ من الحديد والنحاس، لكن لون الهيكل ليس تيتانيوم نقي؛ إنه أشبه بسبيكة تيتانيوم، كما أعلنت شركة OceanGate، أو مادة فولاذية صلبة مماثلة تستخدمها البحرية الأمريكية للغواصات.

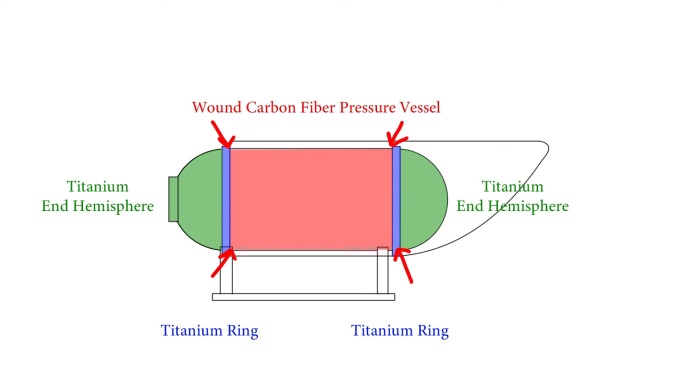

عملية لف ألياف الكربون حول هيكل مركبة تيتان الفضائية. المصدر: أوشن جيت

بإمكان شركة أوشن غيت استخدام سبيكة معدنية لتصنيع الهيكل الداخلي للسفينة بدلاً من التيتانيوم النقي لخفض تكاليف الإنتاج، لكن هذا يجعلها أكثر عرضة للتآكل. في هذه الحالة، ستكون مواقع المسامير أول ما يتآكل، مما يزيد من خطر انتشار التآكل وإضعاف الهيكل المحيط.

من المرجح أن سفينة أوشن غيت لا تزال بحاجة إلى تثبيت المزيد من البراغي على هيكلها، إذ يجري تعديلها لنقل السياح، ما يستلزم تركيب أجهزة مراقبة متنوعة. إضافةً إلى ذلك، تتميز إطارات الأبواب بلحامات بدائية، تفتقر إلى أي طلاء مقاوم للتآكل أو الصدأ، على غرار تصميم نوافذ الشرفات المنزلية.

في علم المواد، يعتبر الجانب السفلي من اللحام هو الأكثر عرضة للتآكل والضعف الهيكلي بسبب تلامس مادتين مختلفتين على الأقل.

تُعدّ المخاطر المرتبطة بهذه الطريقة أعلى من تلك المرتبطة بالوصلات الملولبة. إذ يُمكن أن تُشكّل اللحامات روابط معدنية، مما يؤدي إلى انتشار الصدأ بسرعة نتيجة التآكل الكهروكيميائي في ظل الرطوبة العالية. وللحدّ من هذا الخطر، قد يقوم المصنّعون بتطبيق طبقة رقيقة مقاومة للتآكل والصدأ على هذه اللحامات لحماية المادة والهيكل من العوامل البيئية، ولكن لا يوجد دليل على أن شركة أوشن غيت قد طبّقت هذا الإجراء الوقائي.

يُظهر تصميم الغواصة "تايتان" من براءة اختراع شركة "أوشن غيت" الأصلية أن الغواصة بُنيت استنادًا إلى الجيل الأول من غواصة "ألفين دي إس في" المخصصة لأعماق البحار، والتي لا تزال قيد الاستخدام حتى اليوم. وبدلًا من استخدام الشكل الكروي التقليدي لتحسين مقاومة الضغط من جميع الاتجاهات، عدّلت شركة "راش" تصميم غواصة "تايتان" إلى شكل أنبوبي لنقل عدد أكبر من الركاب.

صُنع طرفا الإناء من التيتانيوم، بينما غُلف الإطار الأسطواني المركزي بعدة طبقات من ألياف الكربون بسمك 13 سم تقريبًا. ويُصبح هذا الإطار الأسطواني المركزي، وفقًا للتصميم، العنصر الرئيسي الحامل للوزن، وهو تحديدًا الجزء الذي تم تعديله باستخدام البراغي واللحام.

يتميز تصميم OceanGate الغاطس بقبة وحلقة مزدوجة الطرفين، مصنوعة من التيتانيوم، لتعزيز نقطة الاتصال. تصميم: Oceanliner Designs

قد يساعد الطلاء الكربوني الذي يبلغ سمكه 13 سم السفينة على تحمل الضغط الخارجي، ولكنه يزيد أيضًا عن غير قصد من هشاشتها ويجعل من الصعب ملاحظة الشقوق الصغيرة جدًا داخل بنية الطبقات.

لا تُصنع الوصلات بين جسم الأنبوب الرئيسي ونهاياته المصنوعة من التيتانيوم بتقنية الطباعة ثلاثية الأبعاد من دفعة واحدة، بل تُربط معًا بواسطة آلية لحام مانعة للتسرب، مما يُشكل خطرًا على الهيكل الميكانيكي. سيكون الهيكل العام ضعيفًا للغاية نظرًا لاستخدام مواد متعددة مختلفة مُركبة من ألياف الكربون والتيتانيوم والزجاج الأكريليكي. لكل مادة قوة شد وخصائص تمدد وهشاشة مختلفة في نفس الظروف.

لهذا السبب أيضاً تُفضّل تقنية الطباعة ثلاثية الأبعاد في تصنيع هياكل المركبات الفضائية، رغم أنها أغلى بكثير من طرق التجميع. فبفضل هذه التقنية، لا يحتاج المصنّعون إلا إلى طباعة ثلاثية الأبعاد مرة واحدة للحصول على منتج كامل، مهما بلغ تعقيد التصميم، دون الحاجة إلى لحام أو تثبيت بالبراغي، مما يقلل من المخاطر التي قد تُلحق بالهيكل ككل.

ذكرت شركة أوشن غيت في براءة اختراعها أنها اختبرت غواصة تيتان بأمان تحت ضغط يتراوح بين 5000 و6000 رطل لكل بوصة مربعة (أي ما يعادل 400 ضعف الضغط الجوي). ويعادل ضغط الاختبار هذا الضغط الذي ستواجهه الغواصة على عمق 4000 متر.

لكن من منظور تقييم السلامة، يُعدّ هذا خطأً جسيماً للغاية. تقع على عاتق الشركة المصنّعة مسؤولية ضمان قدرة المنتج على تحمّل ظروفٍ أشدّ قسوةً بكثير من ظروف الاستخدام العادي. كان ينبغي على شركة أوشن غيت التأكد من قدرة سفينة تايتان على تحمّل ضغط يتراوح بين 8000 و10000 رطل لكل بوصة مربعة على الأقل قبل السماح لها بالعمل بانتظام عند ضغط 6000 رطل لكل بوصة مربعة، بدلاً من السماح لها بنقل السياح بكامل طاقتها كما خلص إليه الاختبار.

أثارت أساليب التسويق التي اتبعتها شركة OceanGate لمركبة Titan الفضائية وحزمة رحلاتها المغامرة شكوكًا حول ما إذا كانت عمليات التفتيش على السلامة قد أجريت وفقًا للمعايير الدولية.

تم جلب حطام الغواصة تيتان إلى شاطئ ميناء سانت جون في كندا، في 28 يونيو/حزيران. (صورة: أسوشيتد برس)

زعمت شركة أوشن غيت سابقًا أن منتجها الغاطس مبتكر لدرجة أنه يتجاوز معايير السلامة التقليدية ويتجاوز صلاحيات أي جهة تنظيمية. علاوة على ذلك، استخدمت أوشن غيت مفهومًا غير مثبت علميًا هو "سبيكة ألياف التيتانيوم والكربون" في براءة اختراعها، بدلًا من تحديد المادة بوضوح على أنها "سبيكة تيتانيوم" وليست تيتانيومًا نقيًا، ومركب ألياف كربوني وليس ألياف كربونية نقية.

في الواقع، يمكن للمصنّعين استخدام مواد أحدث وأقوى وأكثر متانة وصلابة، ولكن يجب عليهم دائمًا ضمان أن تكون معايير السلامة أعلى من الحد الأدنى. إن التعديل الذاتي ووضع معايير السلامة الخاصة بهم ينطوي دائمًا على خطر وقوع حوادث.

تعكس هذه المقالة آراء المؤلف، دانغ نهات مينه، وهو حاليًا مرشح لدرجة الدكتوراه في مركز تصميم أسطح المواد المتقدمة (ARC SEAM) التابع لمجلس البحوث الأسترالي، ومقره جامعة سوينبرن للتكنولوجيا في ملبورن.

دانغ نهات مينه

رابط المصدر

![[صورة] رئيس الوزراء فام مينه تشينه يجري مكالمة هاتفية مع الرئيس التنفيذي لشركة روساتوم الروسية.](/_next/image?url=https%3A%2F%2Fvphoto.vietnam.vn%2Fthumb%2F1200x675%2Fvietnam%2Fresource%2FIMAGE%2F2025%2F12%2F11%2F1765464552365_dsc-5295-jpg.webp&w=3840&q=75)

تعليق (0)