Dari “jantung” Pabrik hingga masalah katalis

Dalam proses operasional Kilang Minyak Dung Quat, bengkel RFCC (Residue Fluid Catalytic Cracking) dianggap sebagai "jantung" dari keseluruhan sistem. Di sinilah proses konversi residu berat dari unit distilasi minyak mentah (CDU) menjadi produk ringan bernilai ekonomi tinggi seperti bensin, LPG, propilena, solar, dan bahan bakar minyak berlangsung.

RFCC kilang terdiri dari empat bengkel: menara reaksi, sistem regenerasi katalis, pemisahan produk, dan pengolahan gas sampingan. Dengan kapasitas desain sekitar 69.700 barel/hari, RFCC saat ini dapat beroperasi pada kapasitas lebih dari 110% dalam kondisi optimal - sebuah bukti kemampuan teknis, operasional, dan peningkatan berkelanjutan tim teknik BSR .

Inti dari proses pengolahan di RFCC adalah katalis - faktor penentu efisiensi dan kualitas produk. Katalis yang digunakan adalah bubuk zeolit halus, dengan ukuran rata-rata 70 mikron, yang beroperasi dalam kondisi "pseudo-fluidized bed" untuk mempercepat pemecahan komponen rantai panjang dalam bahan baku berat. Sistem ini selalu memiliki sekitar 600-650 ton katalis seimbang, dan setiap hari perlu menambahkan 8-13 ton katalis baru.

Pada saat yang sama, jumlah katalis limbah hampir sama dengan jumlah katalis baru yang ditambahkan, rata-rata 10 ton/hari. Katalis ini dikumpulkan di lokasi khusus seperti Hopper D-1506 dan Silo Fine, kemudian diklasifikasikan dan diproses sesuai standar nasional QCVN 07:2009/BTNMT tentang ambang batas limbah berbahaya. Sejak Pabrik beroperasi, sampel katalis limbah RFCC telah dikirim ke unit penilaian untuk dianalisis, dan hasilnya semuanya memenuhi persyaratan - di bawah ambang batas limbah berbahaya.

Namun, pada 21 Maret 2023, unit inspeksi memberikan hasil kandungan arsenik (As) dalam batch katalis tertanggal 24 Februari 2023 sebesar 8,05 mg/L, melebihi ambang batas limbah normal sebesar 2 mg/L. Jika hasil ini terkonfirmasi, batch katalis RFCC ini harus diklasifikasikan dan diperlakukan sebagai limbah berbahaya - yang mengakibatkan peningkatan biaya secara tiba-tiba: dari VND 736.000/ton menjadi VND 4,6 juta/ton.

Menghadapi hasil "abnormal" tersebut, setelah menerima tugas yang diberikan, para teknisi Laboratorium menganalisis ulang semua bahan baku, bahan kimia, dan aditif pengolahan di bengkel RFCC untuk melacak sumber As yang terakumulasi pada batch katalis di atas. Hasil evaluasi ulang menunjukkan bahwa tidak ada sumber yang memiliki kandungan arsenik yang cukup tinggi untuk terakumulasi hingga melebihi ambang batas dalam katalis. Hal ini memunculkan kesimpulan awal: metode analisis unit layanan mungkin terganggu, yang menyebabkan kesalahan positif pada hasil pengujian.

Ketika para insinyur BSR "mendiagnosis" dan menemukan solusinya sendiri

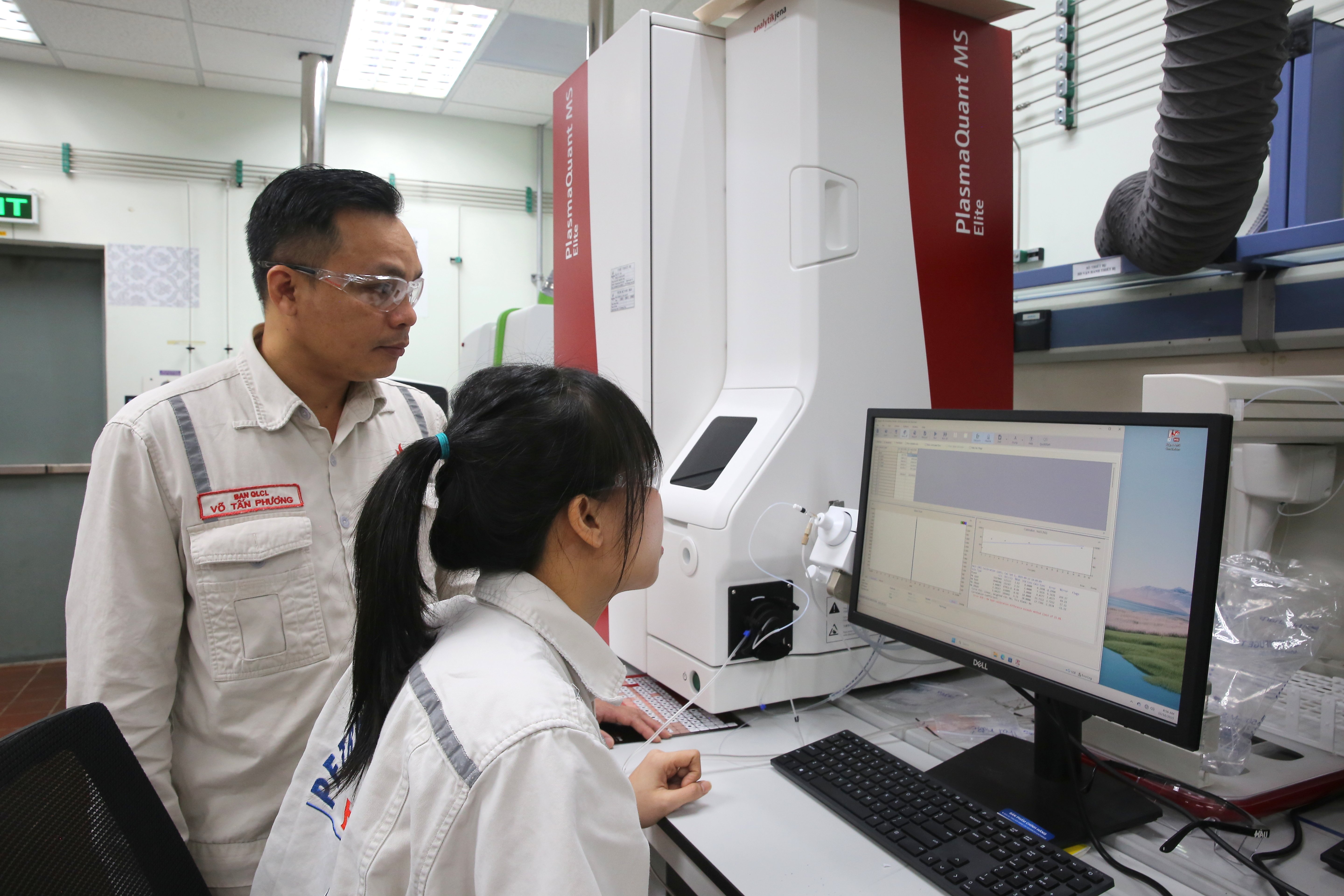

Menghadapi kenyataan tersebut, tim teknik Laboratorium BSR—yang dipimpin oleh insinyur Vo Tan Phuong—memulai penelitian dan pengembangan metode analisis internal untuk sepenuhnya menggantikan alih daya. Tugas ini tidak hanya membutuhkan pengetahuan mendalam tentang kimia analitik, tetapi juga pemahaman mendalam tentang proses teknologi RFCC.

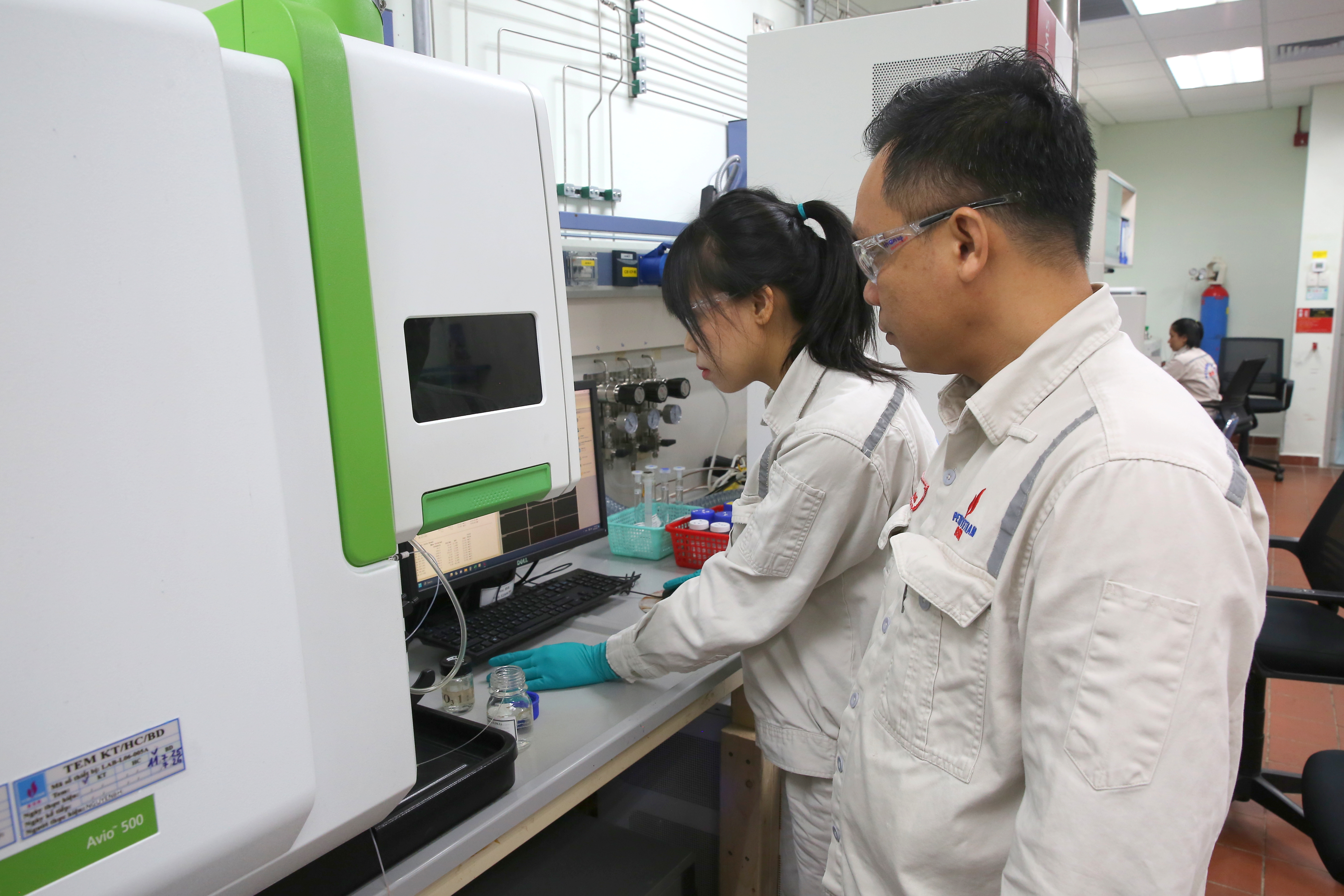

Sesuai rancangan awal, Laboratorium BSR tidak memiliki fungsi menganalisis indikator logam hasil ekstraksi seperti arsenik dan antimon dalam katalis. Namun, untuk memenuhi kebutuhan yang mendesak, tim teknik secara proaktif memanfaatkan peralatan yang ada—terutama mesin ICP-OES dan rotary evaporator—untuk membangun kembali seluruh proses ekstraksi logam sesuai standar EPA 200.7 & 1311, tetapi "dilokalkan" agar sesuai dengan kondisi aktual.

Solusi inovatif ini telah sepenuhnya menggantikan peralatan khusus yang mahal dengan rotary evaporator yang tersedia, membantu mengekstraksi logam dalam katalis ke dalam fase air secara efektif. Khususnya, tim peneliti menemukan bahwa interferensi dari unsur tanah jarang Lantanum (La)—yang terdapat dalam katalis zeolit—merupakan penyebab utama hasil arsenik yang salah. Dari sana, tim melakukan banyak eksperimen, membangun solusi untuk menangani faktor interferensi, dan memastikan akurasi tinggi saat menganalisis pada peralatan ICP-OES pada panjang gelombang 193 nm dan 197 nm.

Solusi "buatan sendiri" ini tidak hanya membantu meningkatkan akurasi hasil analisis, tetapi juga sepenuhnya memenuhi persyaratan teknis standar ISO 17025. Hasilnya sangat mengesankan. Ketika metode baru diterapkan dengan hasil uji yang sangat akurat, sampel katalis RFCC yang diuji ulang semuanya berada dalam batas aman, di bawah ambang batas limbah berbahaya. Khususnya, tim penulis bekerja sama untuk menyerahkan solusi tersebut ke unit penilaian guna menganalisis ulang batch katalis di atas.

Setelah menerapkan rekomendasi BSR, unit pengujian mengirimkan kembali hasil analisis batch katalis pada tanggal 24 Februari 2023, dan kali ini, kandungan arsenik lebih rendah dari ambang batas yang ditentukan, yang menegaskan kebenaran dan nilai praktis dari inisiatif tersebut.

Inisiatif "Meningkatkan metode analisis arsenik dan antimon (EPA 200.7 & 1311) dalam katalis RFCC untuk meningkatkan akurasi hasil uji" memenangkan hadiah pertama Kontes Inovasi Teknis Provinsi Quang Ngai ke-14 (2024-2025). Dari segi teknologi dan lingkungan, metode baru ini membantu Laboratorium BSR untuk sepenuhnya proaktif dalam mengendalikan kualitas katalis, menghitung dan menyesuaikan dosis bahan kimia pasivator Ni, serta mengklasifikasikan katalis limbah secara akurat sesuai peraturan QCVN 07:2009/BTNMT, memastikan kepatuhan terhadap hukum, dan mengoptimalkan biaya pengolahan limbah.

Secara ekonomi, manfaatnya bahkan lebih nyata. Sebelumnya, setiap tahun Laboratorium BSR harus mengirimkan sekitar 208 sampel katalis limbah ke luar negeri, dengan biaya rata-rata 5,28 juta VND/sampel. Dengan melakukannya sendiri, biayanya hanya 313.033 VND/sampel. Dengan demikian, setiap tahun BSR menghemat sekitar 1,033 miliar VND – belum lagi manfaat tidak langsung dari proaktif dan kecepatan dalam pengendalian mutu dan penyesuaian teknologi.

Bapak Pham Cong Nguyen, Kepala Departemen Keselamatan Mutu BSR, berkomentar: “ Melihat kembali keseluruhan perjalanan, inisiatif ini bukan sekadar cerita tentang sebuah uji coba atau langkah teknis kecil. Di baliknya terdapat semangat kreativitas, inisiatif, dan sains—nilai-nilai yang tertanam kuat dalam budaya inovasi BSR.”

Dari mendeteksi tanda-tanda abnormal, hingga proses "diagnosis", analisis, pencarian penyebab, hingga pengembangan metode alternatif yang lengkap, para insinyur BSR telah menunjukkan kemampuan mereka dalam menguasai teknologi dan kreativitas tanpa batas. Mereka tidak hanya menangani masalah teknis tertentu, tetapi juga berkontribusi dalam mengurangi biaya, meningkatkan keberlanjutan produksi, dan meneguhkan semangat "manusia BSR" - lebih sedikit bicara , lebih banyak berpikir , lebih banyak berbuat, kecepatan tinggi, efisiensi tinggi.

Dengan kecerdasan dan antusiasme, para insinyur Laboratorium BSR telah mengubah operasi yang tampaknya kecil menjadi solusi yang menghasilkan manfaat lebih dari 1 miliar VND per tahun. Kisah ini sekali lagi menegaskan: di Kilang Minyak Dung Quat, setiap inisiatif dan peningkatan, baik dalam skala laboratorium maupun proses produksi, merupakan batu bata kecil yang membangun nilai luar biasa bagi perusahaan dan industri energi serta petrokimia di Vietnam.

Duc Chinh

Sumber: https://bsr.com.vn/web/bsr/-/cai-tien-phuong-phuong-phap-phan-tich-phong-thi-nghiem-ky-su-bsr-lam-loi-hon-1-billion-dong-moi-nam

![[Foto] Parade untuk merayakan hari jadi ke-50 Hari Nasional Laos](/_next/image?url=https%3A%2F%2Fvphoto.vietnam.vn%2Fthumb%2F1200x675%2Fvietnam%2Fresource%2FIMAGE%2F2025%2F12%2F02%2F1764691918289_ndo_br_0-jpg.webp&w=3840&q=75)

![[Foto] Menyembah patung Tuyet Son - harta karun berusia hampir 400 tahun di Pagoda Keo](/_next/image?url=https%3A%2F%2Fvphoto.vietnam.vn%2Fthumb%2F1200x675%2Fvietnam%2Fresource%2FIMAGE%2F2025%2F12%2F02%2F1764679323086_ndo_br_tempimageomw0hi-4884-jpg.webp&w=3840&q=75)

Komentar (0)