Ondergrondse mijnbouwbedrijven in de kolenindustrie hanteren al decennia lang de traditionele methode van ploegenoverdracht. Hierbij verdeelt de voorman of technisch medewerker de taken rechtstreeks onder de arbeiders, op basis van het productieplan en de werkelijke situatie. De arbeiders verzamelen zich in het overdrachtshuis, luisteren naar de werkopdracht en ondertekenen vervolgens het logboek. Alle wijzigingen, aanpassingen en andere gebeurtenissen die zich tijdens het werkproces voordoen, worden eveneens handmatig vastgelegd. Deze methode kent echter veel beperkingen: ten eerste is ze handmatig en tijdrovend.

"Een productiedienst bij Kiln Transport Workshop 2 (Uong Bi Coal Company - TKV) bestaat uit ongeveer 120 werknemers, verdeeld over vele kleine teams. Voorheen moest de werkplaatscommandant een uur van tevoren naar het overdrachtshuis komen om de dienstorders in een papieren schrift te schrijven en vervolgens tientallen minuten bezig zijn met het registreren van de presentielijst, het lezen van de plannen, het toewijzen van taken en het maken van aantekeningen. Vaak duurde het alleen al 2,5 tot 3 uur per dienst om het aantal aanwezige werknemers te controleren, te bepalen wie naar de oven ging en wie er op de grond werkte, wat het productietempo beïnvloedde", aldus de heer Bui Van Cuong, manager van Kiln Transport Workshop 2 bij Uong Bi Coal Company.

Bovendien is de nauwkeurigheid van de ploegenoverdracht niet absoluut gegarandeerd. Wanneer men afhankelijk is van papieren boeken en het menselijk geheugen, zijn fouten, omissies of gebrekkige informatiecommunicatie onvermijdelijk. Dit leidt niet alleen tot productieonderbrekingen, maar vormt ook een potentieel veiligheidsrisico. Geconfronteerd met de steeds hogere eisen van de ondergrondse productie, hebben TKV en haar eenheden behoefte aan een nieuwe, modernere, snellere en nauwkeurigere stap.

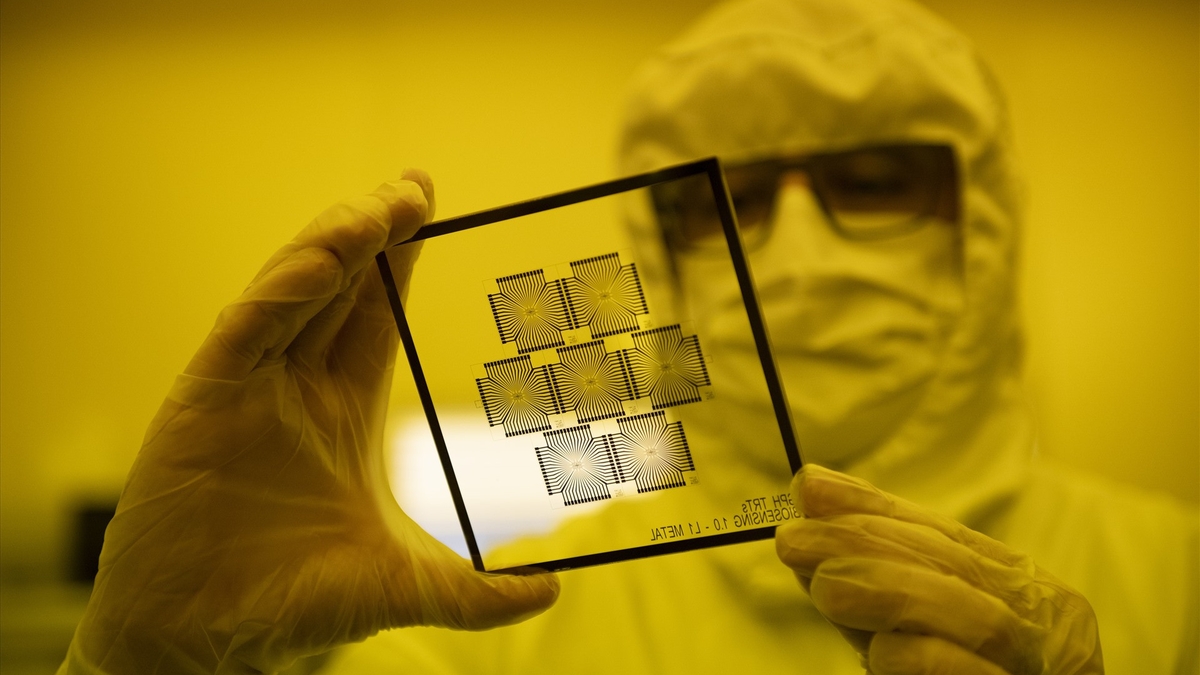

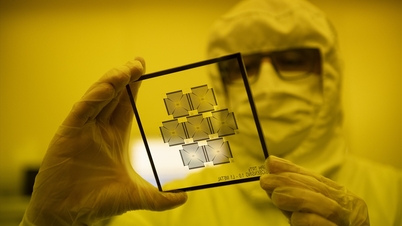

2019 markeerde een keerpunt toen Uong Bi Coal Company de eerste ondergrondse kolenmijn in TKV werd die elektronische ploegendienstoverdracht toepaste met behulp van online commandosoftware in combinatie met gezichts- en vingerafdrukherkenning. Dit is een van de krachtige innovatieve oplossingen, gericht op het moderniseren van het management en het verbeteren van de productiviteit en arbeidsveiligheid.

Na 5 jaar implementatie zijn de voordelen van de elektronische ploegendienstoverdracht voor Uong Bi Coal overduidelijk. Elke productieploeg bespaart uren aan ploegendienstoverdracht, wat betekent dat er meer tijd is om direct in de oven te werken. De dagelijkse orders worden bijgewerkt in het systeem, informatie over de status van de apparatuur, productieomstandigheden, incidenten in de vorige ploeg, enz. wordt nauwkeurig en snel bijgewerkt en verzonden. Medewerkers in de oven hebben een goed begrip van hun taken en veiligheidsmaatregelen. Dit maakt de productieaansturing flexibeler, nauwkeuriger en effectiever.

De heer Do Anh, adjunct-directeur van het bedrijf, zei: Tot nu toe maakt 100% van de werkplaatsen bij Uong Bi Coal Company gebruik van elektronische ploegendienstoverdracht. Dit beperkt zich niet tot de werkzaamheden van één werkplaats, maar verbindt ook met andere afdelingen in het hele bedrijf, zoals de kantine, de vuurtoren, het arbeidsbeschermingsdistributiecentrum... Het gecentraliseerde datasysteem helpt het bedrijf om de algehele productie eenvoudig te beheren en ondersteunt analyses en prognoses voor de planning op de lange termijn.

Vang Danh Coal Joint Stock Company is ook een lichtend voorbeeld geworden in de toepassing van elektronische ploegendienstoverdracht met behulp van software. Gebaseerd op de ervaring van Uong Bi, heeft Vang Danh Coal deze technologie synchroon ingezet in vele productiewerkplaatsen.

De ploegenoverdracht gaat hier niet langer gepaard met het voorlezen van lange orders door de voorman en het verdringen van arbeiders om het logboek te ondertekenen, zoals voorheen. In plaats daarvan wordt alle informatie snel bijgewerkt in de software. Werknemers hoeven alleen hun vingerafdrukken of gezicht te scannen om de appèllijst in te vullen en hun taken duidelijk te begrijpen. Wijzigingen in het productieplan worden ook direct bijgewerkt, waardoor verwarring en communicatie tussen de oven en de werkplek tot een minimum worden beperkt.

Werkelijke resultaten tonen aan dat veel werkplaatsen van Vang Danh Coal hun productiviteit en output hebben verhoogd dankzij elektronische ploegendienstoverdracht. In 2024 realiseerde het bedrijf een output van bijna 3,8 miljoen ton ruwe steenkool, een stijging van de arbeidsproductiviteit met meer dan 8% ten opzichte van 2019. De software voor ploegendienstoverdracht heeft aanzienlijk bijgedragen aan dit resultaat.

Belangrijker nog is dat de elektronische ploegendienstoverdracht heeft bijgedragen aan de ontwikkeling van een moderne, professionele werkstijl voor het mijnbouwteam. Van vertrouwd met papieren en penboeken zijn ze nu bedreven in het bedienen van het systeem, het gebruik van nieuwe technologie en het vergroten van het bewustzijn van veiligheid en arbeidsdiscipline. Dit vormt de basis voor Than Vang Danh, en vele andere eenheden binnen TKV, om te streven naar slimme productie in het tijdperk van digitale transformatie.

Vanuit het softwareplatform voor de ploegenoverdracht hebben veel mijnen andere beheersoftware geïmplementeerd, zoals materiaalsoftware, boekhoudsoftware, productiebeheer... Dit zijn signalen dat de ondergrondse mijnbouweenheden van TKV klaar zijn om een nieuwe fase in te gaan en een modern, slim mijnmodel te bouwen dat voldoet aan de eisen van duurzame ontwikkeling in de toekomst.

Bron: https://baoquangninh.vn/nhan-rong-mo-hinh-giao-ca-dien-tu-trong-cac-don-vi-nganh-than-3376182.html

![[Foto] Da Nang: Honderden mensen slaan de handen ineen om een belangrijke toeristische route schoon te maken na storm nr. 13](https://vphoto.vietnam.vn/thumb/1200x675/vietnam/resource/IMAGE/2025/11/07/1762491638903_image-3-1353-jpg.webp)

Reactie (0)