Den vietnamesiske legemiddelindustrien er i ferd med å endre fabrikkkjeden sin fra WHO-GMP til høyere internasjonale standarder som EU-GMP, JAPAN-GMP, PIC/S-GMP og US-FDA. Tempoet er imidlertid fortsatt lavt, og det tekniske bildet er tydelig differensiert med bare 10 % – eller 25 av 240 fabrikker – som oppfyller høye standarder.

DHG Pharma eier for tiden to fabrikker som oppfyller JAPAN GMP- og EU-GMP-standardene.

DHG Pharma eier to fabrikker, JAPAN-GMP og EU-GMP, og er for tiden en modell for standardisering, noe som skaper momentum for industrien til å utvikle seg i retning av "innenlandske legemidler med internasjonal kvalitet". Tomoyuki Kawata – assisterende generaldirektør med ansvar for produksjon, forsyningskjede og teknologioverføring i DHG Pharma – hadde muligheten til å diskutere "kvalitetsvedlikeholdsmaskinen" bak hver pille mer grundig.

Hvordan vurderer du gapet i tekniske standarder mellom farmasøytiske bedrifter i dag?

Tomoyuki Kawata: Å bygge en JAPAN GMP- og EU-GMP-fabrikk krever ikke bare 1,5–2 ganger mer investeringskapital og 2–3 ganger lengre godkjenningstid enn WHO-GMP, men krever også et høyt kvalifisert teknisk team og strenge driftsprosedyrer for å bli resertifisert hvert 3.–5. år. Dette er hovedårsaken til det nåværende store tekniske gapet i legemiddelindustrien.

Jeg tror imidlertid at gapet gradvis vil bli kortere. Tekniske standarder bestemmer kvalitetskontrollkapasiteten til hvert farmasøytisk selskap. Vietnam oppretter for tiden mange insentivmekanismer for forskning og produksjon av legemidler for å erstatte importerte legemidler, og prioriterer innenlandske legemidler som oppfyller høye standarder i sykehusanbud ... slik at bedrifter kan orientere investeringene sine bærekraftig.

Mr. Tomoyuki Kawata – assisterende generaldirektør med ansvar for produksjon, forsyningskjede og teknologioverføring – leder for «kvalitetsvedlikeholdsapparatet» til DHG Pharma

Hva har DHG Pharma gjort tidligere for å opprettholde kvalitet i et konkurransedyktig prismiljø?

Siden 2019 har DHG Pharma kontinuerlig hevet de tekniske standardene til fabrikkene sine for å lage produkter av overlegen kvalitet. For tiden eier vi 150 produkter som oppfyller JAPAN-GMP- og EU-GMP-standardene, hvorav 53 produkter er bioekvivalente av totalt mer enn 300 produkter.

I en priskonkurransesituasjon er den største utfordringen for det tekniske teamet hvordan man opprettholder høyest mulig kvalitet samtidig som man optimaliserer kostnadene. Vi har løst dette problemet ved å fremme automatisering, effektivisering av prosesser, risikostyring og digitalisering innen kvalitetsstyring. Det viktigste er å aldri gå på akkord med kvaliteten, for det er kjerneverdien som har skapt forbrukertillit de siste 51 årene.

Samtidig fremmer DHG Pharma utviklingen av nye produkter og overfører produksjonsteknologien til kjente produkter fra Taisho Group (Japan) for å forbedre den innenlandske konkurranseevnen med et differensiert produktsystem. I 2024 fikk selskapet registreringsnumre for 23 nye produkter og startet produksjonen av 13 nye produkter. Teknologioverføringsprosjekter inkluderer spray for behandling av allergisk rhinitt, nesepolypper og innovative legemidler for behandling av diabetes, etc.

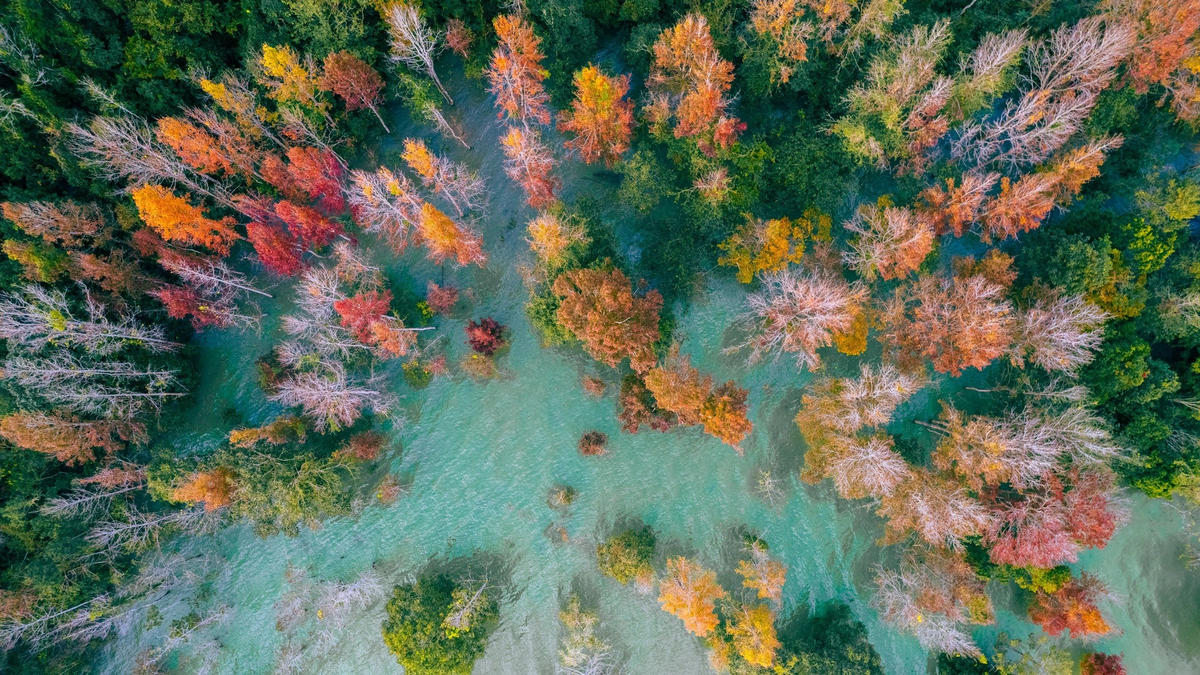

DHG Pharma-fabrikken produserer nesten 5,2 milliarder enheter med høykvalitetsprodukter

DHG Pharma-fabrikk Hvilke teknologier brukes for tiden for å forbedre produksjonskapasiteten og kontrollere produktkvaliteten?

I 2024 produserte DHG Pharmas fabrikker, både uten betalaktam og betalaktam, nesten 5,2 milliarder enheter med høykvalitetsprodukter for å betjene markedet. Denne imponerende kapasiteten kommer fra mange faktorer som distribueres synkront: automatiseringsteknologi, sentralisert datahåndteringsplattform, kontinuerlig produksjonsprosess med tre skift for å redusere antall timer for produktbytte...

Samtidig har vi gjennomført en streng kvalitetskontrollprosess fra innsatsmaterialer til ferdige produkter, for å sikre at hver pille som når forbrukerne oppfyller høye standarder. Selskapet implementerer omfattende kliniske studier, kryssjekker mellom avdelinger, evaluerer og lagrer produksjonsbatchregistreringer ... for å kontrollere alle risikoer som oppstår under masseproduksjon.

Hos DHG Pharma er ikke kvalitetskontroll et siste trinn, men en kontinuerlig vurderingsprosess gjennom hele forsyningskjeden i sanntid.

DHG Pharma innoverer proaktivt teknologi og teknikker for å tilpasse seg nye utfordringer.

Som en «ledende» bedrift som fremmer oppgradering av tekniske standarder i bransjen, hva blir de neste teknologiske fremskrittene til DHG Pharma?

DHG Pharma er alltid proaktive når det gjelder å innovere teknologi og teknikker for å tilpasse seg nye markedsutfordringer. For eksempel, i møte med problemet med forfalskede legemidler som påvirker hele bransjen, har vi tatt i bruk et sporbarhetssystem via QR-koder, og bruker blokkjede for å registrere transport- og distribusjonsprosessen og overvåking etter sirkulasjon.

I lys av økende konkurranse fra utenlandske legemidler fortsetter DHG Pharma å investere i teknologi og produkter, samtidig som de opprettholder kvalitet og rimelige priser. I tillegg planlegger selskapet å utvide produksjonskapasiteten, utvikle nye produkter, overføre teknologi fra internasjonale partnere... I hvert trinn sikrer DHG Pharma alltid samsvar med strenge kvalitetsstandarder i legemiddelindustrien.

Kilde: https://thanhnien.vn/duoc-hau-giang-ung-dung-cong-nghe-cao-chuan-quoc-te-trong-moi-vien-thuoc-viet-185250703102031005.htm

![[Foto] Statsminister Pham Minh Chinh leder det andre møtet i styringskomiteen for privat økonomisk utvikling.](https://vphoto.vietnam.vn/thumb/1200x675/vietnam/resource/IMAGE/2025/11/01/1762006716873_dsc-9145-jpg.webp)

Kommentar (0)