Eksperci twierdzą, że śruby mocujące wyświetlacz do kadłuba Titana mogą spowodować, że powłoka z włókna węglowego stopniowo osłabnie i ulegnie zgnieceniu pod wodą po osiągnięciu określonego progu.

Tragedia okrętu podwodnego Titan, który roztrzaskał się na dnie Oceanu Atlantyckiego 23 czerwca, przyciągnęła uwagę mediów i ekspertów. Oprócz komentarzy na temat błędów projektowych, konstrukcyjnych czy zbyt głębokiego zanurzenia Titana, eksperci podnieśli również hipotezę o uszkodzeniu materiałów (Materials Failure).

Pojawiają się doniesienia, że producent, firma OceanGate, samowolnie przekształciła Titana z naukowego statku do teledetekcji w pasażerski statek wycieczkowy. Zdjęcia z procesu budowy opublikowane przez OceanGate pokazują, że firma przykręciła dwa ekrany wyświetlacza bezpośrednio do kadłuba, który z zewnątrz pokryty jest włóknem węglowym, jak reklamował to kiedyś prezes Stockton Rush.

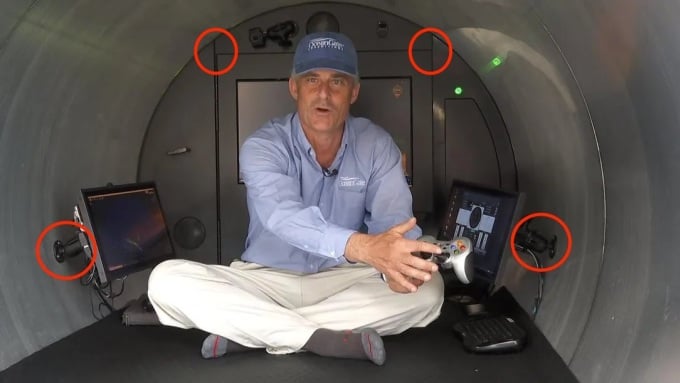

Dwa ekrany przykręcone do kadłuba i ręcznie łączone (powyżej) w Titanie są pokazane na filmie wprowadzającym do Titana. Zdjęcie: OceanGate

To temat tabu, ponieważ włókno węglowe jest 5 razy mocniejsze niż stal, ale bardzo kruche i często mieszane z klejem żywicznym, aby przykleić się do powierzchni pokrywanego materiału. Proces powlekania polega na nakładaniu kolejnych warstw, podobnie jak przyklejanie warstw papieru klejem.

Struktura z włókna węglowego nie byłaby zatem czystym monolitycznym arkuszem, lecz kompozytem włókna węglowego i żywicy. OceanGate użyło nazwy „kompozyt z włókna węglowego” dla tego materiału w patencie udzielonym w 2021 roku.

Ponieważ jest to kompozyt, w strukturze włókna węglowego występują mikroskopijne puste przestrzenie, których żywica nie jest w stanie wypełnić. OceanGate twierdzi, że wskaźnik porowatości wynosi mniej niż 1%, ale ta wartość nie jest precyzyjnie określona. Różnica między wskaźnikiem porowatości wynoszącym 0,99% a 0,0000000000001% może mieć ogromny wpływ na ogólną konstrukcję, a także na szybkość pękania materiału.

Metoda wiercenia i przykręcania ekranu do kadłuba powoduje powstawanie drobnych pęknięć w wewnętrznej powierzchni kompozytu. Po wielu nurkowaniach w celu odwiedzenia wraku Titanica na głębokości 3800 m, kadłub Titana przez długi czas jest poddawany ciągłemu, wysokiemu ciśnieniu, co powoduje, że pęknięcia rozprzestrzeniają się z szybkością rozbitego szkła.

Zjawisko to można porównać do lodowca z dziurą w powierzchni. Początkowo pęknięcie jest niewielkie, ale stopniowo, po każdym odpowiednio długim uderzeniu z odpowiednią siłą, rozszczepia się na setki metrów, prowadząc do pęknięcia dużego bloku lodu.

Włókno węglowe znane jest ze swojej wytrzymałości, ale to nie wytrzymałość na ściskanie jest kluczowa, aby wytrzymać ciśnienie panujące na dnie oceanu, lecz wytrzymałość na rozciąganie, która zapobiega rozciąganiu się i pękaniu ramy.

Kompozytowe włókno węglowe pęka wolniej niż czyste włókno węglowe, co powoduje, że proces pękania przebiega stopniowo. Pęknięcia strukturalne są zbyt małe, aby można je było wykryć z zewnątrz. Tempo pękania w tej samej warstwie włókna węglowego rośnie z warstwy na warstwę, więc pęknięcia będą się stopniowo powiększać, aż do momentu, gdy najbardziej wewnętrzna struktura stanie się wyjątkowo słaba.

Gdy spełnione są wszystkie warunki, wystarczy niewielkie zderzenie, np. ślizgowe odepchnięcie od dowolnego obiektu na dnie oceanu, aby spowodować przerażającą katastrofę łodzi podwodnej Titan, w wyniku której życie straciło 5 osób na pokładzie.

W takim przypadku konstrukcja z kompozytu z włókna węglowego nagle by się rozpadła, mimo że poprzednie loty przebiegały normalnie. To wyjaśnia, dlaczego poprzednie loty Tytana przebiegały normalnie, ale ostatnia podróż, 18 czerwca, była momentem, w którym statek kosmiczny osiągnął punkt krytyczny.

Nawet jeśli między tytanowym kadłubem a zewnętrzną powłoką z kompozytu włókna węglowego jest pewna szczelina, która uniemożliwia pękanie otworów na śruby, wiercenie w tytanowym kadłubie statku stwarza również możliwość szybszego pojawienia się rdzy na metalu.

Tytan jest mniej podatny na rdzę niż żelazo i miedź, ale kolor kadłuba nie jest wykonany z czystego tytanu, a raczej ze stopu tytanu, jak reklamuje to OceanGate, lub z twardego materiału stalowego, podobnego do tego, którego Marynarka Wojenna USA używa do budowy okrętów podwodnych.

Proces owijania kadłuba Titana włóknem węglowym. Źródło: OceanGate

Firma OceanGate mogłaby użyć stopu zamiast czystego tytanu do produkcji kadłuba, co obniżyłoby koszty produkcji, ale jednocześnie zwiększyłoby podatność na rdzę. W takim przypadku miejsca na śruby zawsze rdzewiałyby jako pierwsze, co wiązałoby się z ryzykiem rozprzestrzeniania się rdzy i osłabienia otaczającej ją konstrukcji.

OceanGate prawdopodobnie dodał dodatkowe śruby do kadłuba, ponieważ statek był przebudowywany do przewozu turystów i wymagał instalacji większej ilości sprzętu obserwacyjnego. Ponadto, spoiny ram drzwi były dość szorstkie, bez dodatkowej ochrony przed rdzą i korozją, podobnie jak okna na balkonie w domu.

W technologii materiałowej najbardziej podatna na rdzewienie i pogorszenie stanu konstrukcji jest spodnia strona spoiny ze względu na kontakt co najmniej dwóch różnych materiałów.

Ryzyko w tej metodzie jest jeszcze wyższe niż w przypadku skręcania śrubami. Spoina może mieć wiązanie metaliczne, które prowadzi do szybkiego rozprzestrzeniania się rdzy z powodu korozji elektrochemicznej w warunkach wysokiej wilgotności. Aby ograniczyć ryzyko, producent może pokryć te spoiny cienką, odporną na ścieranie i korozję powłoką, aby chronić materiał i konstrukcję w warunkach narażenia na czynniki środowiskowe. Nie ma jednak dowodów na to, że OceanGate wdrożył ten środek bezpieczeństwa.

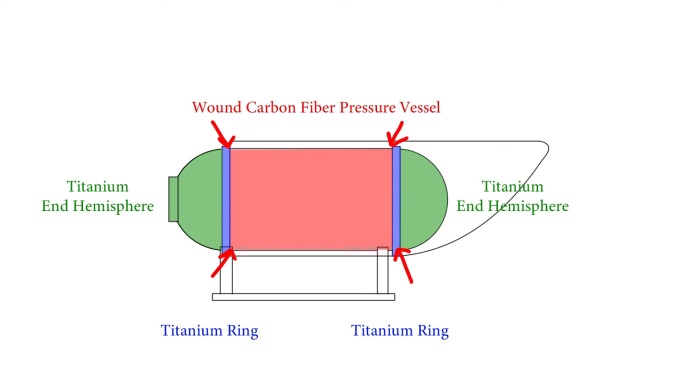

Konstrukcja Titana, oparta na oryginalnym patencie OceanGate, dowodzi, że statek bazuje na głębinowej łodzi podwodnej Alvin DSV pierwszej generacji, która do dziś jest w użyciu. Zamiast tradycyjnego, kulistego kształtu, który optymalizował odporność na ciśnienie ze wszystkich stron, pan Rush przekształcił Titana w tubę, aby pomieścić większą liczbę pasażerów.

Obie strony słoika wykonane są z tytanu, a centralna, cylindryczna rama jest owinięta warstwami włókna węglowego o grubości około 13 cm. Centralny cylinder ma przenosić główną siłę, a to właśnie ten obszar został połączony śrubami i spawany.

Konstrukcja łodzi podwodnej OceanGate składa się z dwóch końców i pierścienia wzmacniającego punkt połączenia, wykonanego z tytanu. Grafika: Oceanliner Designs

Powłoka węglowa o grubości 13 cm może pomóc statkowi zwiększyć odporność na ciśnienie zewnętrzne, ale jednocześnie nieumyślnie zwiększa jego kruchość i utrudnia obserwowanie bardzo małych pęknięć wewnątrz struktury warstw.

Połączenia między korpusem tuby a tytanową głowicą i ogonem nie są drukowane w technologii 3D z pojedynczej partii, lecz są spawane za pomocą mechanizmu uszczelniającego, co stwarza ryzyko osłabienia ramy mechanicznej. Ogólna konstrukcja jest bardzo słaba ze względu na zastosowanie wielu różnych materiałów, w tym włókna węglowego, tytanu i szkła akrylowego. Każdy materiał charakteryzuje się inną wytrzymałością, rozszerzalnością i kruchością w tym samym środowisku.

To właśnie dlatego technologia druku 3D jest preferowana do produkcji korpusów statków kosmicznych, mimo że jest wielokrotnie droższa niż metoda montażu. Dzięki tej technologii producenci muszą wykonać druk 3D tylko raz, aby uzyskać kompletny produkt, niezależnie od stopnia złożoności projektu, bez spawania ani skręcania, co pomaga zmniejszyć ryzyko dla całej konstrukcji.

W swoim patencie OceanGate wspomina, że bezpiecznie przetestował batyskaf Titan przy ciśnieniu 5000–6000 psi (400-krotności ciśnienia atmosferycznego). To ciśnienie testowe odpowiada ciśnieniu, jakiemu batyskaf byłby poddawany na głębokości 4000 metrów.

Jednak z punktu widzenia procesu oceny bezpieczeństwa jest to niezwykle poważny błąd. Producent ma obowiązek zapewnić, że produkt wytrzyma warunki wielokrotnie surowsze niż te, w których jest użytkowany na co dzień. Firma OceanGate powinna była upewnić się, że Titan wytrzyma ciśnienie co najmniej 8000–10 000 psi, zanim zezwoli na regularne działanie pod ciśnieniem 6000 psi, zamiast pozwalać na przewożenie turystów na maksymalnym poziomie, jak wynika z wyników testów.

Taktyka marketingowa firmy OceanGate dotycząca Titana i pakietów rejsów ekspedycyjnych wywołała również wątpliwości, czy kontrole bezpieczeństwa zostały przeprowadzone zgodnie z międzynarodowymi standardami.

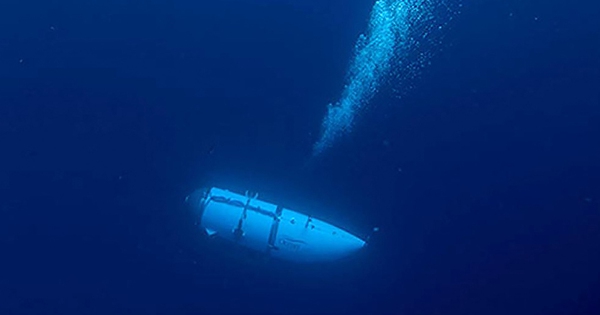

Szczątki okrętu podwodnego Titan zostały przetransportowane do portu Saint John w Kanadzie 28 czerwca. Zdjęcie: AP

Firma OceanGate twierdzi, że jej okręt podwodny jest tak nowy, że przekracza standardowe normy bezpieczeństwa i nie może zostać poddany inspekcji przez żadną agencję. Z drugiej strony, OceanGate w swoim patencie posługuje się niesprawdzoną koncepcją „stopu tytanu – włókna węglowego”, zamiast jasno określić materiał jako „stop tytanu”, a nie czysty kompozyt tytanu i włókna węglowego, a nie czyste włókno węglowe.

W rzeczywistości producenci mogą stosować nowe materiały, które są mocniejsze, trwalsze i twardsze, ale zawsze muszą zapewnić standardy bezpieczeństwa przekraczające minimalne. Samodzielne remonty i ustalanie własnych standardów bezpieczeństwa zawsze niosą ze sobą ryzyko wypadków.

Artykuł przedstawia poglądy autora Dang Nhat Minha, obecnie doktoranta w Centrum Zaawansowanej Inżynierii Powierzchni Materiałów (ARC SEAM) przy Australijskiej Radzie ds. Badań Naukowych z siedzibą na Uniwersytecie Technologicznym Swinburne w Melbourne.

Dang Nhat Minh

Link źródłowy

![[Zdjęcie] Odwiedź Hung Yen, aby podziwiać pagodę „drewnianego arcydzieła” w sercu Północnej Delty](/_next/image?url=https%3A%2F%2Fvphoto.vietnam.vn%2Fthumb%2F1200x675%2Fvietnam%2Fresource%2FIMAGE%2F2025%2F11%2F21%2F1763716446000_a1-bnd-8471-1769-jpg.webp&w=3840&q=75)

![[Zdjęcie] Sekretarz generalny To Lam przyjmuje przewodniczącego Senatu Republiki Czeskiej Miloša Vystrčila](/_next/image?url=https%3A%2F%2Fvphoto.vietnam.vn%2Fthumb%2F1200x675%2Fvietnam%2Fresource%2FIMAGE%2F2025%2F11%2F21%2F1763723946294_ndo_br_1-8401-jpg.webp&w=3840&q=75)

![[Zdjęcie] Prezydent Luong Cuong przyjmuje przewodniczącego Zgromadzenia Narodowego Korei Woo Won Shika](/_next/image?url=https%3A%2F%2Fvphoto.vietnam.vn%2Fthumb%2F1200x675%2Fvietnam%2Fresource%2FIMAGE%2F2025%2F11%2F21%2F1763720046458_ndo_br_1-jpg.webp&w=3840&q=75)

![[Zdjęcie] Przewodniczący Zgromadzenia Narodowego Tran Thanh Man rozmawia z przewodniczącym Senatu Republiki Czeskiej Milošem Vystrčilem](/_next/image?url=https%3A%2F%2Fvphoto.vietnam.vn%2Fthumb%2F1200x675%2Fvietnam%2Fresource%2FIMAGE%2F2025%2F11%2F21%2F1763715853195_ndo_br_bnd-6440-jpg.webp&w=3840&q=75)

Komentarz (0)