Segundo especialistas, os parafusos que fixam as telas ao casco do Titan podem enfraquecer gradualmente a estrutura de fibra de carbono, fazendo com que ela se despedace no mar ao atingir um determinado limite.

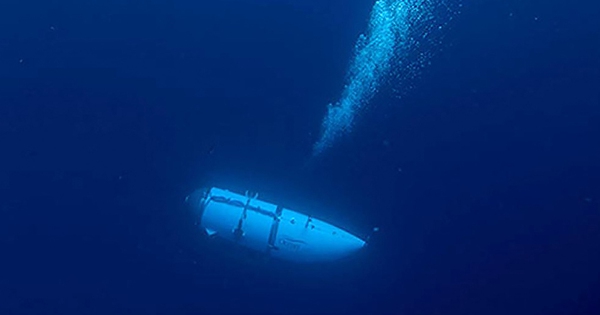

O trágico incidente de 23 de junho, quando o submersível Titan foi esmagado no fundo do Oceano Atlântico, gerou intensos debates entre a mídia e especialistas. Além de especulações sobre falhas de projeto, defeitos estruturais ou sobre ter ultrapassado o limite de profundidade do Titan, a hipótese de falha do material também foi levantada por especialistas.

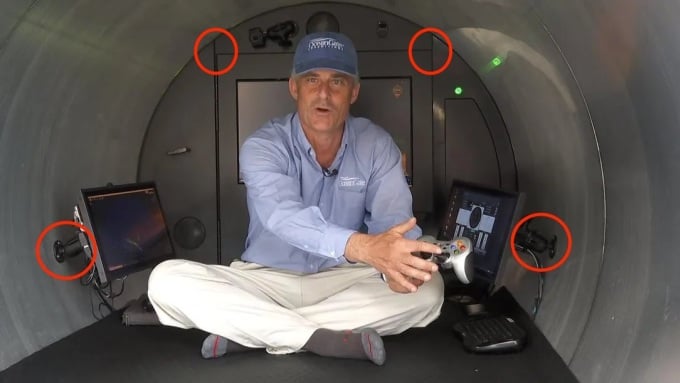

Diversos relatos indicam que a fabricante OceanGate modificou unilateralmente a espaçonave Titan, alterando seu propósito original de reconhecimento científico para turismo de passageiros. Imagens do processo de construção naval divulgadas pela OceanGate mostram que a empresa fixou duas telas diretamente no casco, que originalmente era revestido de fibra de carbono, conforme anunciado pelo CEO Stockton Rush.

Dois monitores estão aparafusados ao casco, e as conexões artesanais (acima) no submersível Titan são mostradas no vídeo promocional do Titan. Foto: OceanGate

Isso é um erro grave, pois a fibra de carbono, embora cinco vezes mais resistente que o aço, é muito quebradiça e frequentemente é misturada com cola de resina para fixá-la à superfície do material a ser revestido. Esse processo de colagem é feito sobrepondo as camadas do material, de forma semelhante à colagem de folhas de papel com adesivo pré-aplicado.

A estrutura de fibra de carbono, portanto, não terá a forma de uma folha monolítica pura, mas sim de um compósito de fibra de carbono com resina. A OceanGate utilizou a designação "compósito de fibra de carbono" para este material numa patente concedida em 2021.

Por ser um compósito, essa estrutura de fibra de carbono contém muitos vazios microscópicos que a resina não consegue preencher. A OceanGate afirma que a taxa de vazios é inferior a 1%, mas esse valor não é especificado. A diferença entre uma taxa de vazios de 0,99% e 0,0000000000001% pode impactar significativamente toda a estrutura, bem como a taxa de fratura do material.

O método de perfuração e fixação das telas no casco cria pequenas fissuras na superfície interna de compósito. Após inúmeros mergulhos para explorar os destroços do Titanic a uma profundidade de 3.800 metros, o casco do Titan foi constantemente submetido a imensa pressão durante longos períodos, fazendo com que as fissuras se propagassem tão rapidamente quanto estilhaços de vidro.

Esse fenômeno pode ser comparado a uma geleira com um buraco aberto em sua superfície; a rachadura é inicialmente pequena, mas gradualmente, a cada golpe de martelo suficientemente longo e forte, ela se abre em uma seção de centenas de metros de largura, levando ao rompimento de toda a enorme massa de gelo.

A fibra de carbono é conhecida por sua resistência, mas não se trata de resistência à compressão, crucial para suportar as pressões do fundo do oceano, e sim de resistência à tração, que impede a estrutura de se romper sob tensão.

Os compósitos de fibra de carbono fraturam mais lentamente do que a fibra de carbono pura, resultando em um processo de fissuração gradual com rachaduras estruturais tão pequenas que são indetectáveis externamente. A taxa de fratura dentro da mesma camada de fibra de carbono é mais rápida de uma camada para a seguinte, de modo que as rachaduras aumentam gradualmente até que a estrutura mais interna se torne extremamente frágil.

Quando as condições eram favoráveis, até mesmo uma pequena colisão, um leve toque com qualquer objeto no fundo do oceano, seria suficiente para causar o colapso catastrófico do submersível Titan, ceifando a vida de 5 pessoas a bordo.

Nesse caso, a estrutura composta de fibra de carbono se desintegraria repentinamente, mesmo que não tivessem ocorrido ocorrências incomuns em ocasiões anteriores. Isso explica por que as viagens anteriores do Titan foram normais, mas sua viagem final, em 18 de junho, foi quando a nave chegou ao seu ponto de ruptura.

Mesmo que haja um certo espaço entre o casco interno de titânio e a camada externa de compósito de fibra de carbono, impedindo que os furos dos parafusos se rompam, perfurar o casco de titânio ainda cria uma oportunidade para que a corrosão do metal ocorra mais rapidamente.

O titânio é mais resistente à ferrugem do que o ferro e o cobre, mas a cor do casco não é de titânio puro; é mais semelhante a uma liga de titânio, como anunciado pela OceanGate, ou a um material de aço endurecido similar usado pela Marinha dos EUA em submarinos.

O processo de revestimento da fuselagem da espaçonave Titan com fibra de carbono. Fonte: OceanGate

A OceanGate poderia usar uma liga metálica em vez de titânio puro para fabricar o interior do navio, reduzindo assim os custos de produção, mas isso também o tornaria mais suscetível à corrosão. Nesse caso, os locais de fixação dos parafusos seriam sempre os primeiros a corroer, aumentando o risco de a corrosão se alastrar e enfraquecer a estrutura circundante.

É provável que o OceanGate ainda precise de muitos parafusos para serem fixados ao seu casco, já que está sendo modificado para transportar turistas e requer a instalação de diversos dispositivos de observação. Além disso, as molduras das portas têm soldas bastante grosseiras, sem qualquer revestimento anticorrosivo ou antidesgaste, semelhante ao design de janelas de varanda em residências.

Em ciência dos materiais, a parte inferior de uma solda é a mais suscetível à corrosão e ao enfraquecimento estrutural devido ao contato de pelo menos dois materiais diferentes.

Os riscos associados a esse método são ainda maiores do que os das conexões aparafusadas. As soldas podem criar ligações metálicas, levando à rápida propagação da ferrugem devido à corrosão eletroquímica em alta umidade. Para mitigar esse risco, os fabricantes podem aplicar um revestimento fino, resistente ao desgaste e à corrosão nessas soldas para proteger o material e a estrutura da exposição ambiental, mas não há evidências de que a OceanGate tenha implementado essa medida de segurança.

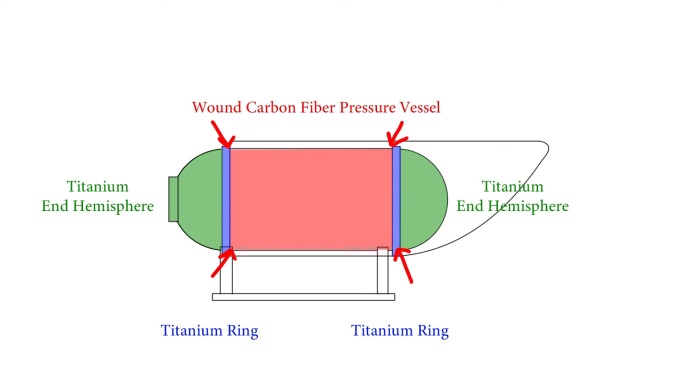

O projeto do submersível Titan, conforme a patente original da OceanGate, mostra que a embarcação foi construída com base no submersível de águas profundas Alvin DSV de primeira geração, ainda em uso atualmente. Em vez de usar o formato esférico tradicional para otimizar a resistência à pressão em todas as direções, Rush modificou o submersível Titan para um formato tubular, permitindo a capacidade de transportar mais passageiros.

As duas extremidades do recipiente, em ambos os lados, são feitas de titânio, enquanto a estrutura cilíndrica central é revestida por múltiplas camadas de fibra de carbono com aproximadamente 13 cm de espessura. Este cilindro central, conforme projetado, torna-se o principal elemento de sustentação, e é precisamente esta área que foi alterada por meio de parafusos e soldas.

O design submersível do OceanGate apresenta uma cúpula e um anel de dupla extremidade, reforçando o ponto de conexão, feitos de titânio. Imagem: Oceanliner Designs

O revestimento de carbono de 13 cm de espessura pode ajudar o navio a resistir à pressão externa, mas também aumenta inadvertidamente sua fragilidade e torna mais difícil observar fissuras muito pequenas na estrutura das camadas.

As junções entre o corpo principal do tubo e as extremidades de titânio não são impressas em 3D a partir de um único lote, mas unidas por um mecanismo de soldagem selada, o que cria um risco de enfraquecimento da estrutura mecânica. A estrutura geral será muito frágil devido ao uso de múltiplos materiais diferentes combinados, como fibra de carbono, titânio e vidro acrílico. Cada material possui resistência à tração, propriedades de expansão e fragilidade diferentes no mesmo ambiente.

É por isso também que a tecnologia de impressão 3D é preferida para a fabricação de cascos de espaçonaves, embora seja muitas vezes mais cara do que os métodos de montagem. Com essa tecnologia, os fabricantes precisam imprimir em 3D apenas uma vez para obter um produto completo, independentemente da complexidade do projeto, sem soldagem ou parafusos, reduzindo o risco para a estrutura como um todo.

Em sua patente, a OceanGate menciona que testou com segurança o submersível Titan sob condições de pressão de 5.000 a 6.000 psi (400 vezes maior que a pressão atmosférica). Essa pressão de teste é equivalente à pressão que o submersível enfrentaria a uma profundidade de 4.000 metros.

Mas, do ponto de vista da avaliação de segurança, este é um erro extremamente grave. O fabricante é responsável por garantir que o produto suporte condições muito mais extremas do que as de uso normal. A OceanGate deveria ter garantido que o Titan suportasse pelo menos 8.000 a 10.000 psi antes de permitir que operasse regularmente a 6.000 psi, em vez de deixá-lo transportar turistas em sua capacidade máxima, como concluído no teste.

As estratégias de marketing da OceanGate para a espaçonave Titan e seu pacote de turismo de aventura também levantaram dúvidas sobre se as inspeções de segurança foram realizadas de acordo com os padrões internacionais.

Detritos do submersível Titan foram trazidos para a costa no porto de Saint John, Canadá, em 28 de junho. Foto: AP

A OceanGate alegou anteriormente que seu produto submersível era tão inovador que excedia os padrões de segurança convencionais e estava fora do alcance de qualquer órgão regulador. Além disso, a OceanGate utilizou o conceito não comprovado de "liga de titânio-fibra de carbono" em sua patente, em vez de identificar claramente o material como uma "liga de titânio" em vez de titânio puro e um compósito de fibra de carbono em vez de fibra de carbono pura.

Na realidade, os fabricantes podem usar materiais mais novos, mais resistentes, mais duráveis e mais duros, mas devem sempre garantir que os padrões de segurança estejam acima do mínimo exigido. A automodificação e a definição de padrões de segurança próprios sempre acarretam o risco de acidentes.

Este artigo reflete as opiniões do autor, Dang Nhat Minh, atualmente candidato a doutorado no Centro de Design de Superfícies de Materiais Avançados (ARC SEAM) do Conselho Australiano de Pesquisa, sediado na Universidade de Tecnologia de Swinburne, em Melbourne.

Dang Nhat Minh

Link da fonte

![[Foto] O primeiro-ministro Pham Minh Chinh conversa por telefone com o CEO da corporação russa Rosatom.](/_next/image?url=https%3A%2F%2Fvphoto.vietnam.vn%2Fthumb%2F1200x675%2Fvietnam%2Fresource%2FIMAGE%2F2025%2F12%2F11%2F1765464552365_dsc-5295-jpg.webp&w=3840&q=75)

Comentário (0)