По мнению экспертов, винты, крепящие экраны к корпусу «Титана», могут постепенно ослаблять углеволоконную оболочку, что приведет к ее разрушению в море, когда она достигнет определенного предела прочности.

Трагический инцидент 23 июня, когда подводный аппарат «Титан» был раздавлен на дне Атлантического океана, вызвал бурные дискуссии как в СМИ, так и среди экспертов. Помимо предположений о недостатках конструкции, структурных дефектах или превышении предельной глубины погружения «Титана», эксперты также выдвинули гипотезу о материальном разрушении.

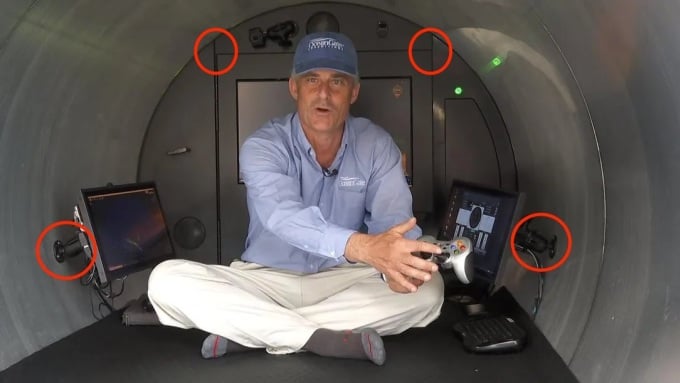

Многочисленные сообщения указывают на то, что компания OceanGate в одностороннем порядке модифицировала космический аппарат Titan, переведя его с первоначального назначения — научной разведки — на пассажирский туризм. Изображения процесса строительства, опубликованные OceanGate, показывают, что компания прикрепила два дисплея непосредственно к корпусу, который изначально был покрыт углеродным волокном, как и рекламировал генеральный директор Стоктон Раш.

К корпусу прикреплены два монитора, а изготовленные вручную соединения (вверху) в подводном аппарате Titan показаны в рекламном видеоролике Titan. Фото: OceanGate

Это серьёзная ошибка, поскольку углеродное волокно, хотя и в пять раз прочнее стали, очень хрупкое и часто смешивается с полимерным клеем для сцепления с поверхностью покрываемого материала. Этот процесс сцепления осуществляется путём послойного нанесения материала, подобно склеиванию слоёв бумаги предварительно нанесённым клеем.

Таким образом, структура из углеродного волокна будет представлять собой не чистый монолитный лист, а композит из углеродного волокна и смолы. Компания OceanGate использовала название «композит из углеродного волокна» для этого материала в патенте, выданном в 2021 году.

Поскольку это композитный материал, структура из углеродного волокна содержит множество микроскопических пустот, которые смола не может заполнить. Компания OceanGate утверждает, что коэффициент пустотности составляет менее 1%, но эта цифра не определена конкретно. Разница между коэффициентом пустотности 0,99% и 0,0000000000001% может существенно повлиять на всю структурную основу, а также на скорость разрушения материала.

Метод сверления и привинчивания экранов к корпусу приводит к образованию мелких трещин на внутренней композитной поверхности. После многочисленных погружений для исследования затонувшего «Титаника» на глубине 3800 метров корпус «Титана» постоянно подвергался огромному давлению в течение длительных периодов времени, что привело к распространению трещин со скоростью разлетающегося стекла.

Это явление можно сравнить с ледником, в поверхность которого вбита дыра; трещина изначально небольшая, но постепенно, с каждым достаточно длинным и сильным ударом молотка, она расколет участок на сотни метров в ширину, что приведет к растрескиванию всей массивной ледяной массы.

Углеродное волокно известно своей прочностью, но это не прочность на сжатие, которая имеет решающее значение для противостояния давлению морского дна, а прочность на растяжение, предотвращающая разрушение каркаса под нагрузкой.

Композиты из углеродного волокна разрушаются медленнее, чем чистое углеродное волокно, что приводит к постепенному растрескиванию со структурными трещинами настолько малыми, что их невозможно обнаружить снаружи. Скорость разрушения внутри одного слоя углеродного волокна увеличивается от слоя к слою, поэтому трещины постепенно расширяются, пока внутренняя структура не станет чрезвычайно слабой.

При благоприятных условиях даже незначительное столкновение, легкий толчок с любым объектом на дне океана, могло привести к катастрофическому обрушению подводного аппарата «Титан», унесшему жизни 5 человек, находившихся на борту.

В этом случае конструкция из углеродного волокна внезапно разрушилась бы, несмотря на то, что в предыдущие разы ничего необычного не происходило. Это объясняет, почему предыдущие плавания «Титана» проходили нормально, но именно в последнем рейсе 18 июня корабль достиг критической точки.

Даже если между внутренним титановым корпусом и внешней оболочкой из углеволокнистого композита имеется определенный зазор, предотвращающий растрескивание отверстий для винтов, сверление титанового корпуса все равно создает условия для более быстрого развития коррозии металла.

Титан более устойчив к ржавчине, чем железо и медь, но цвет корпуса не является чистым титаном; он больше похож на титановый сплав, как рекламирует OceanGate, или на аналогичный закаленный стальной материал, используемый ВМС США для подводных лодок.

Процесс обмотки корпуса космического аппарата «Титан» углеродным волокном. Источник: OceanGate

Компания OceanGate могла бы использовать сплав для изготовления внутренней отделки корабля вместо чистого титана, чтобы снизить производственные затраты, но это также сделало бы его более восприимчивым к коррозии. В этом случае места крепления болтов всегда будут первыми подвергаться коррозии, что приведет к риску распространения коррозии и ослаблению окружающей конструкции.

Вероятно, для крепления корпуса OceanGate потребуется еще много крепежных элементов, поскольку судно переоборудуется для перевозки туристов и требует установки различных смотровых устройств. Кроме того, сварные швы дверных рам довольно грубые и не имеют антикоррозионного или износостойкого покрытия, подобно конструкции балконных окон в домах.

В материаловении считается, что нижняя сторона сварного шва наиболее подвержена коррозии и ослаблению конструкции из-за контакта как минимум двух различных материалов.

Риски, связанные с этим методом, даже выше, чем при болтовых соединениях. Сварные швы могут образовывать металлические связи, что приводит к быстрому распространению ржавчины из-за электрохимической коррозии в условиях высокой влажности. Для снижения этого риска производители могут наносить на эти сварные швы тонкое износостойкое и коррозионностойкое покрытие, защищающее материал и конструкцию от воздействия окружающей среды, однако нет никаких доказательств того, что компания OceanGate внедрила эту меру безопасности.

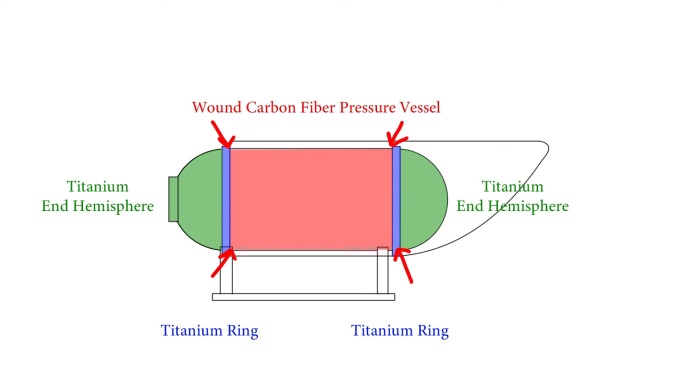

Конструкция подводного аппарата Titan из оригинального патента OceanGate показывает, что судно было построено на основе глубоководного подводного аппарата Alvin DSV первого поколения, который используется и по сей день. Вместо традиционной сферической формы для оптимизации сопротивления давлению со всех сторон, Раш модифицировал подводный аппарат Titan, придав ему трубчатую форму для перевозки большего количества пассажиров.

По бокам банка два торца изготовлены из титана, а центральная цилиндрическая рама обтянута несколькими слоями углеродного волокна толщиной приблизительно 13 см. Этот центральный цилиндр, как и было задумано, становится основным несущим элементом, и именно эта область была изменена с помощью болтов и сварки.

Конструкция подводного устройства OceanGate включает в себя двусторонний купол и кольцо из титана, усиливающие точку соединения. Графика: Oceanliner Designs

Углеродное покрытие толщиной 13 см может помочь кораблю выдерживать внешнее давление, но оно также непреднамеренно увеличивает его хрупкость и затрудняет обнаружение очень мелких трещин в структуре слоя.

Соединения между основной частью трубки и титановыми концами не печатаются на 3D-принтере из одной партии, а скрепляются методом сварки, что создает риск ослабления механического каркаса. Общая конструкция будет очень слабой из-за использования множества различных материалов, сочетающих углеродное волокно, титан и акриловое стекло. Каждый материал имеет разную прочность на растяжение, свойства расширения и хрупкость в одной и той же среде.

Именно поэтому технология 3D-печати предпочтительна для изготовления корпусов космических аппаратов, несмотря на то, что она во много раз дороже, чем методы сборки. Благодаря этой технологии производителям достаточно выполнить 3D-печать один раз, чтобы получить готовое изделие, независимо от сложности конструкции, без сварки или завинчивания, что снижает риск повреждения всей конструкции.

В своем патенте компания OceanGate указывает, что она успешно провела испытания подводного аппарата Titan в условиях давления 5000-6000 фунтов на квадратный дюйм (в 400 раз превышающего атмосферное давление). Это испытательное давление эквивалентно давлению, с которым подводный аппарат столкнется на глубине 4000 метров.

Однако с точки зрения оценки безопасности это крайне серьезная ошибка. Производитель несет ответственность за обеспечение того, чтобы изделие могло выдерживать условия, значительно превосходящие условия обычной эксплуатации. Компания OceanGate должна была убедиться, что Titan выдерживает давление не менее 8000-10000 фунтов на квадратный дюйм, прежде чем разрешить его регулярную эксплуатацию при давлении 6000 фунтов на квадратный дюйм, вместо того, чтобы позволять ему перевозить туристов на максимальной грузоподъемности, как было установлено в ходе испытаний.

Маркетинговая тактика OceanGate в отношении космического корабля Titan и предлагаемого ею туристического пакета также вызвала сомнения в том, были ли проведены проверки безопасности в соответствии с международными стандартами.

Обломки подводного аппарата «Титан» были выброшены на берег в гавани Сент-Джон, Канада, 28 июня. Фото: AP

Ранее компания OceanGate заявляла, что их подводный аппарат настолько нов, что превосходит общепринятые стандарты безопасности и находится вне досягаемости любого регулирующего органа. Более того, в своем патенте OceanGate использовала непроверенную концепцию «титаново-углеродного сплава», вместо того чтобы четко указать, что материал представляет собой «титановый сплав», а не чистый титан, и углеродно-волоконный композит, а не чистое углеродное волокно.

В действительности производители могут использовать более новые, прочные, долговечные и твердые материалы, но они всегда должны обеспечивать соответствие стандартам безопасности выше минимального уровня. Самостоятельная модификация и установление собственных стандартов безопасности всегда сопряжены с риском несчастных случаев.

Данная статья отражает точку зрения автора, Данг Нхат Миня, в настоящее время аспиранта Центра проектирования поверхностей передовых материалов (ARC SEAM) Австралийского исследовательского совета, расположенного в Технологическом университете Суинберна в Мельбурне.

Данг Нят Минь

Ссылка на источник

Комментарий (0)