Den vietnamesiska läkemedelsindustrin håller på att ställa om sin fabrikskedja från WHO-GMP till högre internationella standarder som EU-GMP, JAPAN-GMP, PIC/S-GMP och US-FDA. Tempot är dock fortfarande lågt, och den tekniska bilden är tydligt differentierad med endast 10 % – eller 25 av 240 fabriker – som uppfyller höga standarder.

DHG Pharma äger för närvarande två fabriker som uppfyller JAPAN GMP-standarder och EU-GMP-standarder.

Med två fabriker, JAPAN-GMP och EU-GMP, är DHG Pharma för närvarande en förebild för standardisering, vilket skapar momentum för industrin att utvecklas i riktning mot "inhemska läkemedel med internationell kvalitet". Tomoyuki Kawata - biträdande generaldirektör med ansvar för produktion, leveranskedja och tekniköverföring på DHG Pharma, hade möjlighet att diskutera "kvalitetsupprätthållande maskinen" bakom varje piller mer ingående.

Hur utvärderar du skillnaden i tekniska standarder mellan läkemedelsföretag idag?

Tomoyuki Kawata: Att bygga en fabrik som uppfyller JAPAN GMP- och EU-GMP-kraven kräver inte bara 1,5–2 gånger mer investeringskapital och 2–3 gånger längre godkännandetid än WHO-GMP, utan kräver också ett högkvalificerat tekniskt team och strikta driftsförfaranden för att omcertifieras vart 3–5:e år. Detta är den främsta orsaken till det nuvarande stora tekniska gapet inom läkemedelsindustrin.

Jag tror dock att skillnaden gradvis kommer att minska. Tekniska standarder avgör varje läkemedelsföretags kvalitetskontrollkapacitet. Vietnam skapar för närvarande många incitamentsmekanismer för forskning och produktion av läkemedel för att ersätta importerade läkemedel, och prioriterar inhemska läkemedel som uppfyller höga standarder i sjukhusupphandlingar... så att företag kan inrikta sina investeringar hållbart.

Tomoyuki Kawata - biträdande generaldirektör med ansvar för produktion, leveranskedja och tekniköverföring - chef för "kvalitetsupprätthållande apparat" hos DHG Pharma

Vad har DHG Pharma gjort tidigare för att upprätthålla kvalitet i en konkurrenskraftig prismiljö?

Sedan 2019 har DHG Pharma kontinuerligt höjt de tekniska standarderna i sina fabriker för att skapa produkter av högsta kvalitet. För närvarande äger vi 150 produkter som uppfyller JAPAN-GMP- och EU-GMP-standarder, varav 53 produkter är bioekvivalenta av totalt mer än 300 produkter.

I samband med priskonkurrens är den största utmaningen för det tekniska teamet hur man upprätthåller högsta kvalitet samtidigt som man optimerar kostnaderna. Vi har löst detta problem genom att främja automatisering, effektivisera processer, riskhantering och digitalisering inom kvalitetsledning. Det viktiga är att aldrig kompromissa med kvaliteten, eftersom det är det kärnvärde som har skapat konsumenternas förtroende under de senaste 51 åren.

Samtidigt främjar DHG Pharma utvecklingen av nya produkter och överför produktionstekniken för kända produkter från Taisho Group (Japan) för att förbättra den inhemska konkurrenskraften med ett differentierat produktsystem. År 2024 beviljades företaget registreringsnummer för 23 nya produkter och inledde produktionen av 13 nya produkter. Tekniköverföringsprojekt inkluderar sprayer för behandling av allergisk rinit, näspolyper och innovativa läkemedel för behandling av diabetes etc.

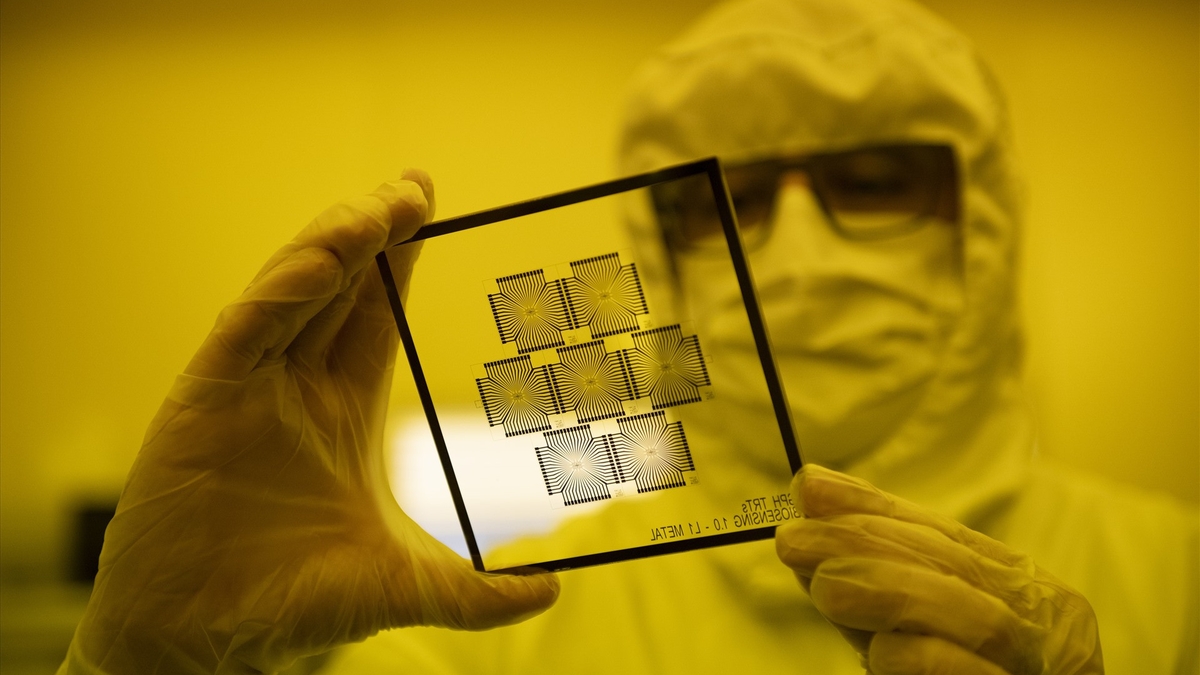

DHG Pharmas fabrik producerar nästan 5,2 miljarder enheter av högkvalitativa produkter

DHG Pharma Factory Vilka tekniker används för närvarande för att förbättra produktionskapaciteten och kontrollera produktkvaliteten?

År 2024 producerade DHG Pharmas fabriker, både betalaktamfria och betalaktamfria, nästan 5,2 miljarder enheter högkvalitativa produkter för att betjäna marknaden. Denna imponerande kapacitet kommer från många faktorer som används samtidigt: automationsteknik, centraliserad datahanteringsplattform, kontinuerlig produktionsprocess i tre skift för att minska antalet timmar vid produktbyten...

Samtidigt har vi genomfört en strikt kvalitetskontrollprocess från insatsmaterial till färdig produkt, för att säkerställa att varje piller som når konsumenterna uppfyller höga standarder. Företaget genomför omfattande kliniska prövningar, gör dubbelkontroller mellan avdelningar, utvärderar och lagrar produktionsbatchregister... för att kontrollera alla risker som uppstår under massproduktion.

På DHG Pharma är kvalitetskontroll inte ett sista steg, utan en kontinuerlig bedömningsprocess genom hela leveranskedjan i realtid.

DHG Pharma utvecklar proaktivt teknologi och tekniker för att anpassa sig till nya utmaningar.

Som ett "ledande" företag som främjar uppgraderingen av tekniska standarder i branschen, vilka blir DHG Pharmas nästa tekniska framsteg?

DHG Pharma är alltid proaktiva när det gäller att förnya teknik och nya metoder för att anpassa sig till nya marknadsutmaningar. Till exempel, med tanke på problemet med förfalskade läkemedel som påverkar hela branschen, har vi infört ett spårbarhetssystem via QR-koder och tillämpat blockkedja för att registrera transport- och distributionsprocessen samt övervakning efter cirkulationen.

I samband med ökande konkurrens från utländska läkemedel fortsätter DHG Pharma att investera i teknik och produkter, samtidigt som de upprätthåller kvalitet och rimliga priser. Dessutom planerar företaget att utöka produktionskapaciteten, utveckla nya produkter, överföra teknik från internationella partners... I varje steg säkerställer DHG Pharma alltid att strikta kvalitetsstandarder inom läkemedelsindustrin följs.

Källa: https://thanhnien.vn/duoc-hau-giang-ung-dung-cong-nghe-cao-chuan-quoc-te-trong-moi-vien-thuoc-viet-185250703102031005.htm

![[Foto] Da Nang: Hundratals människor samarbetar för att städa upp en viktig turistväg efter storm nr 13](https://vphoto.vietnam.vn/thumb/1200x675/vietnam/resource/IMAGE/2025/11/07/1762491638903_image-3-1353-jpg.webp)

Kommentar (0)