工場の「心臓部」から触媒問題へ

ズンクアット製油所の操業プロセスにおいて、RFCC(残油流動接触分解)工場はシステム全体の「心臓部」とみなされています。ここでは、原油蒸留装置(CDU)から排出される重質残油を、ガソリン、LPG、プロピレン、軽油、重質燃料油といった経済価値の高い軽質製品に変換するプロセスが行われます。

当プラントのRFCCは、反応塔、触媒再生システム、製品分離、ガス副産物処理の4つのワークショップで構成されています。設計生産能力は約69,700バレル/日で、RFCCは現在、最適条件下で110%を超える稼働率を実現しています。これは、BSRエンジニアリングチームの技術力、運用力、そして継続的な改善能力の証です。

RFCCの処理プロセスの核心は触媒であり、製品の効率と品質を決定づける要因です。使用される触媒は、平均粒径70ミクロンの微粉末ゼオライトで、「擬似流動床」状態で運転することで、重質原料中の長鎖成分の分解を促進します。システムには常時約600~650トンの触媒がバランスよく配置されており、毎日8~13トンの新しい触媒を追加する必要があります。

同時に、廃触媒の量は新規触媒の投入量とほぼ同量で、平均10トン/日となっています。これらの触媒は、ホッパーD-1506やサイロファインなどの専用拠点で収集され、有害廃棄物閾値に関する国家基準QCVN 07:2009/BTNMTに従って分類・処理されます。工場稼働開始以来、RFCC廃触媒のサンプルは評価部門に送られ、分析結果はすべて要件を満たし、有害廃棄物閾値を下回っています。

しかし、2023年3月21日、検査機関は2023年2月24日付けの触媒バッチ中のヒ素(As)濃度が8.05 mg/Lと報告しました。これは、通常の廃棄物基準値である2 mg/Lを超えています。この結果が確認された場合、このRFCC触媒バッチは有害廃棄物として分類・処理する必要があり、その結果、コストが1トンあたり73万6000ドンから460万ドンへと急騰します。

このような「異常」な結果に直面し、研究所のエンジニアは、割り当てられた任務を受諾すると、RFCCワークショップにおいてすべての原材料、化学物質、および加工添加剤を再分析し、上記の触媒バッチに蓄積されたヒ素の発生源を特定しました。再評価の結果、触媒中の閾値を超えるレベルまで蓄積するほどのヒ素含有量を持つ発生源は見つかりませんでした。このことから、サービスユニットの分析方法が干渉を受け、試験結果に正の誤差が生じている可能性があるという最初の結論が導き出されました。

BSRのエンジニアが自ら「診断」し、解決策を見つけるとき

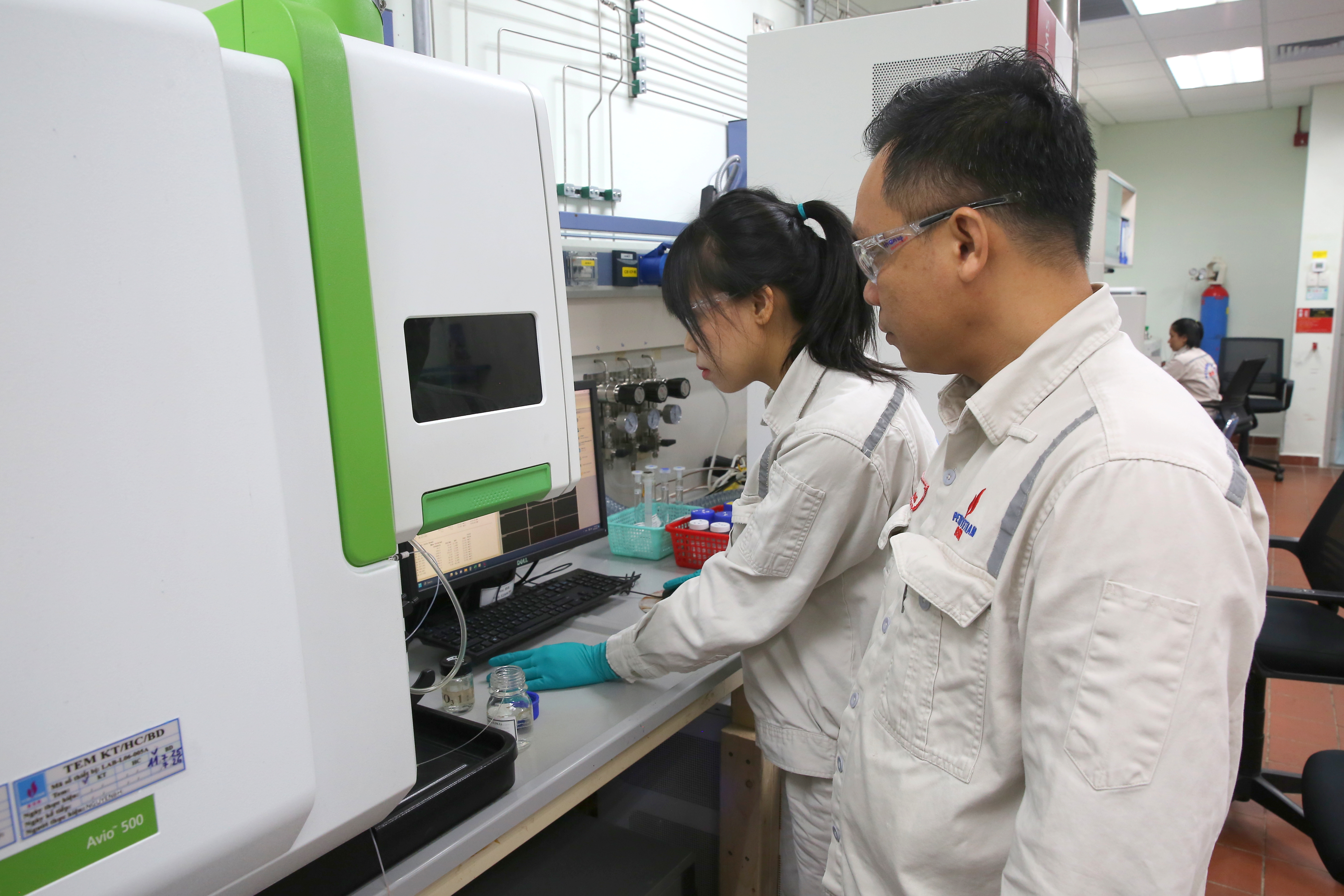

この現実に直面し、エンジニアのヴォ・タン・フォン氏率いるBSR研究所のエンジニアリングチームは、外注に完全に代わる社内分析法の研究開発に着手しました。これは、分析化学に関する深い知識だけでなく、RFCCの技術プロセスに対する深い理解も必要とする作業です。

当初の設計では、BSR実験室には触媒中のヒ素やアンチモンなどの抽出金属指標を分析する機能がありませんでした。しかし、緊急の要望に応えて、エンジニアリングチームは既存の設備、特にICP-OES装置とロータリーエバポレーターを積極的に活用し、EPA 200.7および1311規格に準拠しつつ、実際の状況に合わせて「ローカライズ」された金属抽出プロセス全体を再構築しました。

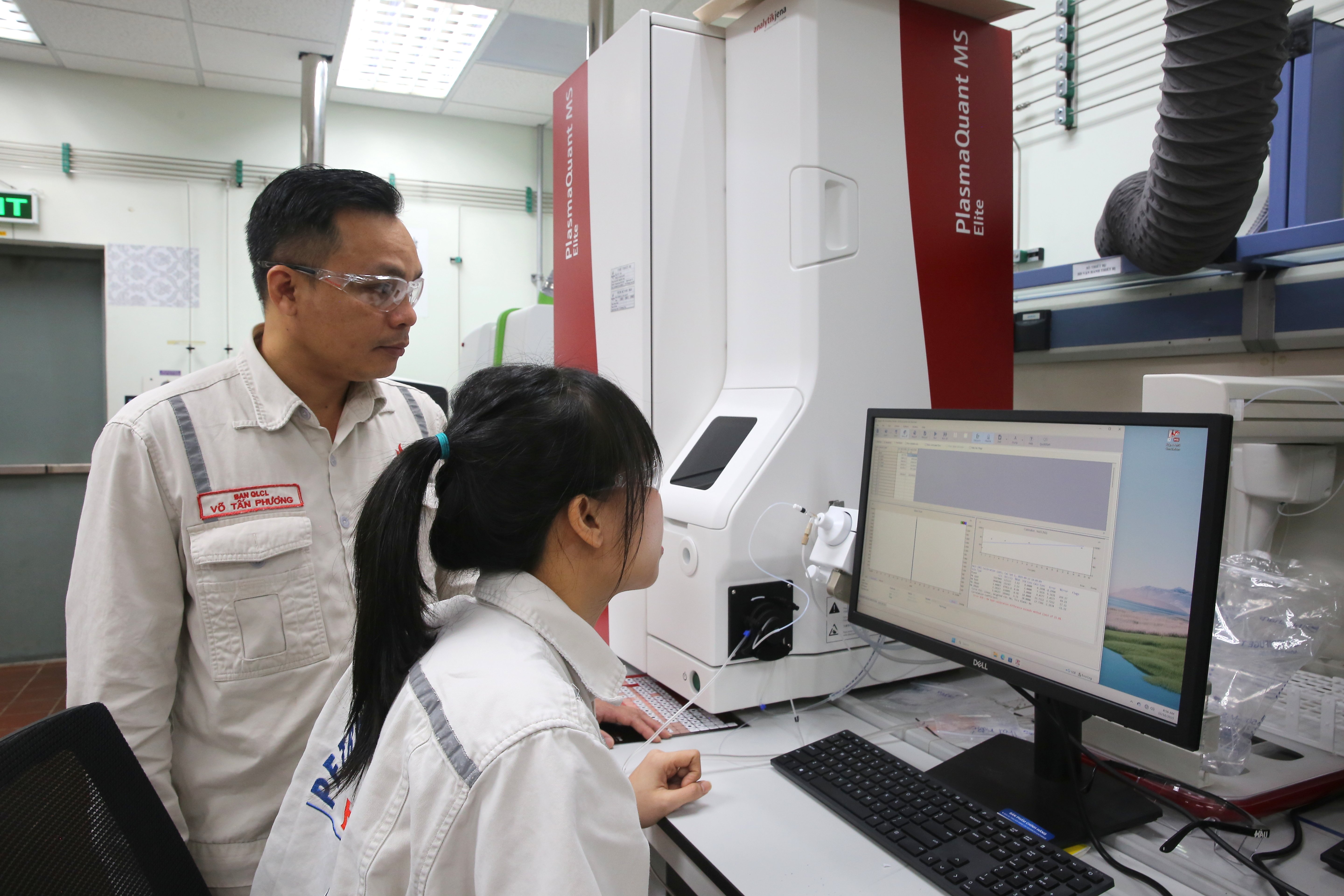

この革新的なソリューションは、高価な専用装置を既存のロータリーエバポレーターに完全に置き換え、触媒中の金属を水相へ効率的に抽出することを可能にしました。特に、研究チームは、ゼオライト触媒に含まれる希土類元素ランタン(La)の干渉が、ヒ素分析結果の不正確さの主な原因であることを発見しました。そこから、研究チームは多くの実験を行い、干渉要因に対処するソリューションを構築し、193nmおよび197nmの波長でICP-OES装置による分析において高い精度を確保しました。

この「自社開発」のソリューションは、分析結果の精度向上に役立つだけでなく、ISO 17025規格の技術要件も完全に満たしています。その結果は実に印象的で、高精度な試験結果を伴うこの新しい手法を適用した結果、再試験したRFCC触媒サンプルはすべて安全限度内、つまり有害廃棄物の閾値を下回っていました。特に、著者グループは協力してこのソリューションを評価部門に転送し、上記の触媒バッチを再分析しました。

BSRの勧告を適用した後、試験ユニットは2023年2月24日に触媒バッチ分析結果を再提出し、今回はヒ素含有量が規定の閾値を下回っており、取り組みの正確性と実用的価値が確認されました。

「RFCC触媒中のヒ素およびアンチモン(EPA 200.7および1311)分析方法の改善による試験結果の精度向上」という取り組みが、第14回クアンガイ省技術革新コンテスト(2024-2025年)で最優秀賞を受賞しました。技術面と環境面の両方で、この新しい方法により、BSR研究所は触媒の品質管理、ニッケル不動態化剤の投与量の計算と調整、QCVN 07:2009/BTNMT規制に従った廃触媒の正確な分類において、完全に積極的な対応が可能になり、法令遵守と廃棄物処理コストの最適化が実現します。

経済面でも、そのメリットはさらに明白です。以前は、BSR研究所は毎年約208個の廃触媒サンプルを外部に送る必要があり、1サンプルあたり平均528万VNDのコストがかかっていました。これを社内で行うと、1サンプルあたりわずか313,033VNDに抑えられます。つまり、BSRは毎年約10億3,300万VNDを節約していることになります。さらに、品質管理と技術調整を積極的かつ迅速に行うことで得られる間接的なメリットも見逃せません。

BSR品質安全部門責任者のファム・コン・グエン氏は次のようにコメントしています。 「これまでの道のりを振り返ると、この取り組みは単なるテストや小さな技術的ステップの話ではありません。その背後には、創造性、イニシアチブ、そして科学の精神があります。これらはBSRのイノベーション文化に深く根付いた価値観です。」

異常の兆候の検知から「診断」、分析、原因究明、そして完全な代替手段の構築に至るまで、BSRのエンジニアたちは、技術を駆使する能力と無限の創造力を発揮してきました。彼らは特定の技術的問題に対処するだけでなく、コスト削減、生産の持続可能性向上、そして「BSRの人々」の精神、すなわち「話すことより考えること、行動することより速く、高効率であること」の実現にも貢献しています。

BSRラボのエンジニアたちは、知性と熱意をもって、一見小さなオペレーションを、年間10億ベトナムドン以上の利益をもたらすソリューションへと変貌させました。この物語は、ズンクアット製油所において、ラボスケールであれ生産プロセスであれ、あらゆる取り組みや改善が、企業全体、そしてベトナムのエネルギー・石油化学産業にとって大きな価値を生み出す小さなレンガであることを改めて証明しています。

ドゥック・チン

出典: https://bsr.com.vn/web/bsr/-/cai-tien-phuong-phuong-phap-phan-tich-phong-thi-nghiem-ky-su-bsr-lam-loi-hon-1-billion-dong-moi-nam

![[写真] ラオス建国記念日50周年を祝うパレード](/_next/image?url=https%3A%2F%2Fvphoto.vietnam.vn%2Fthumb%2F1200x675%2Fvietnam%2Fresource%2FIMAGE%2F2025%2F12%2F02%2F1764691918289_ndo_br_0-jpg.webp&w=3840&q=75)

![[写真] ケオパゴダにある約400年前の宝物、トゥエットソン像を拝む](/_next/image?url=https%3A%2F%2Fvphoto.vietnam.vn%2Fthumb%2F1200x675%2Fvietnam%2Fresource%2FIMAGE%2F2025%2F12%2F02%2F1764679323086_ndo_br_tempimageomw0hi-4884-jpg.webp&w=3840&q=75)

コメント (0)